Изобретение относитея к литейному производству и может быть использовано при производстве отливок на любом машиностроительном или специализированном литейном заводе.

Цель изобретения - уменьшение габаритов автомата, улушпение обслуживания и уменьшение времени на смену модельного комплекта, а также упрош.ение конструкции, улушпение обзорности, уменьпшние усилия для откидывания 1 аружного блока направляющих ро;1иков при смене модельного комплекта.

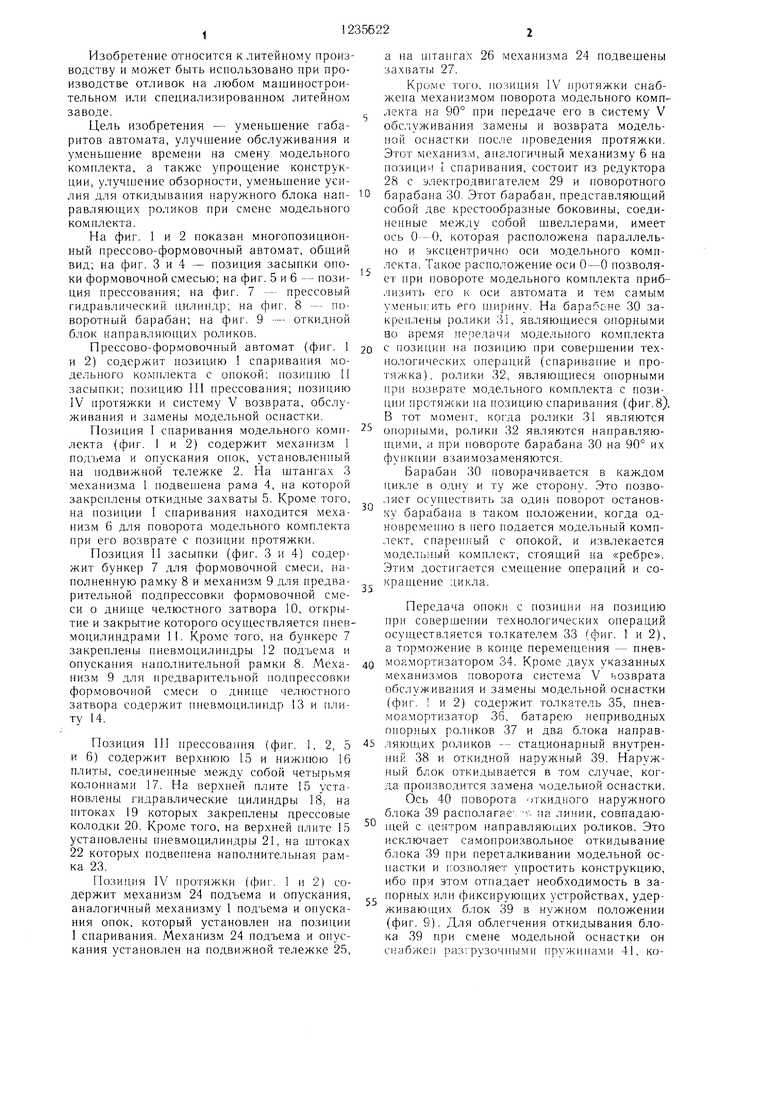

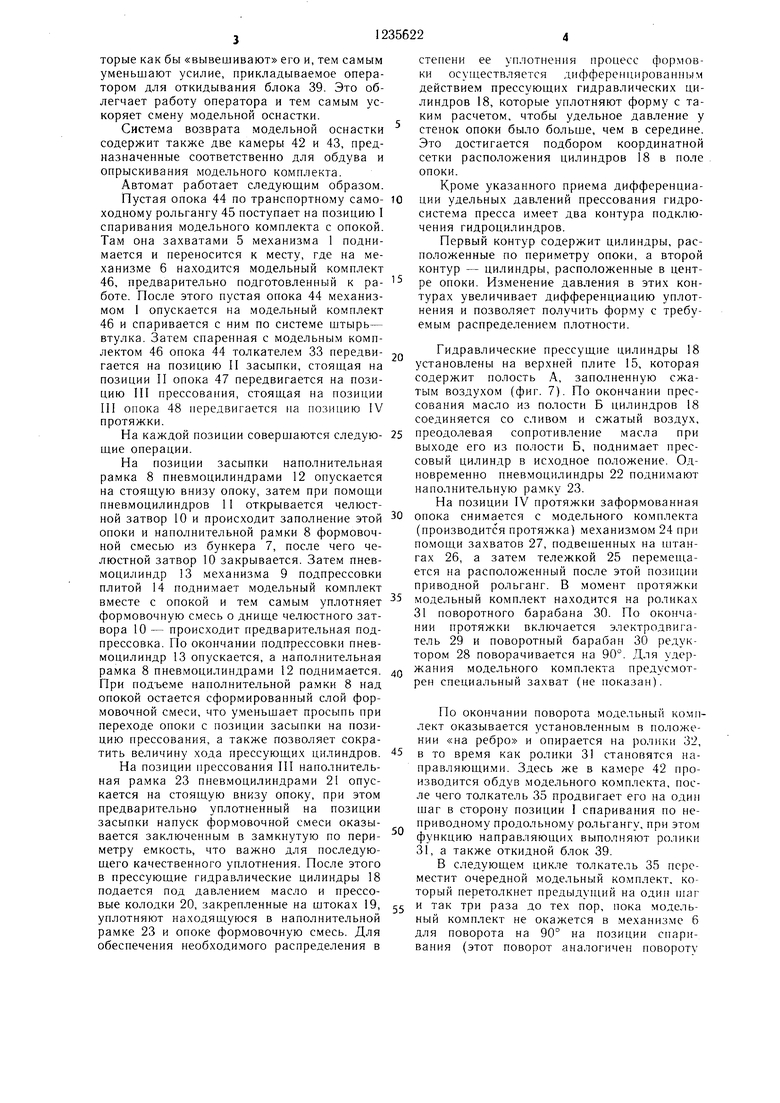

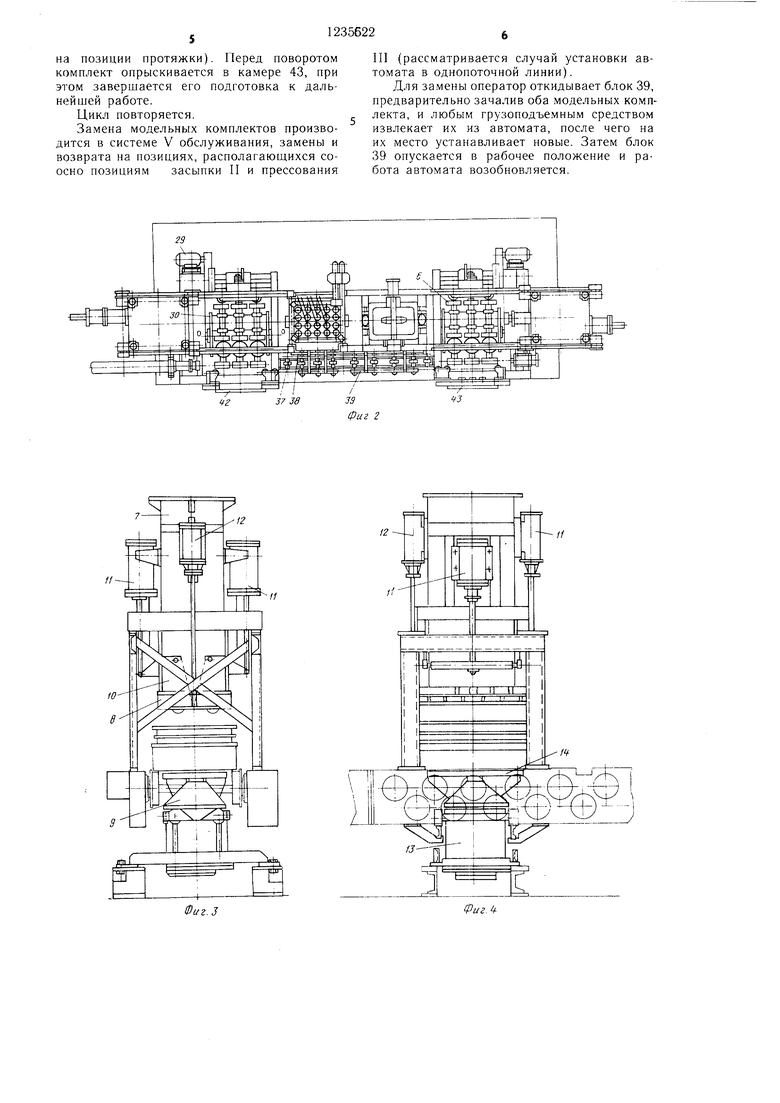

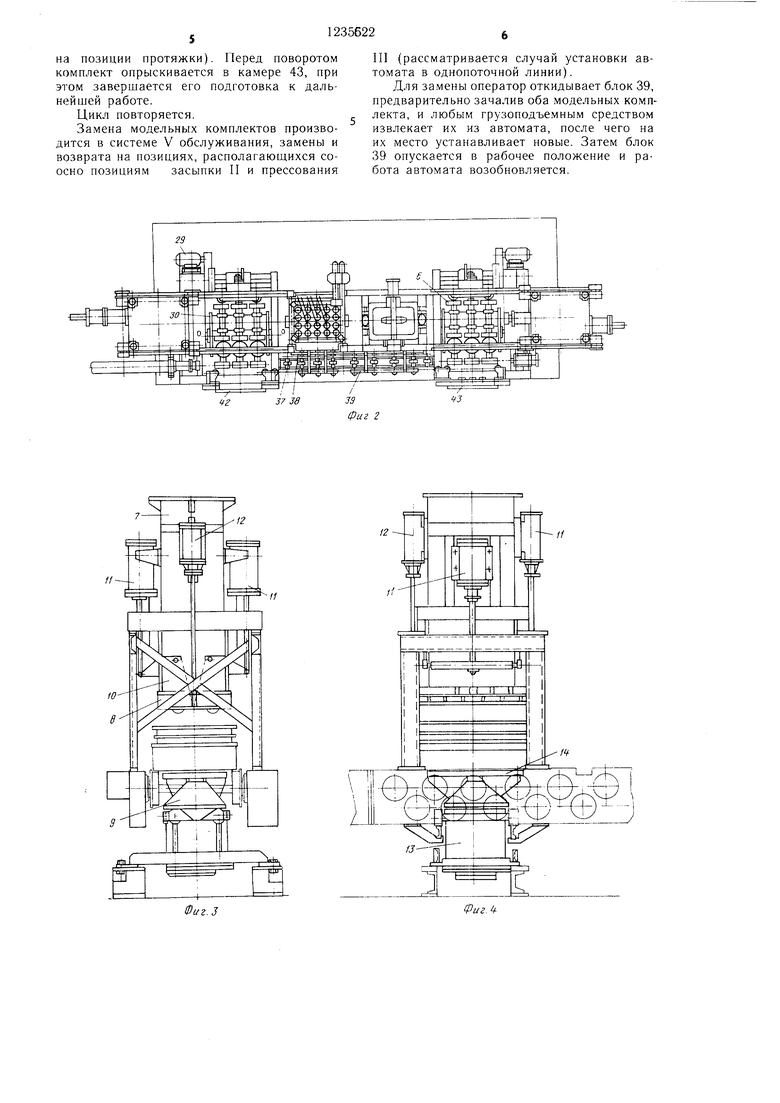

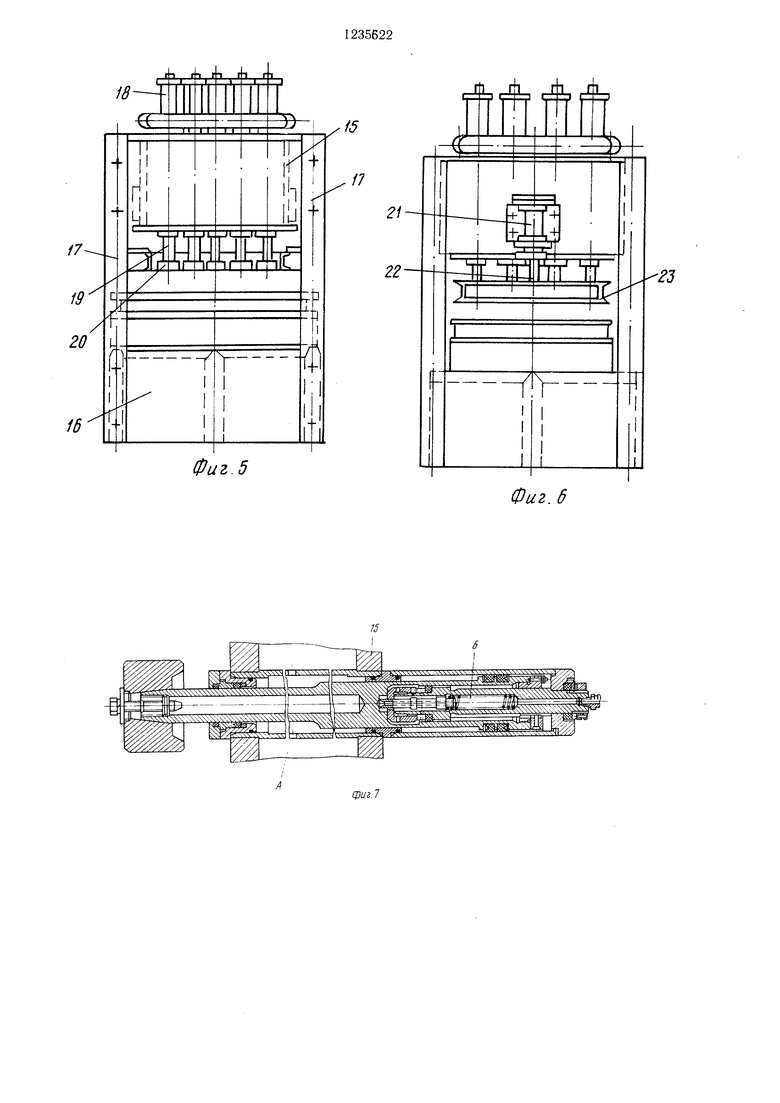

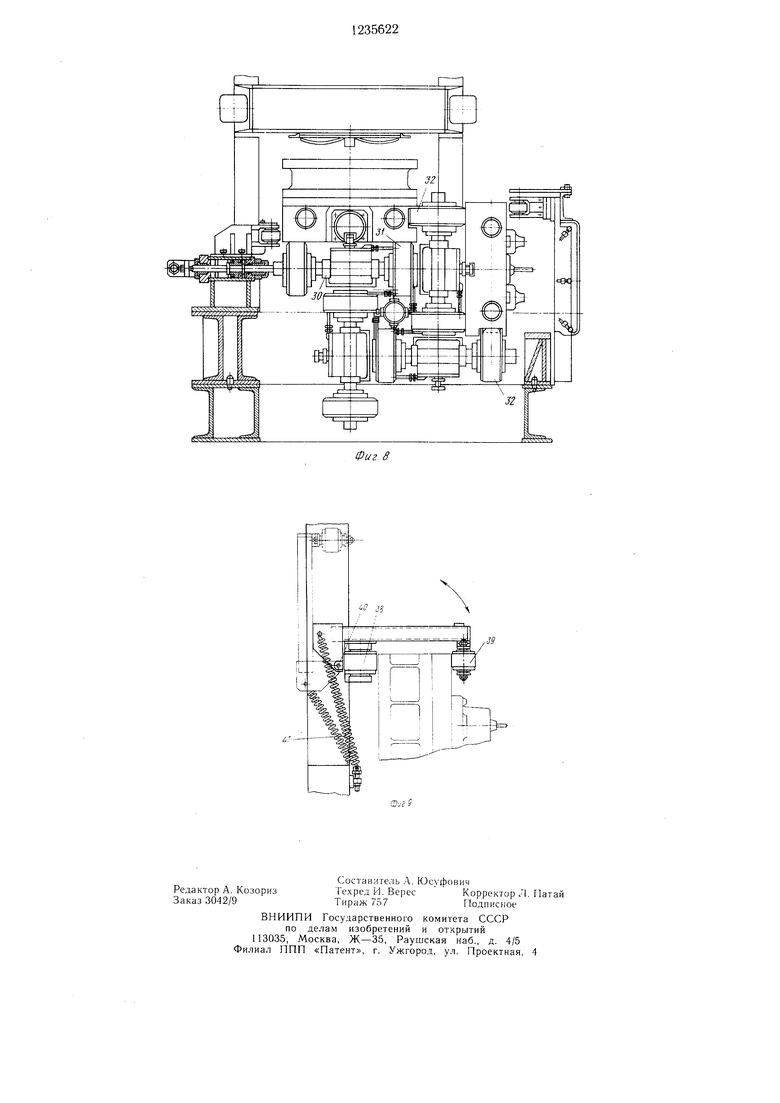

На фиг. 1 и 2 показан многопозиционный прессово-формовочный автомат, обнхий вид; на фиг. 3 и 4 - позиция засыпки опоки формовочной смесью; на фиг. 5 и 6 - - позиция прессовапия; на фиг. 7 -- прессовый гидравлический цилиндр; на фиг. 8 -- поворотный барабан; на фиг. 9 -- откидной блок направляющих роликов.

Прессово-формовочный автомат (фиг. 1 и 2) содержит позицию I спаривания модельного колп1лекта с опокой; позицию И засыпки; позицию 111 прессования; позицию iV протяжки и систему V возврата, обслуживания и замены модельной оснастки.

Позиция I спаривания модельного комплекта (фиг. 1 и 2) содержит механизм 1 подъема и опускания опок, установленный на подвижной тележке 2. На штангах 3 механизма 1 подвешена рама 4, на которой закреплены откиднь е захваты 5. Кроме того, на позиции I спаривания находится механизм 6 для поворота модельного комплекта при его возврате с позиции протяжки.

Позиция II засыпки (фиг. 3 и 4) содержит бункер 7 для фор.мовочной смеси, наполненную рамку 8 и механизм 9 для предварительной подпрессовки формовочпой смеси о днише челюстного затвора 10, открытие и закрытие которого осуществляется пнен- моцилиндрами 11. Кроме того, на бункере 7 закреплены ппевмоцилипдры 12 подъе.ма и опускания наполнительной рамки 8. Механизм 9 для предварительной подпрессовки формовочной смеси о днище челюстног о затвора содержит пневмоцилипдр 13 и плиту 14.

Позиция III прессовапия (фиг. 1, 2, 5 и 6) содержит верхнюю 15 и нижнюю 16 плиты, соединенные между собой четырьмя колоннами 17. На верхней плите 15 установления гидравлические цилиндры 18, на штоках 19 которых закреплепы прессовые колодки 20. Кроме того, на верхней плите 15 установлены ппевмоцилипдры 21, на njTOKax 22 которых нодвешепа наполнительная рамка 23.

Позиция IV протяжки (фиг. 1 и 2) содержит механизм 24 подъема и опускания, аналогичный механизму 1 подъема и опускания опок, который установлен на позиции I спаривания. Механизм 24 подъема и опускания установлен на подвижной тележке 25,

0

5

5

0

55

а па штангах 26 механизма 24 подвешены захваты 27.

Кроме того, позиция IV протяжки снабжена мехапизмом поворота модельного комплекта на 90° при передаче его в систему V обслуживания замены и возврата .модельной оснастки после проведения протяжки. Этот механизм, аналогичный механизму 6 на позиции 1 спаривания, состоит из редуктора 28 с электродвигателем 29 и поворотного барабана 30. .Этот барабан, представляюпдий собой две крестообразные боковины, соединенные между собой швеллерами, имеет ось 0--0, которая расположена параллельно и эксп.ентрично оси модельного комплекта. Такое расположение оси О-О позволяет при повороте модельного комплекта приблизить его к оси автомата и тем самым умены1:ить его ширипу. На барабане 30 закреплепы 1)олики 31, являющиеся опорными во время передачи .модельного комплекта с позиции на позицию при совершении технологических операций (спаривапие и протяжка), ролики 32, являющиеся опорными п.ри возврате модельного комплекта с позиции протяжки па позицию спаривания (фиг.8). В тот момент, кся да ролики 31 являются опорными, ролики 32 являются направляю- , а при повороте барабана 30 на 90° их функции взанмозаменяются.

Барабан 30 1юворачивается в каждом цикле в о/1ну и ту же сторону. Это позво- ..ляет осуществить за один поворот остановку барабана в таком положении, когда одновременно в него подается модельный комплект, спареп1;ый с опокой, и извлекается модель)Ц)П1 комплект, стоящий на «ребре. Этим достигается смешение операций и сокращение цикла.

Передача onoKii с позиции на позицию при совершении технологических операций осуществляется толкателем 33 (фиг. 1 и 2), а торможение в конце перемещения - пнев- моамортизатором 34. Кроме двух указанных механизмов поворота система V ьозврата обслуживания и замены модельной оснастки (фиг. п 2) содержит толкатель 35, пнев- моамортизатор 36, батарею пеприводных опорных роликов 37 и два блока направляющих роликов - стационарный внутренний 38 и откидной нарух ный 39. Наружный блок отки.аьпзается в том случае, когда пропзво.тится замена модельной оснастки.

Ось 40 поворота откидного наружного блока 39 располагае , -v. на линии, совпадающей с центром направляющих роликов. Это исключает самопроизвольное откидывание блока 39 при переталкивании модельной ос- пастки и позволяет упростить конструкцию, ибо при этом отпадает необходимость в запорных или фиксирующих устройствах, удерживающих блок 39 в нужном положении (фиг. 9). Для облегчения откидывания блока 39 при смене модельной оснастки он сггабжеп разгр 30чщ 1мп пружинами 41, которые как бы «вывешивают его и, тем самым уменьшают усилие, прикладываемое оператором для откидывания блока 39. Это облегчает работу оператора и тем самым ускоряет смену модельной оснастки.

Система возврата модельной оснастки содержит также две камеры 42 и 43, предназначенные соответственно для обдува и опрыскивания модельного комплекта.

Автомат работает следующим образом.

степени ее уплотнения процесс формовки осуществляется дифференцированным действием прессующих гидравлических цилиндров 18, которые уплотняют форму с таким расчетом, чтобы удельное давление у стенок опоки было больше, чем в середине. Это достигается подбором координатной сетки расположения цилиндров 18 в поле опоки.

Кроме указанного приема дифференциаПустая опока 44 по транспортному само- 10 ции удельных давлений прессования гидроходному рольгангу 45 поступает на позицию I спаривания модельного комплекта с опокой. Там она захватами 5 механизма 1 поднимается и переносится к месту, где на механизме 6 находится модельный комплект 46, предварительно подготовленный к работе. После этого пустая опока 44 механизмом 1 опускается на модельный комплект 46 и спаривается с ним по системе штырь- втулка. Затем спаренная с модельным комплектом 46 опока 44 толкателем 33 передви- JQ гается на позицию II засыпки, стоящая на позиции II опока 47 передвигается на позицию III прессования, стоящая на позиции III опока 48 передвигается на позицию IV протяжки.

система пресса имеет два контура подключения гидроцилиндров.

Первый контур содержит цилиндры, расположенные по периметру опоки, а второй контур - цилиндры, расположенные в цент- 5 ре опоки. Изменение давления в этих контурах увеличивает дифференциацию уплотнения и позволяет получить форму с требуемым распределением плотности.

Гидравлические прессущие цилиндры 18 установлены на верхней плите 15, которая содержит полость А, заполненную сжатым воздухом (фиг. 7). По окончании прессования масло из полости Б цилиндров 18 соединяется со сливом и сжатый воздух.

На каждой позиции совершаются следую- 25 преодолевая сопротивление масла при

выходе его из полости Б, поднимает прессовый цилиндр в исходное положение. Одновременно пневмоцилиндры 22 поднимают наполнительную рамку 23.

выходе его из полости Б, поднимает прессовый цилиндр в исходное положение. Одновременно пневмоцилиндры 22 поднимают наполнительную рамку 23.

На позиции IV протяжки заформованная

щие операции.

На позиции засыпки наполнительная рамка 8 пневмоцилиндрами 12 опускается на стоящую внизу опоку, затем при помощи пневмоцилиндров 11 открывается челюстной затвор 10 и происходит заполнение этой 30 опока снима ется с модельного комплекта опоки и наполнительной рамки 8 формовоч-(производится протяжка) механизмом 24 при

помощи захватов 27, подвещенных на штангах 26, а затем тележкой 25 перемещается на расположенный после этой позиции приводной рольганг. В момент протяжки 35 модельный комплект находится на роликах 31 поворотного барабана 30. По окончаной смесью из бункера 7, после чего челюстной затвор 10 закрывается. Затем пнев- моцилиндр 13 механизма 9 подпрессовки плитой 14 поднимает модельный комплект вместе с опокой и тем самым уплотняет формовочную смесь о днище челюстного затвора 10 - происходит предварительная под- прессовка. По окончании подпрессовки пнев- моцилиндр 13 опускается, а наполнительная

НИИ протяжки включается электродвигатель 29 и поворотный барабан 30 редуктором 28 поворачивается на 90°. Для удеррамка 8 пневмоцилиндрами 12 поднимается, до ания модельного комплекта предусмот

При подъеме наполнительной рамки 8 над опокой остается сформированный слой формовочной смеси, что уменьшает просыпь при переходе опоки с позиции засыпки на позицию прессования, а также позволяет сокрарен специальный захват (не показан).

По окончании поворота модельный комплект оказывается установленным в положении «на ребро и опирается на ролики 32, тить величину хода прессующих цилиндров. 45 в то время как ролики 3 становятся на- На позиции прессования III наполнитель-правляющими. Здесь же в камере 42 производится обдув модельного комплекта, после чего толкатель 35 продвигает его на один

ная рамка 23 пневмоцилиндрами 21 опускается на стоящую внизу опоку, при этом предварительно уплотненный на позиции засыпки напуск формовочной смеси оказывается заключенным в замкнутую по периметру емкость, что важно для последующего качественного уплотнения. После этого в прессующие гидравлические цилиндры 18 подается под давлением масло и прессо50

щаг в сторону позиции I спаривания по неприводному продольному рольгангу, при этом функцию направляющих выполняют ролики 31, а также откидной блок 39.

В следующем цикле толкатель 35 переместит очередной модельный комплект, который перетолкнет предыдущий на один шаг

вые колодки 20, закрепленные на штоках 19,55 и так три раза до тех пор, пока модельуплотняют находящуюся в наполнительнойный комплект не окажется в механизме 6

рамке 23 и опоке формовочную смесь. Длядля поворота на 90° на позиции спариобеспечения необходимого распределения ввания (этот поворот аналогичен повороту

степени ее уплотнения процесс формовки осуществляется дифференцированным действием прессующих гидравлических цилиндров 18, которые уплотняют форму с таким расчетом, чтобы удельное давление у стенок опоки было больше, чем в середине. Это достигается подбором координатной сетки расположения цилиндров 18 в поле опоки.

Кроме указанного приема дифференциа ции удельных давлений прессования гидро

система пресса имеет два контура подключения гидроцилиндров.

Первый контур содержит цилиндры, расположенные по периметру опоки, а второй контур - цилиндры, расположенные в цент- ре опоки. Изменение давления в этих контурах увеличивает дифференциацию уплотнения и позволяет получить форму с требуемым распределением плотности.

Гидравлические прессущие цилиндры 18 установлены на верхней плите 15, которая содержит полость А, заполненную сжатым воздухом (фиг. 7). По окончании прессования масло из полости Б цилиндров 18 соединяется со сливом и сжатый воздух.

преодолевая сопротивление масла при

выходе его из полости Б, поднимает прессовый цилиндр в исходное положение. Одновременно пневмоцилиндры 22 поднимают наполнительную рамку 23.

На позиции IV протяжки заформованная

опока снима ется с модельного комплекта (производится протяжка) механизмом 24 при

НИИ протяжки включается электродвигатель 29 и поворотный барабан 30 редуктором 28 поворачивается на 90°. Для удер ания модельного комплекта предус

рен специальный захват (не показан).

изводится обдув модельного комплекта, после чего толкатель 35 продвигает его на один

щаг в сторону позиции I спаривания по неприводному продольному рольгангу, при этом функцию направляющих выполняют ролики 31, а также откидной блок 39.

В следующем цикле толкатель 35 переместит очередной модельный комплект, который перетолкнет предыдущий на один шаг

и так три раза до тех пор, пока модельна позиции протяжки). Перед поворотом комплект опрыскивается в камере 43, при этом завершается его подготовка к дальнейшей работе.

Цикл повторяется.

Замена модельных комплектов производится в системе V обслуживания, замены и возврата на позициях, располагающихся со- осно позициям засыпки И и прессования

III (рассматривается случай установки автомата в однопоточной линии).

Для замены оператор откидывает блок 39, предварительно зачалив оба модельных комплекта, и любым грузоподъемным средством извлекает их из автомата, после чего на их место устанавливает новые. Затем блок 39 опускается в рабочее положение и работа автомата возобновляется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Однопозиционный формовочный автомат | 1987 |

|

SU1424944A1 |

| Формовочный автомат для изготовления разовых песчаных форм | 1984 |

|

SU1228961A1 |

fZ

Фиг.З

Фиг- 4

f8

Фиг. 5

Фиг. 5

зя

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-29—Подача