(Л

is

4

00 ел

со

СО

с:

.2

Изобретение относится к литейному производству и может быть использовано при производстве отливок на любом маши- ностроительном или специализированном литейном заводе.

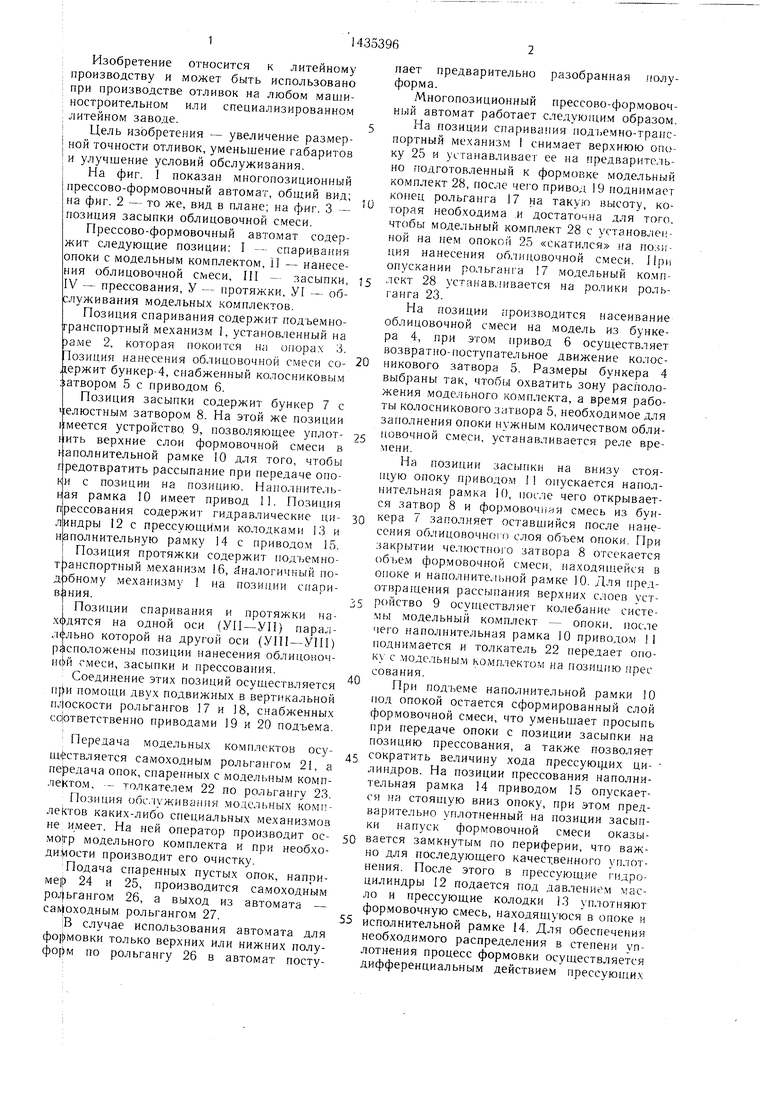

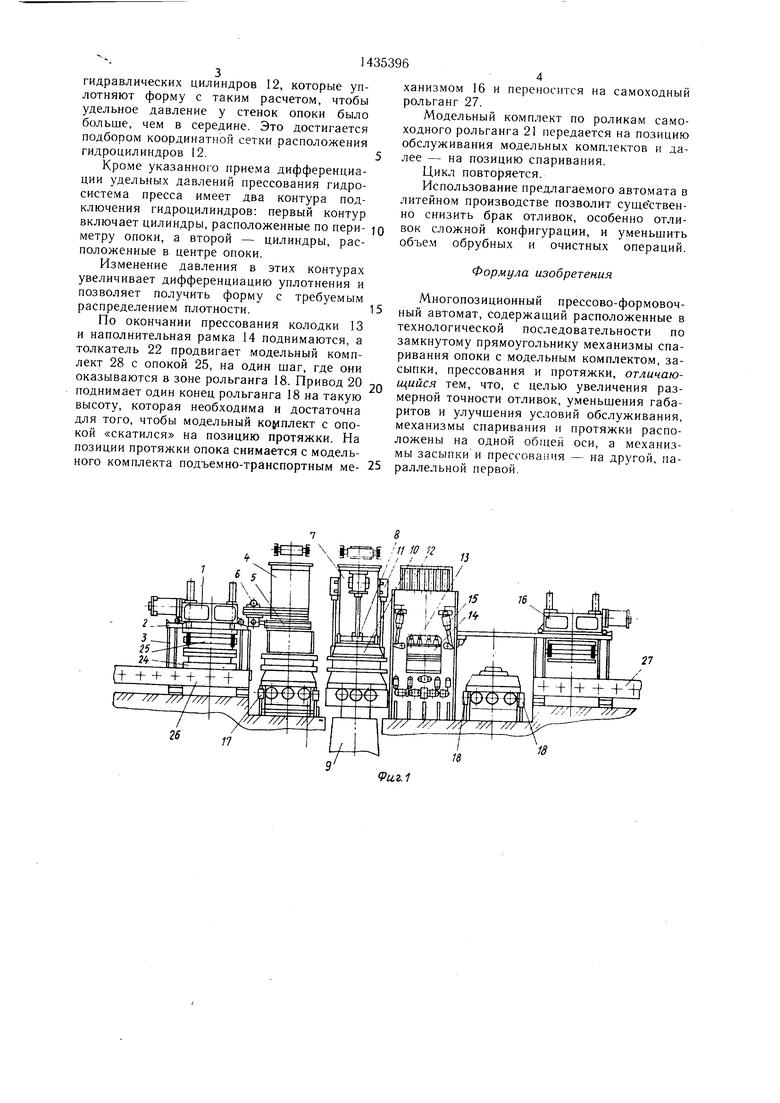

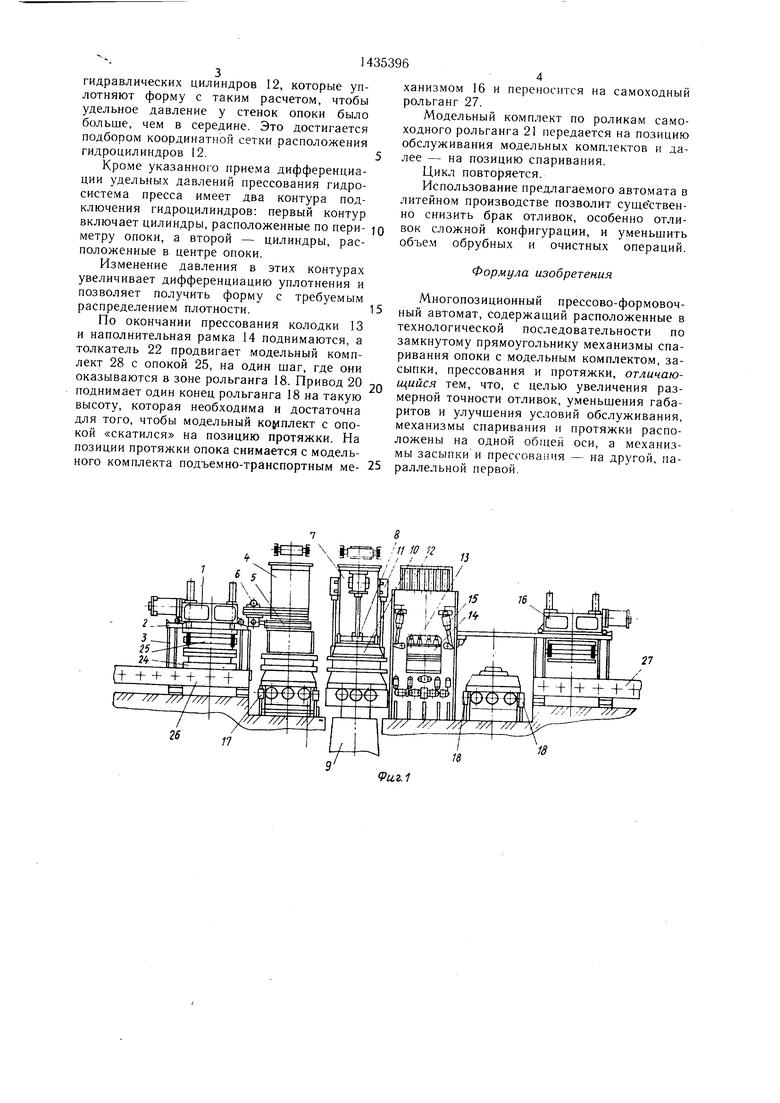

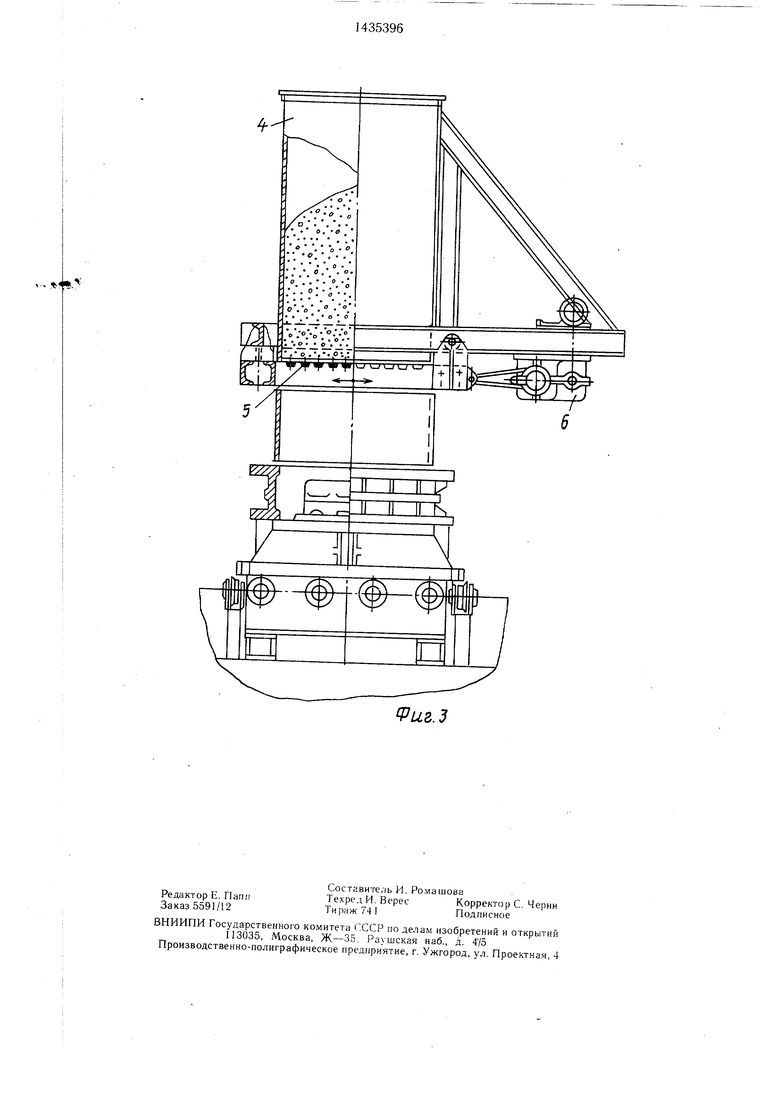

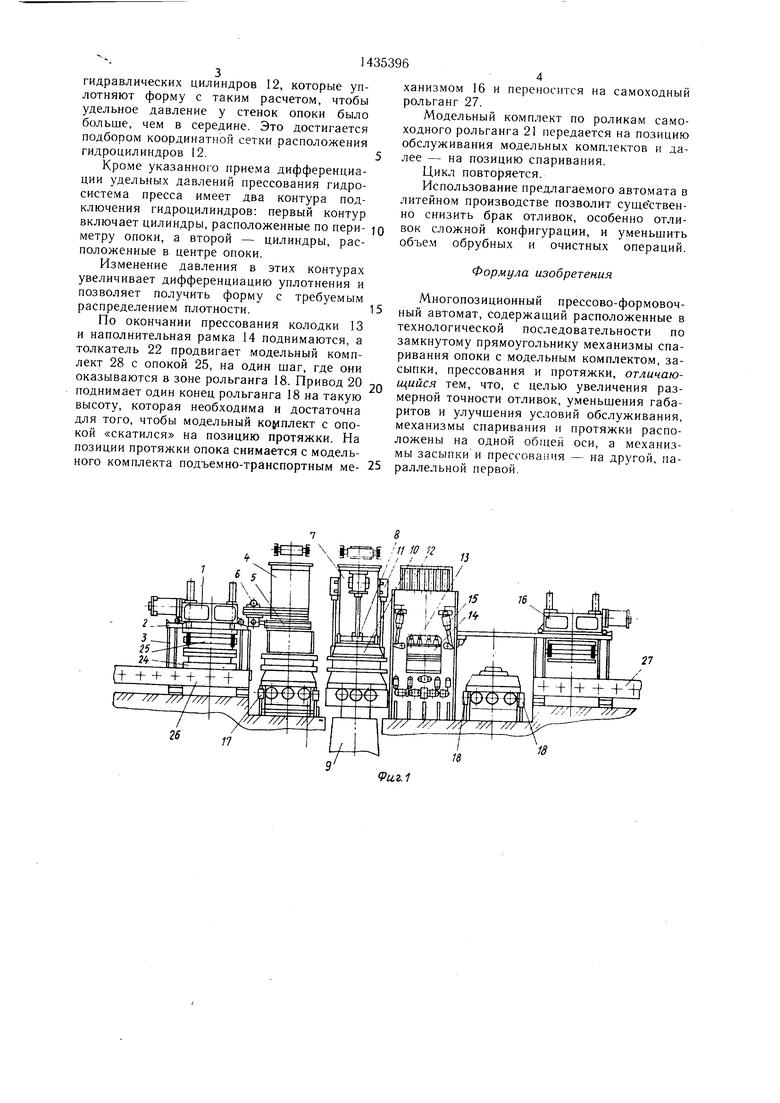

Цель изобретения - увеличение размер- ной точности отливок, уменьшение габаритов и улучшение условий обслуживания. На фиг. 1 показан многопозиционный прессово-формовочный автомат, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - позиция засыпки облицовочной смеси.

Прессово-формовочный автомат содер- ит следуюшие позиции; I - спаривания токи с модельным комплектом, П - нанесе- 1Я облицовочной civiecH, III засыпки, / - прессования, У - протяжки, У1 - об- 1уживания модельных комплектов. Позиция спаривания содержит подъемно- )анспортный механизм 1, установленный на зме 2, которая покоится на опора.х 3. озиция нанесения облицовочной смеси со- ржит бункер-4, снабженный колосниковым iTBOpoM 5 с приводом 6. Позиция засыпки содержит бункер 7 с глюстным затвором 8. На этой же позиции . .иеется устройство. 9, позволяюш,ее уплот- ь:ить верхние слои формовочной смеси в наполнительной рамке 10 для того, чтобы гредотвратить рассыпание при передаче опо- к|и с позиции на позицию. Наполнитель- (ая рамка 10 имеет привод П. Позиция п|рессования содержит гидравлические цилиндры 12 с прессующими колодками 13 и наполнительную рамку 14 с приводом 15. I Позиция протяжки содержит подъемно- тэанспортный .механизм 16, Аналогичный по- Д|3бному механизму 1 на позиции спаривания.

I Позиции спаривания и протяжки на- хАдятся на одной оси (УП - УП) пара;;- лфльно которой на другой оси (УШ - УПГ) расположены позиции нанесения облицоноч- н(|)й смеси, засыпки и прессования.

Соединение этих позиций осуществляется при помощи двух подвижных в вертикальной ги(оскости рольгангов 17 и 18, снабженных соответственно приводами 19 и 20 подъема.

Передача модельных комплектоЕз осу- Щ Ьствляется самоходным рольгангом 21, а передача опок, спаренных с модельным комплектом, - толкателем 22 по рольгангу 23.

Позиция обе.суживания .модол1)Ных комплектов каких-либо специальных механизмов не имеет. На ней оператор производит ос- мо|гр модельного комплекта и при необхо- ДИ.МОСТИ производит его очистку.

Подача спаренных пустых опок, например 24 и 25, производится самоходным рольгангом 26, а выход из автомата - самоходным рольгангом 27.

В случае использования автомата для фо)мовки только верхних или нижних полуформ по рольгангу 26 в автомат поступает предварительно разобранная /юлу- форма.

Многопозиционный прессово-формовочный автомат работает следую1цим образом.

На позиции спаривания подъе.мно-транспортный механизм 1 снимает верхнюю опоку 25 и устанавливает ее на предварительно подготовленный к формовке .модельный комплект 28, после чегю привод 19 поднимает KOfjen рольганга 17 на такую высоту, ко торяя необходима .и достаточна для того, чтобы модельный комплект 28 с установленной на нем опокой 25 «скатился на позиция нанесения облицовочной смеси. При опускании рольганга 17 модельный комп5 лект 28 устанавливается на ролики рольганга 23.

На позиции производится насеивание облицовочной смеси на модель из бункера 4, при этом привод 6 осуществляет возвратно-поступательное движение колос0 никового затвора 5. Размеры бункера 4 выбраны так, чтобы охватить зону расположения модельного комплекта, а время работы ко,лосникового затвора 5, необходи.мое для заполнения опоки нужным количеством облис ПОБОЧНОЙ смеси, устанавливается реле времени.

На позиции засыпки на внизу стоя- П1ую опоку приводо.м 1 1 опускается наполнительная рамка 10, после чего открывается затвор 8 и формовочная смесь из бунQ кера 7 заполняет оставшийся после нанесения облицовочного слоя объе.м опоки. При закрытии челюстного затвора 8 отсекается формовочной смеси, находящейся в опоке и наполнительной рамке 10. Для предотвращения рассыпания верхних слоев уст5 ройство 9 осуществляет колебание системы модельный комплект - опоки, после чего наполнительная рамка 10 приводом 11 подни.мается и толкатель 22 передает огю- ку с модельным комплектом на позицию прес сования.

При подъеме наполнительной рамки 10 под опокой остается сформированный слой формовочной смеси, что уменьшает просыпь при передаче опоки с позиции засыпки на позицию прессования, а также позволяет

5 сократить величину хода прессующих цилиндров. На позиции прессования наполнительная рамка 14 приводом 15 опускается )ia стоящую вниз опоку, при этом предварительно уплотненный на позиции засыпки напуск формовочной смеси оказы0 вается замкнутым по периферии, что важно для последующего качественного уплотнения. После этого в прессующие гидроцилиндры 12 подается под давлением масло и прессующие колодки 13 уплотняют формовочную смесь, находящуюся в опоке н

5 исполнительной рамке 14. Для обеспечения необходимого распределения в степени уплотнения процесс формовки осуществляется дифференциальным действием прессующих

гидравлических цилиндров 12, которые уплотняют форму с таким расчетом, чтобы удельное давление у стенок опоки было больше, чем в середине. Это достигается подбором координатной сетки расположения гидроцилиндров 12.

Кроме указанного приема дифференциации удельных давлений прессования гидросистема пресса имеет два контура подключения гидроцилиндров: первый контур

ханизмом 16 и переносится на самоходный рольганг 27.

Модельный комплект по роликам самоходного рольгаига 21 передается на позицию обслуживания модельных комплектов и далее - на позицию спаривания.

Цикл повторяется.

Использование предлагаемого автомата в литейном производстве позволит существенно снизить брак отливок, особенно отливключает цилиндры, расположенные по пери- 10 сложной конфигурации, и уменьшит ь

объем обрубных и очистных операции. Формула изобретения

15

метру опоки, а второй - цилиндры, расположенные в центре опоки.

Изменение давления в этих контурах увеличивает дифференциацию уплотнения и позволяет получить форму с требуемым распределением плотности.

По окончании прессования колодки 13 и наполнительная рамка 14 поднимаются, а толкатель 22 продвигает модельный комплект 28 с опокой 25, на один шаг, где они оказываются в зоне рольганга 18. Привод 20 20 , что, с целью увеличения раз- поднимает один конец рольганга 18 на такую мерной точности отливок, уменьшения габа- высоту, которая необходима и достаточна для того, чтобы модельный ко 1плект с опокой «скатился на позицию протяжки. На позиции протяжки опока снимается с модельного комплекта подъемно-транспортным ме- 25 раллельной первой.

Многопозиционный прессово-формовоч- ный автомат, содержащий расположенные в технологической последовательности по замкнутому прямоугольнику механизмы спаривания опоки с модельным комплектом, засыпки, прессования и протяжки, отличаюритов и улучшения условий обслуживания, механизмы спаривания и протяжки расположены на одной общей оси, а механизмы засыпки и прессова1 ия - на другой, паханизмом 16 и переносится на самоходный рольганг 27.

Модельный комплект по роликам самоходного рольгаига 21 передается на позицию обслуживания модельных комплектов и далее - на позицию спаривания.

Цикл повторяется.

Использование предлагаемого автомата в литейном производстве позволит существенно снизить брак отливок, особенно отли сложной конфигурации, и уменьшит ь

объем обрубных и очистных операции. Формула изобретения

, что, с целью увеличения раз- мерной точности отливок, уменьшения габа-

Многопозиционный прессово-формовоч- ный автомат, содержащий расположенные в технологической последовательности по замкнутому прямоугольнику механизмы спаривания опоки с модельным комплектом, засыпки, прессования и протяжки, отличаю« « - , что, с целью увеличения раз- мерной точности отливок, уменьшения габа-

ритов и улучшения условий обслуживания, механизмы спаривания и протяжки расположены на одной общей оси, а механизмы засыпки и прессова1 ия - на другой, па

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Формовочный автомат для изготовления разовых песчаных форм | 1984 |

|

SU1228961A1 |

| Автоматическая литейная линия | 1988 |

|

SU1567322A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Автоматическая формовочная линия | 1987 |

|

SU1447566A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1066726A1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

Изобретение относится к литейному производству, в частности к автоматам для получения песчано-глинистых форм. Цель изобретения - увеличение размерной точности отливок, уменьшение габаритов и улучшение условий обслуживания. В автомате между позицией I спаривания и позицией III засыпки расположена позиция II нанесения облицовочной смеси, позиция I спаривания и позиция V протяжки расположены на одной обш,ей оси, а ось позиции II нанесения облицовочной смеси, позиция III засыпки и позиции IV прессования расположена параллельно обш.ей оси на расстоянии, превышающем поперечный размер опоки. Изобретение обеспечивает улучшение качества и снижение брака литья, а также уменьшение габаритов, улучшение условий обслуживания. 3 ил.

fe|3i iasf/T f./ 1}

IS

18

9и,г.1

Редактор Е. Папн Заказ 5591/12

ВНИИПИ Государственного комитета Г:ССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4У5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

иг.З

Составитель И. Ромашова

Техред И. Верес Ти раж 74 1

Корректор С. Черни Подписное

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1985-12-29—Подача