Изобретение относится к металлообработке и предназначено для протягивания фасонных отверстий на протяжных станках.

Цель изобретения - повышение точности обработки.

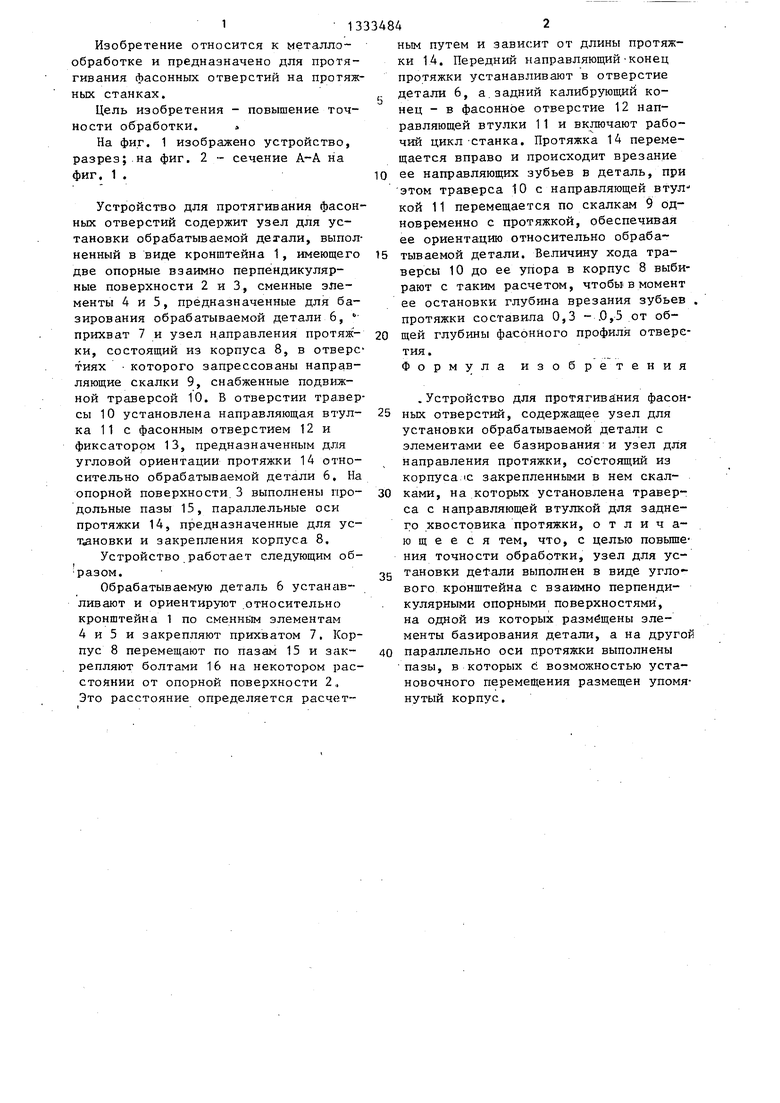

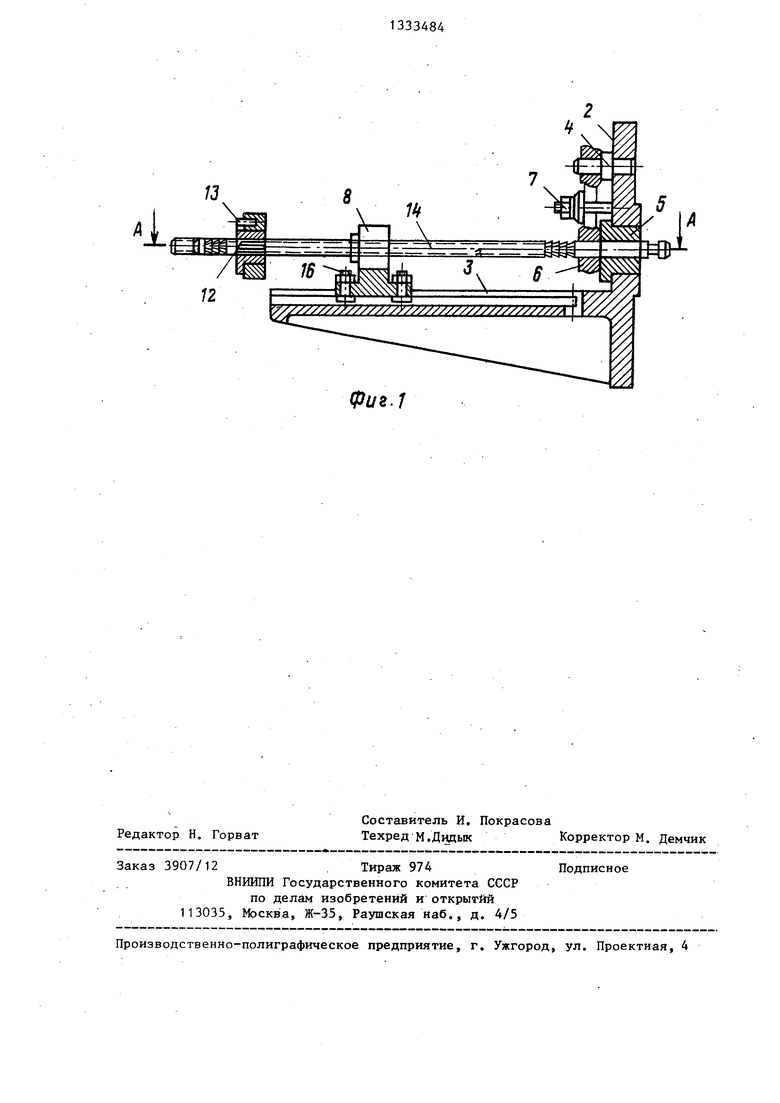

На фиг. 1 изображено устройство, разрез;.на фиг. 2 - сечение А-А на фиг, 1 .

Устройство для протягивания фасонных отверстий содержит узел для установки обрабатываемой детали, выполненный в виде кронштейна 1, имеющего две опорные взаимно перпендикулярные поверхности 2 и 3, сменные элементы 4 и 5, предназначенные для базирования обрабатываемой детали 6, прихват 7 и узел направления протяжки, состоящий из корпуса 8, в отверстиях которого запрессованы направляющие скалки 9, снабженные подвижной траверсой 10. В отверстии тра.вер сы 10 установлена направляющая втулка 1 1 с фасонным отверстием 12 и фиксатором 13, предназначенным для угловой ориентации протяжки 14 относительно обрабатываемой детали 6. На опорной поверхности.3 выполнены продольные пазы 15, параллельные оси протяжки 14, предназначенные для ус- Тс новки и закрепления корпуса 8,

Устройство.работает следующим об- разом.

Обрабатываемую деталь 6 устанавливают и ориентирзпот относительно кронштейна 1 по cMeHHSiM элементам 4 и 5 и закрепляют прихватом 7, Корпус 8 перемещают по пазам 15 и закрепляют болтами 16 на некотором расстоянии от опорной поверхности 2„ Это расстояние определяется расчетным путем и зависит от длины протяжки 14. Передний направляющийконец протяжки устанавливают в отверстие

детали 6, а. задний калибрующий конец - в фасонное отверстие 12 направляющей втулки 11 и включают рабочий цикл-станка. Протяжка 14 перемещается вправо и происходит врезание

ее направляющих зубьев в деталь, при ЭТОМ траверса 10 с направляющей втул кой 11 перемещается по скалкам 9 одновременно с протяжкой, обеспечивая ее ориентацию относительно обраба

тываемой детали. Величину хода траверсы 10 до ее упора в корпус 8 выбирают с таким расчетом, чтобы в момент ее остановки глубина врезания зубьев . протяжки составила 0,3 - .0,5 от общей глубины фасонного профиля отверстия. Формула изобретения

.Устройство для протягивания фасонных отверстий, содержащее узел для установки обрабатываемой детали с элементами ее базирования и узел для направления протяжки, со стоящий из корпуса 1C закрепленными в нем скалками, на которых установлена траверса с направляющей втулкой для задне- г о хвостовика протяжки, отличающееся тем, что, с целью повьше- ния точности обработки, узел для установки делали выполнен в виде углового кронштейна с взаимно перпендикулярными опорными поверхностями, на одной из которых размещены элементы базирования детали, а на другой

параллельно оси протяжки выполнены пазы, в которых с возможностью установочного перемещения размещен упомянутый корпус.

13

12

Редактор Н. Горват

Заказ 3907/12. Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фи.1

Составитель И, Покрасова

Техред М.Дидык Корректор М. Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТЯГИВАНИЯ ШЛИЦЕВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773208C1 |

| Способ деформирующего протягивания длинных тонкостенных деталей | 1988 |

|

SU1611713A1 |

| Самоустанавливающаяся опора к протяжным станкам | 1978 |

|

SU751529A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Горизонтально-протяжной станок для непрерывного внутреннего протягивания | 1981 |

|

SU986654A1 |

| Устройство для протягивания деталей типа втулки | 1980 |

|

SU1189605A1 |

| Приспособление для протягивания шпоночных пазов | 1990 |

|

SU1818175A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

Изобретение относится к металлообработке и предназначено для протягивания фасонных отверстий на протяжных станках. Целью изобретения I является повышение точности обработки. Кронштейн 1 имеет две опорные взаимно перпендикулярные поверхности, на одной из которых установлены элементы для базирования обрабатываемой детали, а на другой выполнены продольные пазы-15, параллельные оси протяжки, в которых размещен устано- вочно-подвижный корпус 8, несущий закрепленные в нем скалки 9, по которым перемещается траверса 10 с направляющей втулкой 11 для заднего хвостовика протяжки. 2 ил. со 00 00 4 00 52 1 fpue; 2

| Устройство для протягивания | 1974 |

|

SU503657A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-30—Публикация

1985-02-12—Подача