Изобретение относится к оборудованию заводов шинной промышленности, предназначено для сборки брекерных браслетов из металлокорда и радиальных покрышек пневматических шин и является усовершенствованием известного устройства, по авт. св. № 1106683.

Целью изобретения является повышение качества собираемых покрышек.

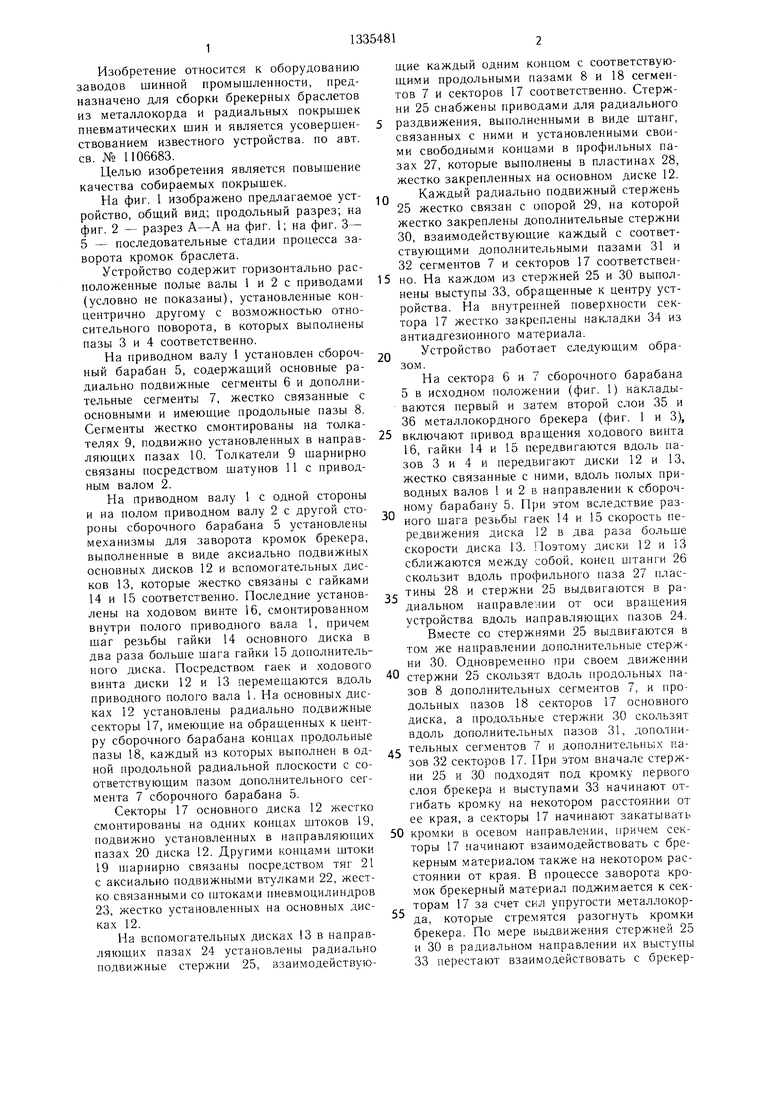

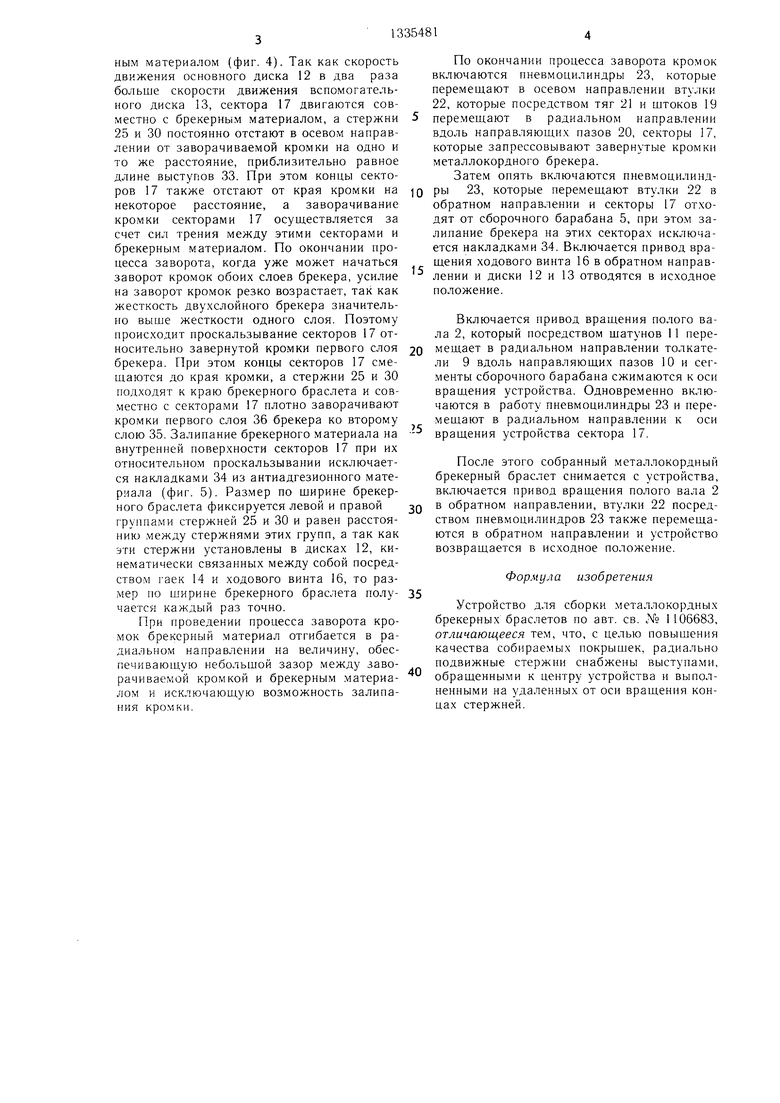

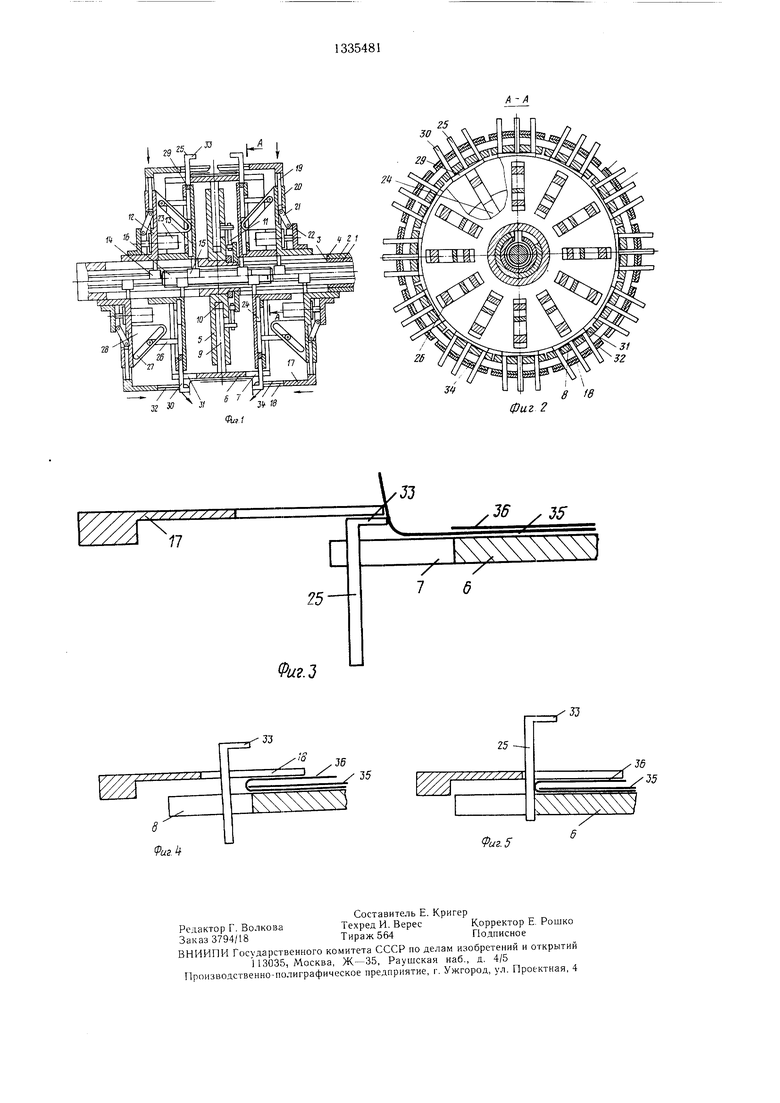

На фиг. 1 изображено предлагаемое устройство, обш.ий вид; продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- 5 - последовательные стадии процесса заворота кромок браслета.

Устройство содержит горизонтально расположенные полые валы 1 и 2 с приводами (условно не показаны), установленные кон- центрично другому с возможностью относительного поворота, в которых выполнены пазы 3 и 4 соответственно.

На приводном валу 1 установлен сборочный барабан 5, содержаший основные ра- диально подвижные сегменты 6 и дополнительные сегменты 7, жестко связанные с основными и имеюшие продольные пазы 8. Сегменты жестко смонтированы на толкателях 9, подвижно установленных в направляющих пазах 10. Толкатели 9 шарнирно связаны посредство.м шатунов 11 с приводным валом 2.

На приводном валу 1 с одной стороны и на полом приводном валу 2 с другой стороны сборочного барабана 5 установлены механизмы для заворота кромок брекера, выполненные в виде аксиально подвижных основных дисков 12 и вспомогательных дисков 13, которые жестко связаны с гайками 14 и 15 соответственно. Последние установлены на ходовом винте 16, смонтированном внутри полого приводного вала 1, причем шаг резьбы гайки 14 основного диска в два раза больше шага гайки 15 дополнительного диска. Посредством гаек и ходового винта диски 12 и 13 перемещаются вдоль приводного полого вала 1. На основных дисках 12 установлены радиально подвижные секторы 17, имеющие на обращенных к центру сборочного барабана концах продольные пазы 18, каждый из которых выполнен в одной продольной радиальной плоскости с соответствующим пазом дополнительного сегмента 7 сборочного барабана 5.

Секторы 17 основного диска 12 жестко смонтированы на одних концах штоков 19, подвижно установленных в направляющих пазах 20 диска 12. Другими концами штоки 19 Н1арнирно связаны посредством тяг 21 с аксиально подвижными втулками 22, жестко связанными со штоками пневмоцилиндров 23, жестко установленных на основных дисках 12.

На вспомогательных дисках 13 в направляющих пазах 24 установлены радиально подвижные стержни 25, взаимодействующие каждый одним концом с соответствующими продольными пазами 8 и 18 сегментов 7 и секторов 17 соответственно. Стержни 25 снабжены приводами для радиального

раздвижения, выполненными в виде штанг, связанных с ними и установленными своими свободными концами в профильных пазах 27, которые выполнены в пластинах 28, жестко закрепленных на основном диске 12.

Каждый радиально подвижный стержень 25 жестко связан с опорой 29, на которой жестко закреплены дополнительные стержни 30, взаимодействующие каждый с соответствующими дополнительными пазами 31 и 32 сегментов 7 и секторов 17 соответственно. На каждом из стержней 25 и 30 выполнены выступы 33, обращенные к центру устройства. На внутренней поверхности сектора 17 жестко закреплены нак тадки 34 из антиадгезионного материала.

Устройство работает следующим обра

зом.

0

На сектора 6 и 7 сборочного барабана 5 в исходном положении (фиг. 1) накладываются первый и затем второй слои 35 и 36 металлокордного брекера (фиг. 1 и 3),

5 включают привод вращения ходового винта 16, гайки 14 и 15 передвигаются вдоль пазов 3 и 4 и передвигают диски 12 и 13, жестко связанные с ними, вдоль полых приводных валов 1 и 2 в направлении к сборочному барабану 5. При этом вследствие разного щага резьбы гаек 14 и 15 скорость передвижения диска 12 в два раза больше скорости диска 13. Поэтому диски 12 и 13 сближаются между собой, конец штанги 26 скользит вдоль профильного паза 27 пласс- ТИНЫ 28 и стержни 25 выдвигаются в радиальном направлении от оси вращения устройства вдоль направляющих пазов 24. Вместе со стержнями 25 выдвигаются в том же направлении дополнительные стержни 30. Одновременно при своем движении

0 стержни 25 скользят вдоль продольных пазов 8 дополнительных сегментов 7, и продольных пазов 18 секторов 17 основного диска, а продольные стержни 30 скользят вдоль дополнительных пазов 31, дополни45

тельных сегментов

и дополнительных пазов 32 секторов 17. При этом вначале стержни 25 и 30 подходят под кромку первого слоя брекера и выступами 33 начинают отгибать кромку на некотором расстоянии от ее края, а секторы 17 начинают закатывать 50 кромки в осевом направлении, причем секторы 17 начинают взаимодействовать с бре- керным материалом также на некотором расстоянии от края. В процессе заворота кромок брекерный материал поджимается к секторам 17 за счет сил упругости металлокор55

да, которые стремятся разогнуть кромки брекера. По мере выдвижения стержней 25 и 30 в радиальном направлении их выступы 33 перестают взаимодействовать с брекерным материалом (фиг. 4). Так как скорость движения основного диска 12 в два раза больше скорости движения вспомогательного диска 13, сектора 17 двигаются совместно с брекерным материалом, а стержни 25 и 30 постоянно отстают в осевом направлении от заворачиваемой кромки на одно и то же расстояние, приблизительно равное длине выступов 33. При этом концы секторов 17 также отстают от края кромки на некоторое расстояние, а заворачивание кромки секторами 17 осуществляется за счет сил трения между этими секторами и брекерным материалом. По окончании процесса заворота, когда уже может начаться заворот кромок обоих слоев брекера, усилие на заворот кромок резко возрастает, так как жесткость дву.хслойного брекера значительно выше жесткости одного слоя. Поэтому происходит проскальзывание секторов 17 относительно завернутой кромки первого слоя брекера. При этом концы секторов 17 смешаются до края кромки, а стержни 25 и 30 подходят к краю брекерного браслета и совместно с секторами 17 плотно заворачивают кромки первого слоя 36 брекера ко второму слою 35. Залипание брекерного материала на внутренней поверхности секторов 17 при их относительном проскальзывании исключается накладками 34 из антиадгезионного материала (фиг. 5). Размер по ширине брекерного браслета фиксируется левой и правой группами стержней 25 и 30 и равен расстоянию между стержнями этих групп, а так как эти стержни установлены в дисках 12, кинематически связанных между собой посредством гаек 14 и ходового винта 16, то размер по ширине брекерного браслета полу- чается каждый раз точно.

При проведении процесса заворота кромок брекерный материал отгибается в радиальном направлении на величину, обеспечивающую небольшой зазор между заворачиваемой кромкой и брекерным материалом и исключающую возможность залипа- ния кромки.

По окончании процесса заворота кромок включаются пневмоцилиндры 23, которые перемещают в осевом направлении втулки 22, которые посредством тяг 21 и штоков 19 перемешают в радиальном направлении вдоль направляющих пазов 20, секторы 17, которые запрессовывают завернутые кромки металлокордного брекера.

Затем опять включаются пневмоцилиндры 23, которые перемещают втулки 22 в обратном направлении и секторы 17 отходят от сборочного барабана 5, при этом за- липание брекера на этих секторах исключается накладками 34. Включается привод вращения ходового винта 16 в обратном направлении и диски 12 и 13 отводятся в исходное положение.

Включается привод вращения полого вала 2, который посредством шатунов 11 перемещает в радиальном направлении толкатели 9 вдоль направляющих пазов 10 и сегменты сборочного барабана сжимаются к оси вращения устройства. Одновременно включаются в работу пневмоцилиндры 23 и перемещают в радиальном направлении к оси вращения устройства сектора 17.

После этого собранный металлокордный брекерный браслет снимается с устройства, включается привод вращения полого вала 2 в обратном направлении, втулки 22 посредством пневмоцилиндров 23 также перемещаются в обратном направлении и устройство возвращается в исходное положение.

Формула изобретения

Устройство для сборки металлокордных брекерных браслетов по авт. св. X 1 106683, отличающееся тем, что, с целью повышения качества собираемых покрышек, радиально подвижные стержни снабжены выступами, обрашенными к центру устройства и выполненными на удаленных от оси врашения концах стержней.

v 41

/

31 32

Фиг 2

В в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки металлокордных брекерных браслетов | 1983 |

|

SU1106683A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1986 |

|

SU1335482A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1988 |

|

SU1558702A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU738899A1 |

| Способ сборки резино-кордных оболочек и устройство для его осуществления | 1976 |

|

SU648067A3 |

| Устройство для сборки и формования браслетов покрышек пневматических шин | 1986 |

|

SU1328228A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОКРЫШЕК | 1971 |

|

SU305077A1 |

| Устройство для сборки покрышек пневматических шин | 1983 |

|

SU1102682A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU604705A1 |

| АГРЕГАТ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1998 |

|

RU2147991C1 |

Изобретение относится к оборудованию заводов шинной промышленности и предназначено для сборки брекерных браслетов из металлокорда для радиальных покрышек пневматических шин. Целью изобретения является повышение качества собираемых покрышек. Для этого радиально подвижные стержни снабжены выступами, обращенными к центру устройства и выполненными на удаленных от оси вращения концах стержней. 5 ил. 00 со СЛ N ОО N

М

5tej Л/ЛаГ

6 / J5/ /

/ /

1 д

РигЛ

25

/35

////7//л

Фиг. 5

Редактор Г. Волкова Заказ 3794/18

Составите.пь Е. Кригер

Техред И. ВересКорректор Е. Рошко

Тираж 564Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для сборки металлокордных брекерных браслетов | 1983 |

|

SU1106683A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-09-07—Публикация

1986-01-15—Подача