1

Изобретение относится к обработке металлов давлением, в частности к прокатке полосы, сорта и труб на станах периодической прокатки со ста ционарной станиной.

Целью изобретения является повышение работоспособности рабочей клети путем снижения максимальных значений частных деформаций и давления прокатываемого металла на валки, а также повышение качества проката.

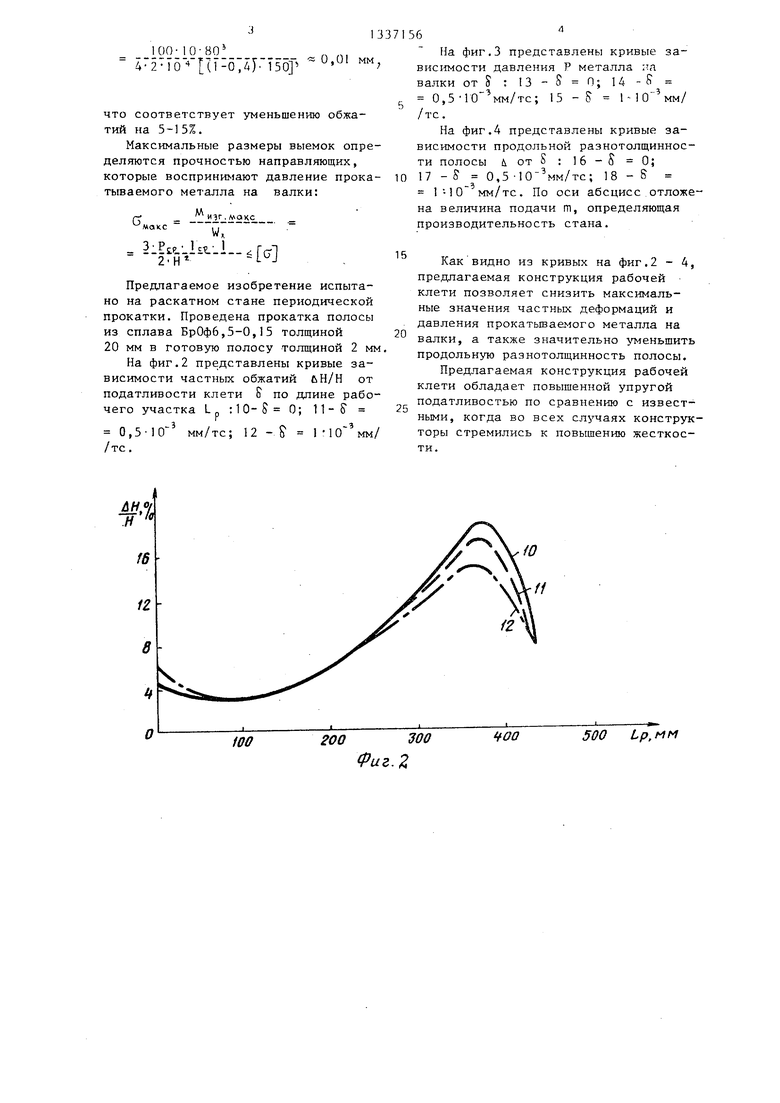

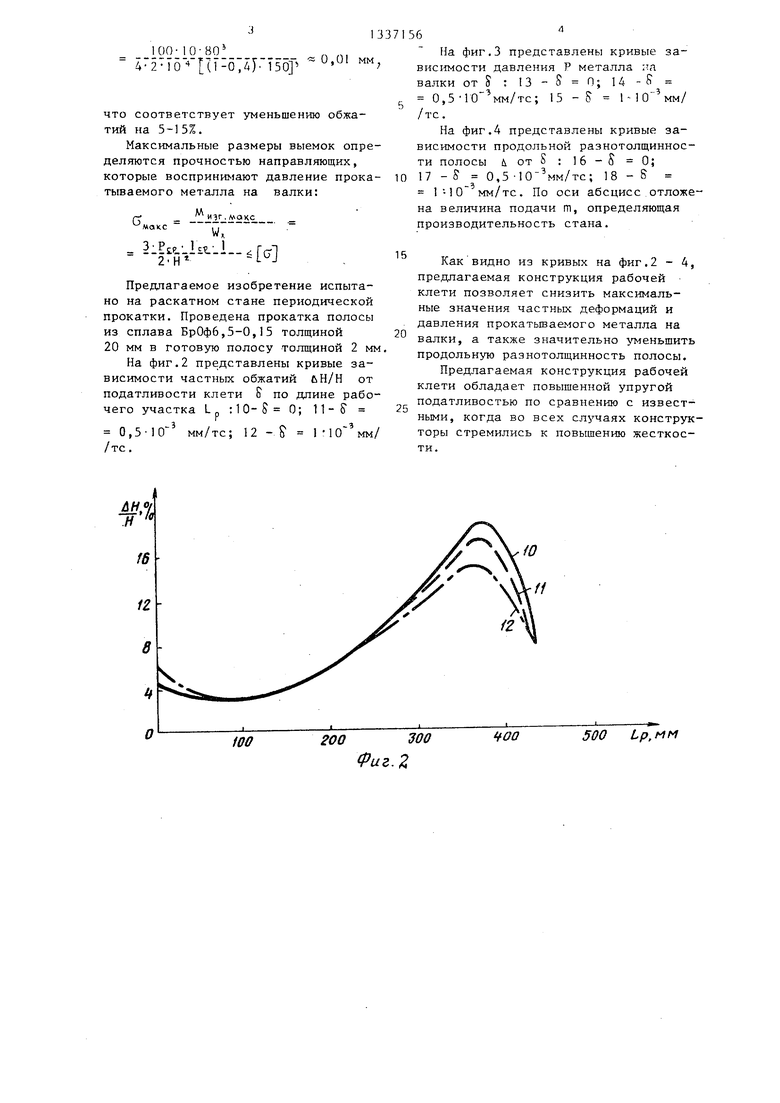

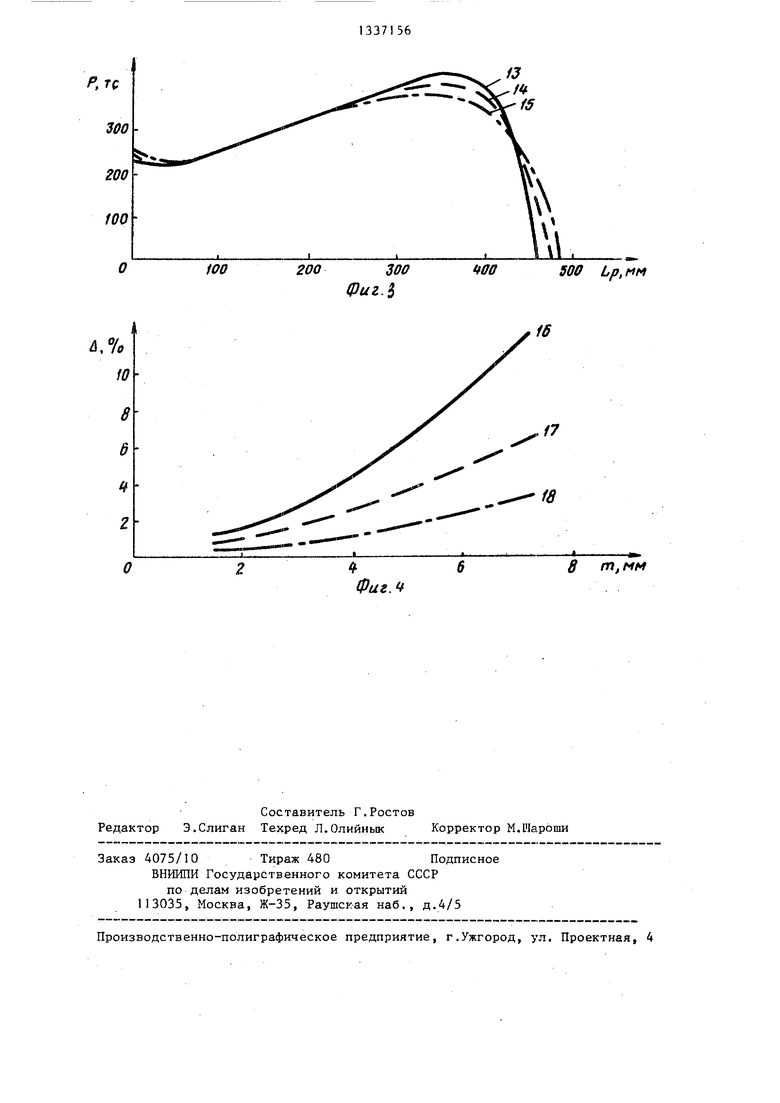

На фиг.1 представлена рабочая клеть, разрез симметричная относительно оси проката часть); на фиг.2 кривые зависимости частных абсолютных обжатий; на фиг.З - кривые давления металла на валки; на фиг.4 - кривые продольной разнотолщинности полосы от упругой податливости клети являющейся функцией ее конструктивного выполнения.

На фиг.2 - 4 даны результаты влияния предлагаемой конструкции рабочей клети на параметры процесса периодической прокатки заготовки из сплава БрОф 6,5-0,15 шириной 620 мм и толщиной 20 мм в готовую полосу толщиной 2 мм.

Рабочая клеть стана периодической прокатки содержит стационарную станину 1 с верхней и нижней направляющими 2, кассету 3 с рабочими 4 и промежуточными 5 валками,.привод 6 ее возвратно-поступательного перемещения . В каждой из направляющих 2 со стороны станины 1 на длине 1, составляющей 0,2-0,9 от длины L - зоны контакта направляющих с промежуточ

ными валками, выполнена по всей ширине направляющей по меньшей мере одна выемка глубиной Ь 0,4-0,7 от ее толщины.

Рабочая клеть работает следующим образом.

Подвижная кассета 3 с рабочими 4 и промежуточными 5 валками перемещается от привода 6, при этом рабочие валки 4 совершают плоско-параллельное движение и обжимают металл 7 на рабочем участке Ln, при этом оси валков движутся по траекториям 8. Промежуточные валки 5 служат для передачи усилий прокатки от рабочих валков 4 к опорным поверхностям направляющих 2 и обеспечивают вращение рабочих валков в требуемом направлении. В проиессе периодической прокатки заготовка данного сечения прев10

15

3371

g

20

5

30

35

562

ращается в полосу (профиль) требуемых размеров на рабочем участке определенной длины L..Располагая в направляющих со стороны станины выемки, можно получить необходимый закон распределения частных деформаций и давления прокатываемого металла на валки за счет создания зон с повышенной упругой податливостью рабочей клети. Целесообразно расположение выемок в зонах, где наблюдается мак- симзж давления металла на валки. Выполнение выемок в направляющих в конце рабочего участка обеспечивает также увеличение длины рабочего участка L и образование калибрующего участка длиной L, за счет перемещения центра рабочего валка 4 по траектории 8, а не по траектории 9 (в случае вьтолнения направляющих без выемок), что в свою очередь приводит к снижению продольной разнотолщинности полосы.

Минимальные размеры выемок определяются необходимостью создания упругого перемещения рабочих и промежуточных валков на величину, соизмеримую с величиной частного абсолютного обжатия. Из теории сопротивления материалов величина прогиба двух- опорной балки определяется уравнением

I .p.ii....

Vaxc 48 Е V

где Р - величина усилия прокатки;

0

Е 5

Р Р ,1 b cf :f °

среднее удельное давление; длина очага деформации; ширина проката; модуль упругости, для стаАt 1

ЛИ Е 2-10 кг/мм ; момент инерции, для прямоугольного сечения

ь-н г

Если принять РСО 100 кг/мм , 1 10 мм, L(-p 400 мм, толщину направляющих Н 150 мм (для станов периодической прокатки рассматриваемого типа 1 ср 5-15 мм, L 300-500 мм, Н 100-200 мм), то для минимальных размеров выемок

Рср 1ср

4 Ё н „ин

I //itlH

100-10-80

4 24o - ni -oI I bo

0,01 MM

что соответствует уменьшению обжатий на 5-15%.

Максимальные размеры выемок определяются прочностью направляющих, которые воспринимают давление прокатываемого металла на валки:

г- . wa(c

- у .. 3:|..,k..-,,

Предлагаемое изобретение испытано на раскатном стане периодической прокатки. Проведена прокатка полосы из сплава БрОф6,5-0,15 толщиной 20 мм в готовую полосу толщиной 2 мм

На фиг.2 представлены кривые зависимости частных обжатий ЬН/Н от податливости клети & по длине рабочего участка L :10-S 0; 11-5

0,5-10 мм/тс; 12 - S 1МО мм/ /тс.

37156

Ha фиг.З представлены кривые за- висимости давления Р металла

§ : 13 - S П; 14 - S

,

5

10

20

валки от

15

.-3

25

мм/тс; 15 - 5 1-10 мм/

0,510 /тс.

На фиг.4 представлены кривые зависимости продольной разнотолщиннос- ти полосы i от5 : 16-0 0; 17 - S 0,5 -10 мм/тс; 18 - S 1 1 О мм/тс. По оси абсцисс отложена величина подачи т, определяющая производительность стана.

Как видно из кривых на фиг.2 - 4, предлагаемая конструкция рабочей клети позволяет снизить максимальные значения частных деформаций и давления прокатьшаемого металла на валки, а также значительно уменьшить продольную раэнотолщинность полосы.

Предлагаемая конструкция рабочей клети обладает повышенной упругой податливостью по сравнению с известными, когда во всех случаях конструкторы стремились к повышению жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

| Рабочая клеть стана периодической прокатки | 1986 |

|

SU1419767A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| Литой сляб | 1986 |

|

SU1405911A1 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| Прокатная клеть | 1986 |

|

SU1404127A1 |

гоо уоо (риг. 2

/

8 т, мм

Фаг. ft

Авторы

Даты

1987-09-15—Публикация

1984-12-28—Подача