Изобретение относится к сварочному производству и может быть использовано для однопроходной сварки деталей встык со сквозным проплавлени- ем.

Целью изобретения является облегчение .удаления шлаковой корки.

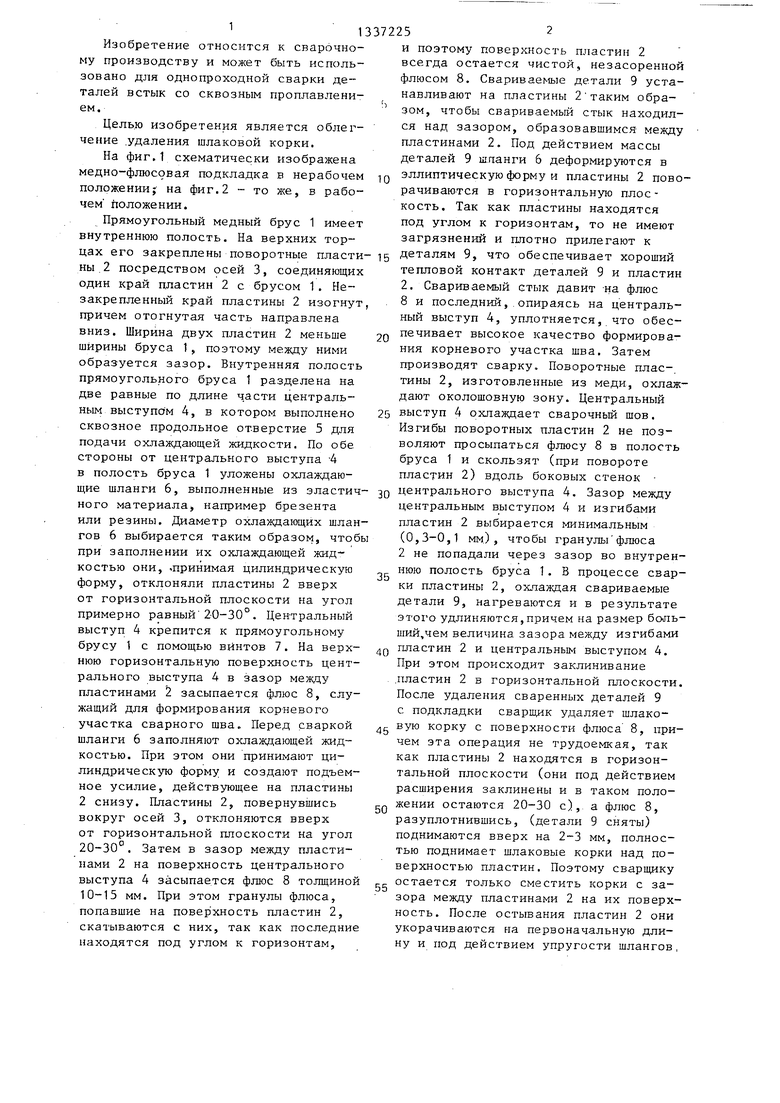

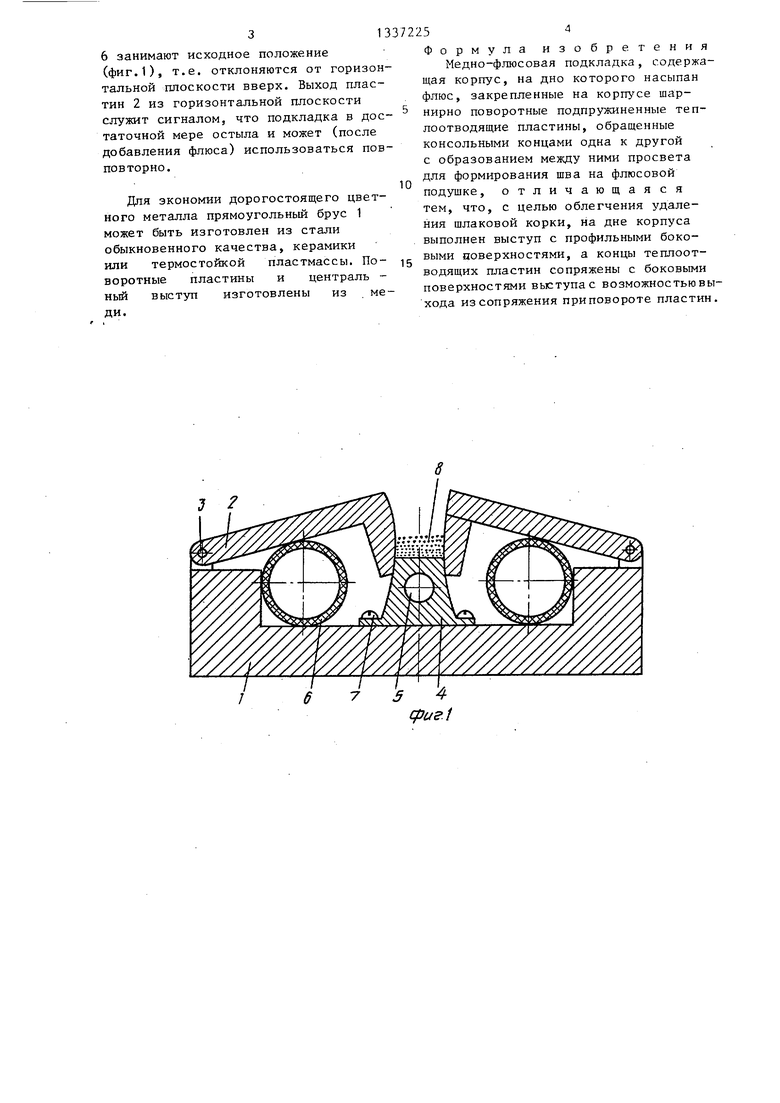

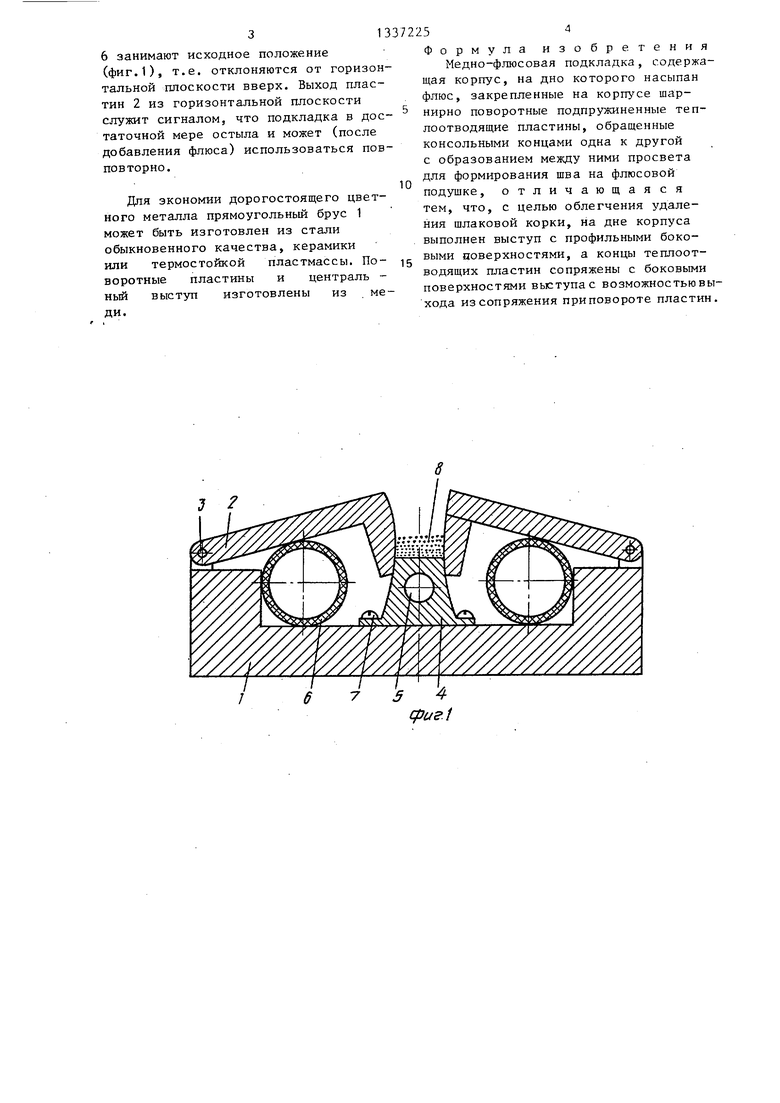

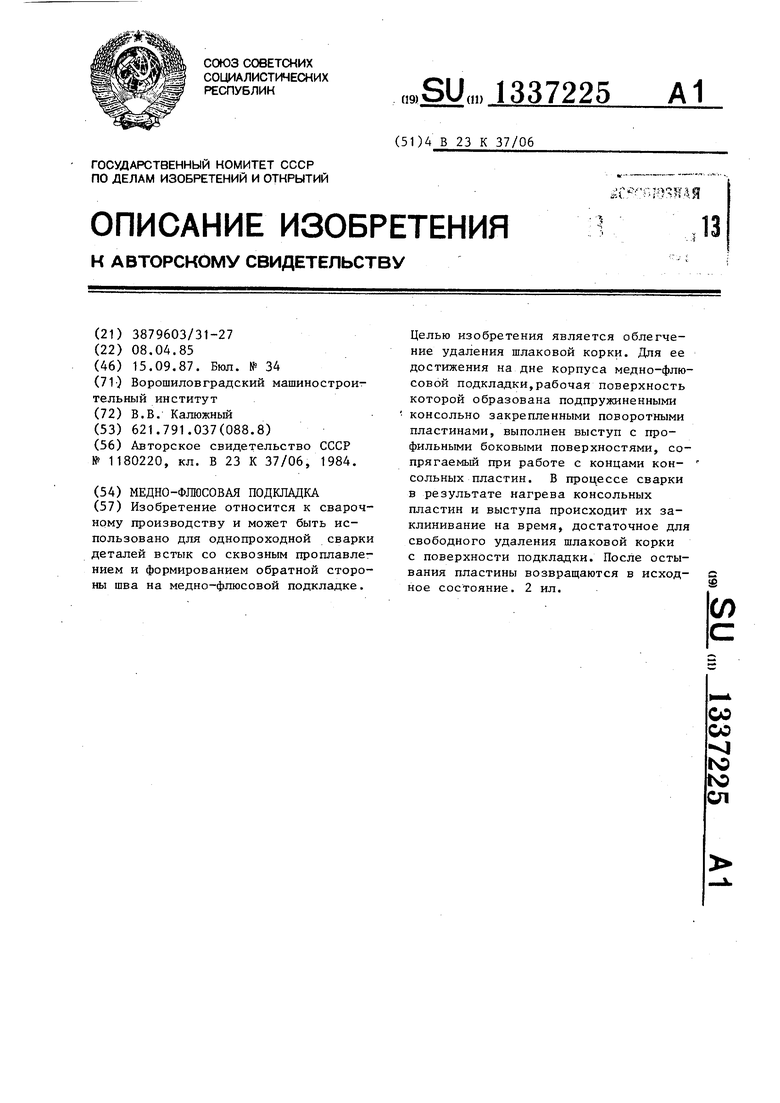

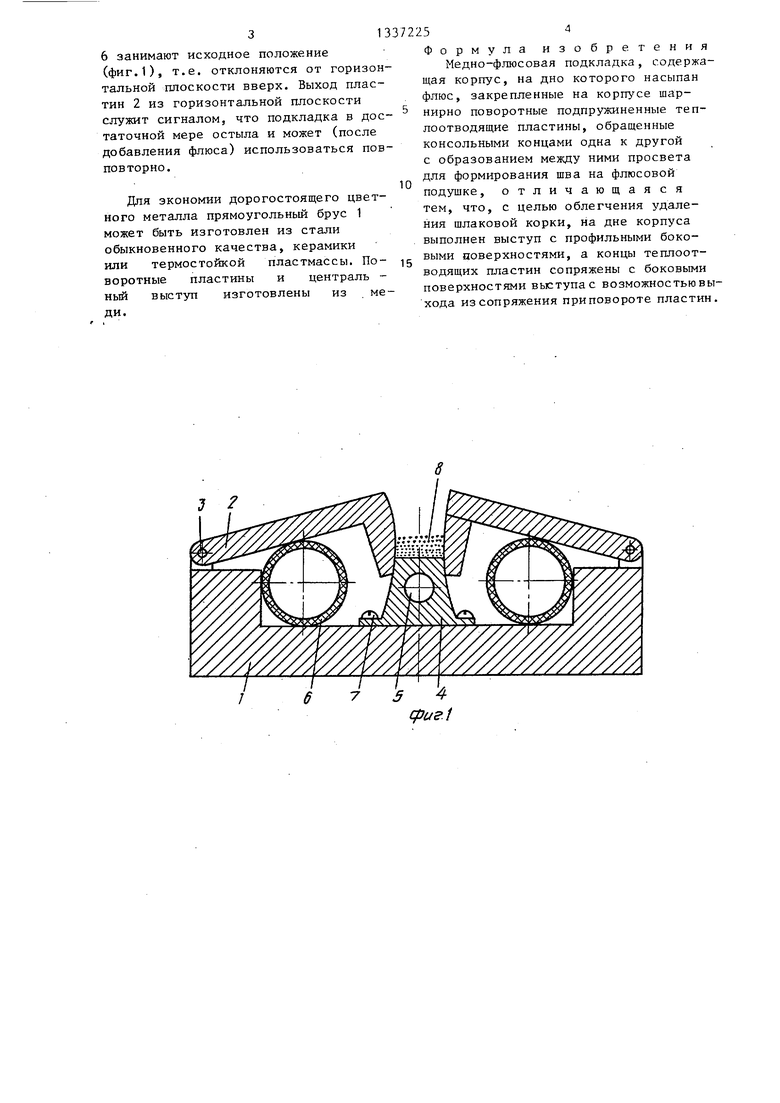

На фиг,1 схематически изображена медно-флюсовая подкладка в нерабочем положении; на фиг.2 - то же, в рабочем положении.

Прямоугольный медный брус 1 имеет внутреннюю полость. На верхних торцах его закреплены поворотные пластины. 2 посредством осей 3, соединяющих один край пластин 2 с брусом 1 . Незакрепленный край пластины 2 изогнут причем отогнутая часть направлена вниз. Ширина двух пластин 2 меньше ширины бруса 1, поэтому между ними образуется зазор. Внутренняя полость прямоугольного бруса 1 разделена на две равные по длине части центральным выступсгм 4, в котором выполнено сквозное продольное отверстие 5 для подачи охлаждающей жидкости. По обе стороны от центрального выступа 4 в полость бруса 1 уложены охлаждающие шланги 6, выполненные из эластичного материала например брезента или резины. Диаметр охлаждающих шлангов 6 выбирается таким образом, чтоб при заполнении их охлаждающей жидкостью они, .принимая цилиндрическую форму, отклоняли пластины 2 вверх от горизонтальной плоскости на угол примерно равный 20-30°. Центральный выступ 4 крепится к прямоугольному брусу 1 с помощью винтов 7. На верхнюю горизонтальную поверхность центрального выступа 4 в зазор между пластинами 2 засыпается флюс 8, служащий для формирования корневого участка сварного шва. Перед сваркой шланги 6 заполняют охлаждающей жидкостью. При этом они принимают цилиндрическую форму и создают подъемное усилие, действующее на пластины 2 снизу. Пластины 2, повернувшись вокруг осей 3, отклоняются вверх от горизонтальной плоскости на угол 20-30°. Затем в зазор между пластинами 2 на поверхность центрального выступа 4 засыпается флюс 8 толщиной 10-15 мм. При этом гранулы флюса, попавшие на повер хность пластин 2, скатываются с них, так как последние находятся под углом к горизонтам.

и поэтому поверхность пластин 2 всегда остается чистой, незасоренной флюсом 8. Свариваемые детали 9 устанавливают на пластины 2 таким образом, чтобы свариваемый стык находился над зазором, образовавшимся между пластинами 2. Под действием массы деталей 9 ш.панги 6 деформируются в эллиптическую форму и пластины 2 поворачиваются в горизонтальную плоскость. Так как пластины находятся под углом к горизонтам, то не имеют загрязнений и плотно прилегают к

g деталям 9, что обеспечивает хороший тепловой контакт деталей 9 и пластин 2. Свариваемый стык давит -на флюс . 8 и последний,.опираясь на центральный выступ 4, уплотняется, что обесQ печивает высокое качество формирования корневого участка шва. Затем производят сварку. Поворотные плас-. тины 2, изготовленные из меди, охлаждают околошовную зону. Центральный

5 выступ 4 охлаждает сварочный шов. Изгибы поворотных пластин 2 не позволяют просыпаться флюсу 8 в полость бруса 1 и скользят (при повороте пластин 2) вдоль боковых стенок центрального 4. Зазор между центральным выступом 4 и изгибами пластин 2 выбирается минимальным (0,3-0,1 мм.), чтобы гранулы флюса 2 не попадали через зазор во внутреннюю полость бруса 1. В процессе сварки пластины 2, охлаждая свариваемые детали 9, нагреваются и в результате этого удлиняются,причем на размер больший,чем величина зазора между изгибами пластин 2 и центральным выступом 4. При этом происходит заклинивание .пластин 2 в горизонтальной плоскости. После удаления сваренных деталей 9 с подкладки сварш 1к удаляет шлаковую корку с поверхности флюса 8, причем эта операция не трудоемкая, так как пластины 2 находятся в горизонтальной плоскости (они под действием расширения заклинены и в таком положении остаются 20-30 с), а флюс 8, разуплотнившись, (детали 9 сняты) поднимаются вверх на 2-3 мм, полностью поднимает шлаковые корки над поверхностью пластин. Поэтому сварщику остается только сместить корки с зазора между пластинами 2 на их поверхность. После остывания пластин 2 они укорачиваются на первоначальную длину и под действием упругости шлангов,

0

5

0

5

0

5

6 занимают исходное положение (фиг.1), т.е. отклоняются от горизонтальной плоскости вверх. Выход пластин 2 из горизонтальной плоскости служит сигналом, что подкладка в достаточной мере остыла и может (после добавления флюса) использоваться пов- повторно.

Дпя экономии дорогостоящего цветного металла прямоугольный брус 1 может быть изготовлен из стали обыкновенного качества, керамики или термостойкой пластмассы. Поворотные пластины и централь - ный выступ изготовлены из . меди.

Формула изобретения

Медно-флюсовая подкладка, содержащая корпус, на дно которого насыпан флюс, закрепленные на корпусе шар- нирно поворотные подпружиненные теп- лоотводящие пластины, обращенные консольными концами одна к другой с образованием между ними просвета для формирования шва на флюсовой подушке, отличающаяся тем, что, с целью облегчения удаления шлаковой корки, на дне корпуса выполнен выступ с профильными боковыми поверхностями, а концы теплоот- водящих пластин сопряжены с боковыми поверхностями вьступас возможностью выхода из сопряжения приповороте пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Устройство для формирования обратной стороны шва | 1990 |

|

SU1710257A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2010 |

|

RU2425744C1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Установка для многоголовочной сварки | 1988 |

|

SU1687413A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1979 |

|

SU1353594A1 |

| Устройство для формирования обратной стороны шва при сварке изделий | 1979 |

|

SU872156A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Медно-флюсовая подкладка | 1984 |

|

SU1180220A1 |

Изобретение относится к сварочному производству и может быть использовано для однопроходной сварки деталей встык со сквозным проплавле- нием и формированием обратной стороны шва на медно-флюсовой подкладке. Целью изобретения является облегчение удаления шлаковой корки. Для ее достижения на дне корпуса медно-флюсовой подкладки,рабочая поверхность которой образована подпружиненными консольно закрепленными поворотными пластинами, выполнен выступ с профильными боковыми поверхностями, сопрягаемый при работе с концами кон- сольных пластин. В процессе сварки в результате нагрева консольных пластин и выступа происходит их заклинивание на время, достаточное для свободного удаления шлаковой корки с поверхности подкладки. После остывания пластины возвращаются в исходное состояние. 2 ил. СЛ СО со ISD

J 2

П4

Редактор Э. Слиган

Составитель Е, Сомова

Техред М.Дидык Корректор С„ Шекмар

Заказ 4081/14 Тираж 974 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.2

| Медно-флюсовая подкладка | 1984 |

|

SU1180220A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-15—Публикация

1985-04-08—Подача