13

Изобретение относится к производству строительных теплоизоляционных материалов из минеральной ваты и стекловолокна.

Целью изобретения является повышение надежности работы камеры тепловой обработки.

Сущность способа заключается в том, что на рециркуляцию в первую по ходу ковра зону камеры направляют часть отработанных газов, выбрасываемых из других зон камеры, весь отработанный теплоноситель из первой зоны направляют в фильтр по отдельному газоходу, который омывают оставшейся частью газов, выбрасываемых из других зон. Концентрация связующего и его компонентов в газах, выбрасываемых из первой по ходу ковра зоны, .в 15-20 раз превышает соответствующую концентрацию в отработанных газах из остальных зон. Использование последних для рециркуляции в первой зоне позволяет существенно снизить концентрацию осаждающихся включений в теплоносителе и, соответственно, понизить скорость возникновения отложений во всех элементах контура подготовки и подачи теплоносителя в первую зону. Это приводит к повышению надежности работы камеры.

Кроме того, слабозагрязненные газы, выбрасываемые из остальных зон

камеры,имеют температуру, превьш1аю- щую , поэтому омывание ими стенок газохода, по которому из первой . по ходу ковра зоны отводят отработанные газы, температура которых не пре- вьппает 70°С, приводит к тому, что на стенках предотвращается конденсация компонентов связующего, находящихся в парообразном состоянии, а также осаждение микрокапель и макромолекул связующего за счет силы термофореза, направленной от стенки вглубь потока. Отсутствие на стенках газохода слоя отложений горючих веществ, выбрасываемых главным образом из первой камеры, приводит к отсутствию условий возгорания в газоходе и предотвращению попадания в фильтр источников зажигания, что позволяет избежать возникновения аварийных ситуаций при тепловой обработке волокнистого ковра с синтетическим связующим.

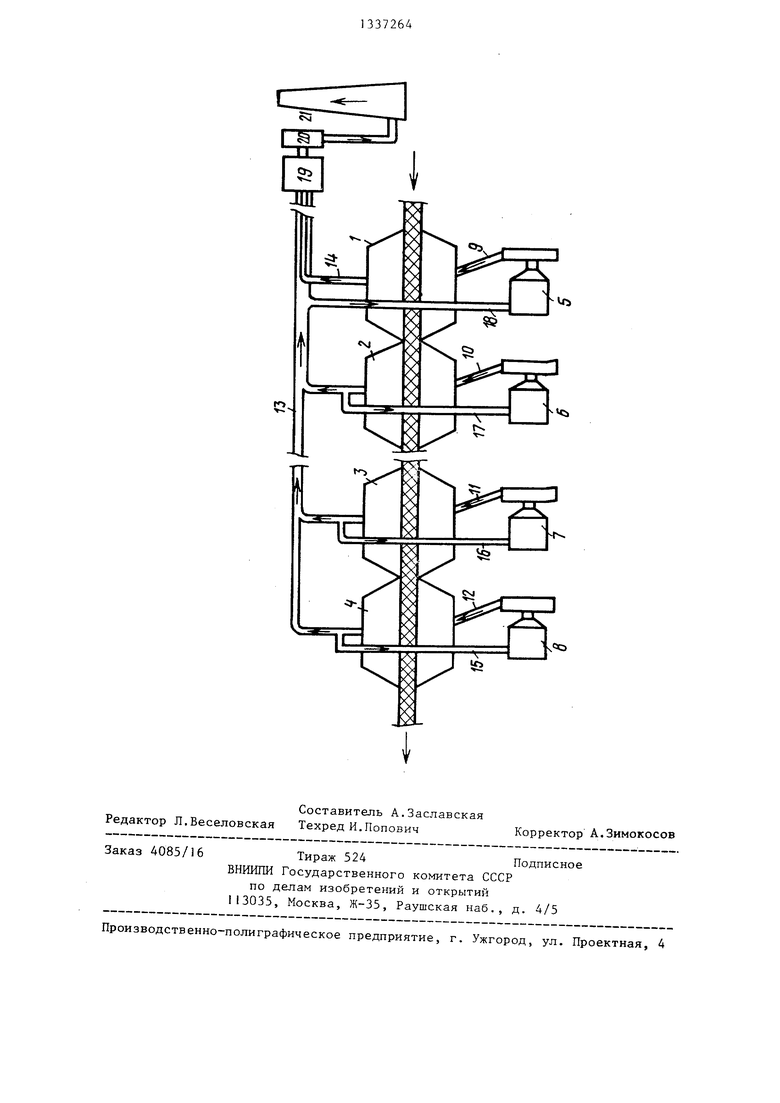

На чертеже изображено устройство для осуществления способа тепловой обработки.

Устройство для тепловой обработки минераловатного и стекловолокнистого ковра включает многозонную камеру

тепловой обработки с зонами 1-4, автономные теплогенераторы каждой зоны 5 - 8, трубопроводы 9-12 подачи теплоносителя, 13 и 14 выброса отработанных газов, 15 18 подачи газов

на рециркуляцию, камерный фильтр 19, , дымосос 20 и дымовую трубу 21.

Способ осуществляется следующим образом.

Ковер из минеральной ваты или

стекловолокна с нанесенным связующим непрерывно движущимся транспортером подают в первую по оду ковра зону 1 камеры термообработки. В теплогенераторе 5 первой зоны 1 сжигают топливо,

разбавляют продукты сгорания частью отработанных газов (из последуюших зон 2-4), подаваемых в теплогенератор 5 по трубопроводу 18. При продувке полученного теплоносителя через ковер в этой зоне осуществляется суш

ка ковра и его послойный прогрев. В связи с этим на выходе из зоны 1 отработанные газы имеют низкую температуру (50-70 С) и высокую концентрацию

35

30 капель связующего, а также свободных мономеров фенола и формальдегида. Поэтому газы, выходящие из зоны 1, без отбора на рециркуляцию по газоходу 14 направляют в фильтр 19.

После выхода из первой зоны 1 обрабатываемый ковер последовательно проходит через последующие зоны 2-4 где осуществляется продувка горячим теплоносителем. При этом подготовку

40 теплоносителя осуществляют, сжигая топливо в теплогенераторах 6 - 8 и разбавляя продукты сгорания отработанными газами из этих же зон, подаваемыми по газоходам 15 - 17. После

45 продувки теплоносителя через ковер по коллектору 13 отработанные газы из зон 2-4, имеющие температуру 160-190°С, направляют в фильтр 19, омывая ими по ходу наружную поверхность газохода 14, нагревая ее и препятствуя таким образом формированию в газоходе слоя горючих отложений. В фильтре 19 осуществляют очистку отработанных газов из всех зон. Очищенные газы дымососом 20 подают из фильтра 19 в дымовую трубу 21 и выбрасывают в атмосферу. На выходе из последней зоны 4 получают готовую продукцию.

50

55

Если для тепловой обработки в последней зоне 4 используется теплоноситель, не содержащий токсичных мономеров фенола и формальдегида (разбавленные воздухом продукты сгорания из теплогенератора 9), т.е. в этой зоне не подают газы на рециркуляцию по газоходу 15, то обеспечивается вынос токсичных соединений из волокнистой структуры ковра и резкое (почти на порядок) снижение их содержания в готовых изделиях.

Пример. При производстве ми- нераловатнык плит марки 175 ковер, сформованный при осаждении волокон, образованных на- многовалковой центрифуге, и пропитанный нейтрализованным фенолформальдегидным связующим марки Б, направляют в четырехзонную камеру тепловой обработки СМТ-229. Скорость продвижения ковра 2,7 м/мин, длительность пребывания каждого участка ковра в каждой зоне 1,5 мин.

логенератор 5 первой зоны 1 камеры тепловой обработки. Оставшуюся часть газов направляют в фильтр 19 по наружному кольцевому зазору выбросного газохода типа труба в трубе. При движении высокотемпературных (около 170°С) газов по кольцевому зазору они омывают стенку внутреннего кана10 ла, по которому в фильтр 19 подают низкотемпературные (62°С) загрязненные газы, выбрасываемые из первой зоны камеры. Формирующееся во внутреннем канале температурное поле (стен15 ка горячее потока) препятствует конденсации паров на стенке и формирует силу термофореза, не допускающую осаждения на стенке частиц и кашель связующего.

20 Измерения толгцины отложений, проведенные в местах, где ранее загрязнение стенок происходило особенно интенсивно (в частности, в газоходах, по которым отводятся наиболее загрязТеплогенератор 5 первой зоны 1 подса- 25 ненные газы), показали, что после расывает из выбросного коллектора 13 5,1 тыс. нм /ч отработанных газов с температурой 168°С, смешивает их с продуктами сгорания газового топлива и подает 6,0 тыс. теплоносителя с температурой 225°С на продувку ковра в зоне 1. Выходящий из этой зоны теплоноситель имеет температуру 62°С и содержит 77 мг/м свободных мономеров фенола и 380 мг/м формальдегида, что составляет соответственно 78 и 89% общего количества этих веществ в газовых выбросах всех зон. Отработанные газы из первой зоны 1 направляют в камерный фильтр 19 по внутреннему каналу выбросного газохода типа труба в трубе.

Вторая и третья зоны работают с автономной рециркуляцией теплоносителя . При этом во вторую зону подают 11,5 тыс. теплоносителя с температурой 220°С, в третью - 10,1 тыс, с температурой 235 С рециркуляционные отборы соответственно 9,6 тыс. с температурой 162°С и 7,9 тыс. с температурой . В последнюю зону подают 4,6 тыс. продуктов сгорания, разбавленных атмосферным воздухом до температуры 242°С. Отработанные газы из зон 2-4 собирают коллектором 13. Суммарный расход 10,3 тыс. , из которых 5,1 тыс. направляют по ответвлению 18 на рециркуляцию в теплогенератор 5 первой зоны 1 камеры тепловой обработки. Оставшуюся часть газов направляют в фильтр 19 по наружному кольцевому зазору выбросного газохода типа труба в трубе. При движении высокотемпературных (около 170°С) газов по кольцевому зазору они омывают стенку внутреннего канала, по которому в фильтр 19 подают низкотемпературные (62°С) загрязненные газы, выбрасываемые из первой зоны камеры. Формирующееся во внутреннем канале температурное поле (стенка горячее потока) препятствует конденсации паров на стенке и формирует силу термофореза, не допускающую осаждения на стенке частиц и кашель связующего.

Измерения толгцины отложений, проведенные в местах, где ранее загрязнение стенок происходило особенно интенсивно (в частности, в газоходах, по которым отводятся наиболее загряз5

боты линии в течение недели отложения практически не наблюдаются. После двух недель работы толщина отложений достигает 1-2 мм, после меся- 0 Ца - 3-4 мм. В дальнейшем рост толщины отложений не наблюдается. При известном способе тепловой обработки на стенках газохода за 2-3 недели образуется корка, состоящая из горючих веществ (фенола, формальдегида, уротропина и др.), толщиною 50-70мм,

Способ исключает возможность переноса фронта горения в фильтр по выгорающему слою отложений. При этом интервал между периодическими очистками элементов контура может быть увеличен в 5-7 раз.

Направление всего расхода отработанных в зоне 4 газов в коллектор 13 с снижает содержание токсичных веществ в изделиях.

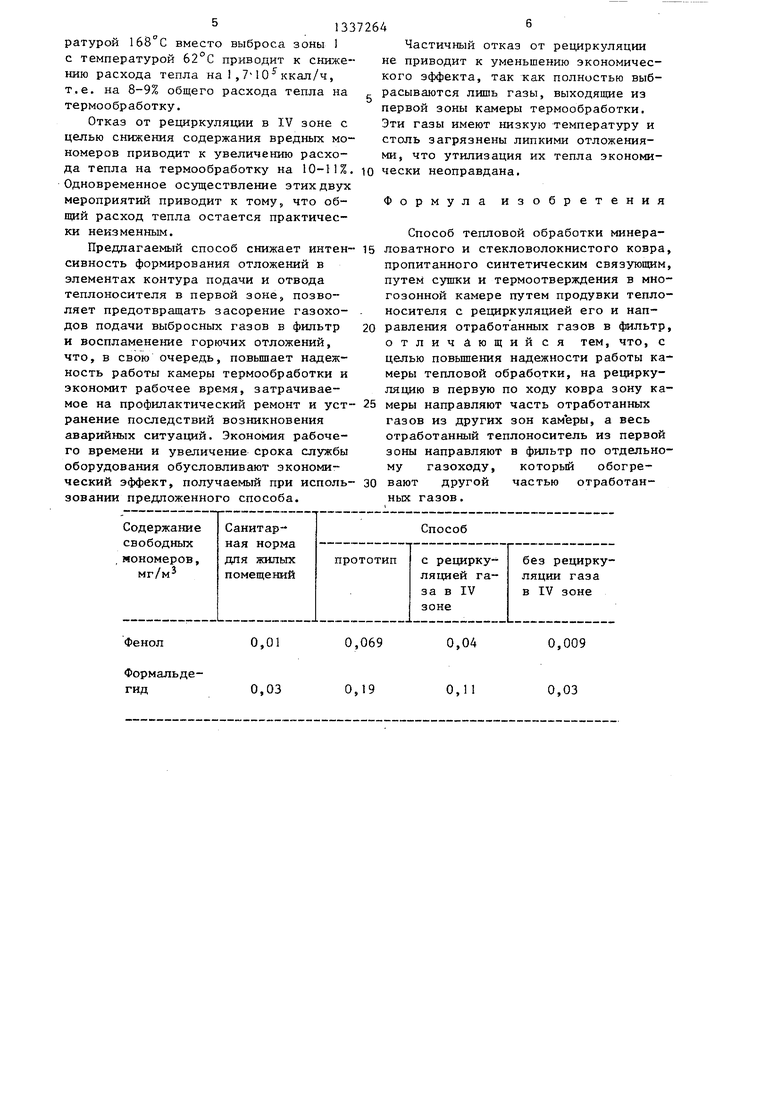

Содержание свободных мономеров фенола и формальдегида в пробе воз- духа, взятой из минераловатных плит.

0

50

55

приведено в таблице.

Таким образом, снижение содержания токсичных мономеров в изделиях достигается за счет выброса всего отработанного теплоносителя из первой зоны и отказа от рециркуляции в IV зоне.

Использование на рециркуляцию в первой зоне выброса зон 2-4 с темпеS1337264

ратурой 168°C вместо выброса зоны 1 с температурой 62°С приводит к снилсе- нию расхода тепла на I , 7 10 ккал/ч, т.е. на 8-9% общего расхода тепла на термообработку.

Отказ от рециркуляции в IV зоне с целью снижения содержания вредных мономеров приводит к увеличению расхода тепла на термообработку на 10-11%. ю чески неоправдана. Одновременное осуществление этих двух мероприятий приводит к тому5 что общий расход тепла остается практически неизменным.

Частичный отказ от рециркуляции не приводит к уменьшению экономического эффекта, так как полностью выб- g расываются лишь газы, выходящие из первой зоны камеры термообработки. Эти газы имеют низкую температуру и столь загрязнены липкими отложениями, что утипизация их тепла экономиФормула изобретения

Способ тепловой обработки минера- Предпагаемый способ снижает интен- 15 ловатного и стекловолокнистого ковра.

сивность формирования отложений в элементах контура подачи и отвода теплоносителя в первой зоне, позволяет предотвращать засорение газоходов подачи выбросных газов в фильтр и воспламенение горючих отложений, что, в свою очередь, повышает надежность работы камеры термообработки и экономит рабочее время, затрачиваемое на профилактический ремонт и уст- 25 меры направляют часть отработанных ранение последствий возникновения газов из других зон камеры, а весь

отработанный теплоноситель из первой зоны направляют в фильтр по отдельноаварийных ситуаций. Экономия рабочего времени и увеличение срока службы оборудования обусловливают экономиму газоходу,

который обогре- частью отработанческий эффект, получаемый при исполь- 30 вают другой зовании предложенного способа. ных газов.

0,01 0,03

0,069 0,19

чески неоправдана.

Частичный отказ от рециркуляции не приводит к уменьшению экономического эффекта, так как полностью выб- расываются лишь газы, выходящие из первой зоны камеры термообработки. Эти газы имеют низкую температуру и столь загрязнены липкими отложениями, что утипизация их тепла экономиески неоправдана.

Формула изобретения

пропитанного синтетическим связующим, путем сущки и термоотверждения в многозонной камере путем продувки теплоносителя с рециркуляцией его и нап- равления отработанных газов в фильтр, отличающийся тем, что, с целью повьшения надежности работы камеры тепловой обработки, на рециркуляцию в первую по ходу ковра зону ка

который обогре- частью отработан0,04 0,11

0,009 0,03

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ НА ФЕНОЛО-ФОРМАЛЬДЕГИДНОЙ СВЯЗКЕ | 1968 |

|

SU210009A1 |

| Устройство для тепловой обработки пористых материалов | 1979 |

|

SU753839A1 |

| Устройство для изготовления теплозвукоизоляционных изделий | 1976 |

|

SU644753A1 |

| Устройство для изготовления жестких минераловатных плит | 1986 |

|

SU1380960A2 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1771967A1 |

Изобретение относится к области .производства строительных теплоизоляционных материалов из минеральной ваты и стекловолокна. С целью повьше- ния надежности работы камеры тепловой обработки способ тепловой обработки минераповатного и стекловолок- нистого ковра, пропитанного синтетическим связующим, включает сушку и термоотверждение в многозвенной камере путем продувки теплоносителя с рециркуляцией и направления отработанных газов в фильтр, на рециркуляцию в первую по ходу ковра зону камеры направляют часть отработанных газов, выбрасываемых из других зон камеры, а весь отработанный теплоноситель из первой зоны направляют в фильтр по отдельному газоходу, который обогревают другой частью газов, выбрасьгоаемых из других зон. Содержание токсичных мономеров снижается: фенола до 0,009 мг/м , формальдегида до 0,03 мг/м. 1 ил. 1 табл. § СЛ

Составитель А.Заславская Редактор Л.Веселовская Техред И.ПоповичКорректор А.Зимокосов

Заказ 4085/16Тираж 524Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Жуков Д.В | |||

| Основы теории и техники сушки теплоизоляционных изделий | |||

| М.: Стройиздат, 1974, с | |||

| ПО | |||

| Справочник по производству тепло- звукоизоляционных материалов | |||

| М,: Стройиздат, 1975, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-02—Подача