Изобретение относится к производству теплоизоляционных изделий, в частности к устройствам для тепловой обработки пористых материалов, преимущественно минераловатных изделий, и может найти применение в промышленности строительных материалов и в ряде других областей народного хозяйства. Известно устройство для тепловой обработки пористых материалов, преим щественно минераловатных, содержащее разделенную на зоны камеру с бесконечной перфорированной лентой, а та же подводящие и отводящие трубопроводы, установленные в каждой из зон и выполненные в виде патрубков с раструбами, обращенными к перфориро ванной ленте, причем подводящие тру бопроводы выполнены с направляющими перегородками 1 . Б этом устройстве имеет место фактически сосредоточенный подвод горячего теплоносителя в раструбы при значительной длине его рабочей части. Это вызывает местные динамические напряжения в потоке газов и резко неравномерное воздействие г зов на изделие. В связи с этим созд ется большая неравномерность тепловой обработки ковра по длине камеры, местные прососы газов и вместе с тем наличие необрабатываемых участков изделия . Сосредоточенный отвод теплоносителя в этом устройстве также способствует неравномерности прохода газов через ковер. Все это приводит к снижению качества минераловатных изделий. Наиболее близким к предложенному является устройство для тепловой обработки минераловатных материалов, содержащее камеру-подвода теплоносителя с щелевыми соплами, систему сбора теплоносителя с механизмом силового обжатия 2 . Недостатком известного устройства является неравномерность продувки теплоносителя через слой обрабатываемого материала. Основная масса теплоносителя проходит в местах наименьшего сопротивления (загрузочные и разгрузочные проемы, места сопряжения материала со стенками камеры, места наименьшей плотности материала). Это приводит к неравномерности тепловой обработки и снижению качества изделий. Цель изобретения - повышение качества материала за счет повышенияравномерности тепловой обработки.

Поставленная цель достигается тем, что в устройстве для тепловой обработки пористых материалов, преимущественно минераловатных,содержащем камеру подвода теплоносителя с щелевыми соплами, систему сбора теплоносителя с механизмом силового обжатия, система сбора теплоносителя выполнена с расположенными в два яруса рядами секций, механизм сило,вого обжатия установлен в последних щелевые сопла образованы смежными секциями, а противолежшдие секции смещены относительно друг друга.

При этом щелевые сопла могут быть выполнены с увеличивающимся от 40 до 90° углом атаки по ходу движения материала.

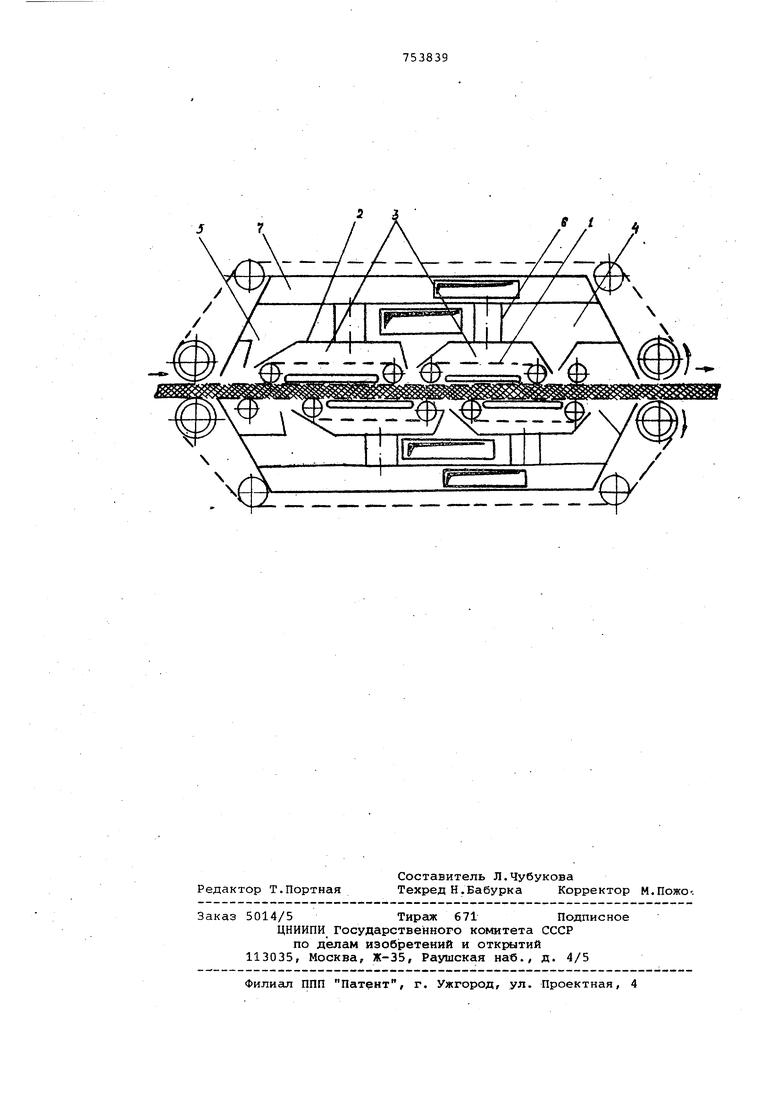

На чертеже дано схематическое изображение предлагаемого устройства.

Оно состоит из механизма 1 силового обжатия, .расположенного внутри системы 2 сбора теплоносителя, имеющей несколько секций 3, размещенных в камере 4 подвода теплоносителя. Секциями 3 системы 2 сбора образованы щелевые сопла 5. Секции

3с помощью патрубков 6 соединены со сборником 7 системы сбора теплоносителя. Секции 3 установлены в два яруса по обе стороны механизма 1 силового обжатия. При этом противолежащие секции смещены относительно друг друга по горизонтали.

Щелевые сопла 5 выполнены с увеличивающимся от 40 до 90° углом атаки по ходу движения материала.

Устройство работает следующим образом.

Горячий теплоноситель с помощью -циркуляционного вентилятора {на чертеже не показан) поступает в камеру

4подвода теплоносителя и, выйдя

с большой скоростью из щелевых сопел 5, пронизывает движущийся минераловатный ковер, при этом происходит сушка ковра и полимеризация связующего. Пройдя через слой ковра, отработанный теплоноситель поступает в секции 3 системы 2 сбора и по патрубкам 6 в сборник 7 отработанного теплоносителя, откуда частично возвращается в топочную камеру и в виде рециркулята поступает на тепловую обработку ковра, а частично сбрасывается в атмосферу. Сброшенная в атмосферу часть отработанного теплоносителя замещается свежим теплоносителем, получаемым в топочной камере. Для обеспечения осциллирующего режима тепловой обработки ковра подбирается размер сечений сопел 5 и патрубков 6, а также увеличивается число сопел 5. Срыв связующего динамическим напором бьющей в ковер струи предотвращается расположением щеле- с вых сопел 5 с изменяющимся от 40 до 90 углом атаки по ходу движения ковра. Расположение сопел 5 под углом атаки40 по ходу движения ковра обеспечивает растекание теплоносиQ теля по большей площади ковра, малый динамический напор струи теплоносителя В начальной стадии тепловой, обработки ковра. Когда поверхность ковра прогрета до температуры полимеризации связующего, опасность срыва

5 связующего динамическим напором

струи отсутствует. По мере углубления зоны полимеризации требуется более активное воздействие струи, поэтому в конечной стадии тепловой

0 обработки необходим предельный ди- намический напор струи, что обеспечивается расположением сопел под углом атаки 90 по. ходу движения ковра. Все это способствует повышению

5 качества ковра.

Кроме того, смещение секций 3 увеличивает равномерность тепловой обработки ковра, повышая тем самым качество последнего.

Формула изобретения

1.Устройство для тепловой обработки пористых материалов, преимущественно минераловатных, содержащее камеру подвода теплоносителя с щелевыми соплами, систему сбора теплоносителя с механизмом силового обжатия отличающееся тем, что, с целью улучшения качества матерг1ала за счет повышения равномерности теп0 ловой обработки, система сбора теплоносителя выполнена с расположенными в два яруса рядами секций, механизм силового обжатия установлен в последних, щелевые сопла образованы

5 смежными секциями, а противолежащие секции смещены относительно друг друга.

2.Устройство по П.1, о т л и чающееся тем, что щелевые сопла выполнены с увеличивающимся от 40до 90° углом атаки по ходу движения материала.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 5 №573465, кл. С 04 В 43/02, 1976.

2.Авторское свидетельство СССР №155127, кл. С 04 В 43/02, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования и тепловой обработки пористых материалов | 1979 |

|

SU775095A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Устройство для изготовления минераловатных изделий | 1986 |

|

SU1328206A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1988 |

|

SU1544571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ НА ФЕНОЛО-ФОРМАЛЬДЕГИДНОЙ СВЯЗКЕ | 1968 |

|

SU210009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

Авторы

Даты

1980-08-07—Публикация

1979-01-08—Подача