Изобретение относится к электрохимической обработке металлов и может быть использовано при непрерывных процессах электрохимического полирования, травления и очистки ленты.

Цель изобретения - повышение равномерности обработки по ширине ленты.

Согласно изобретению.ленту перед вхождением ее в зону обраб отки между электродами изгибают, придавая ей форму цилиндрической поверхности, а после прохождения зоны обработки ленте возвра- ш,ают первоначальную форму.

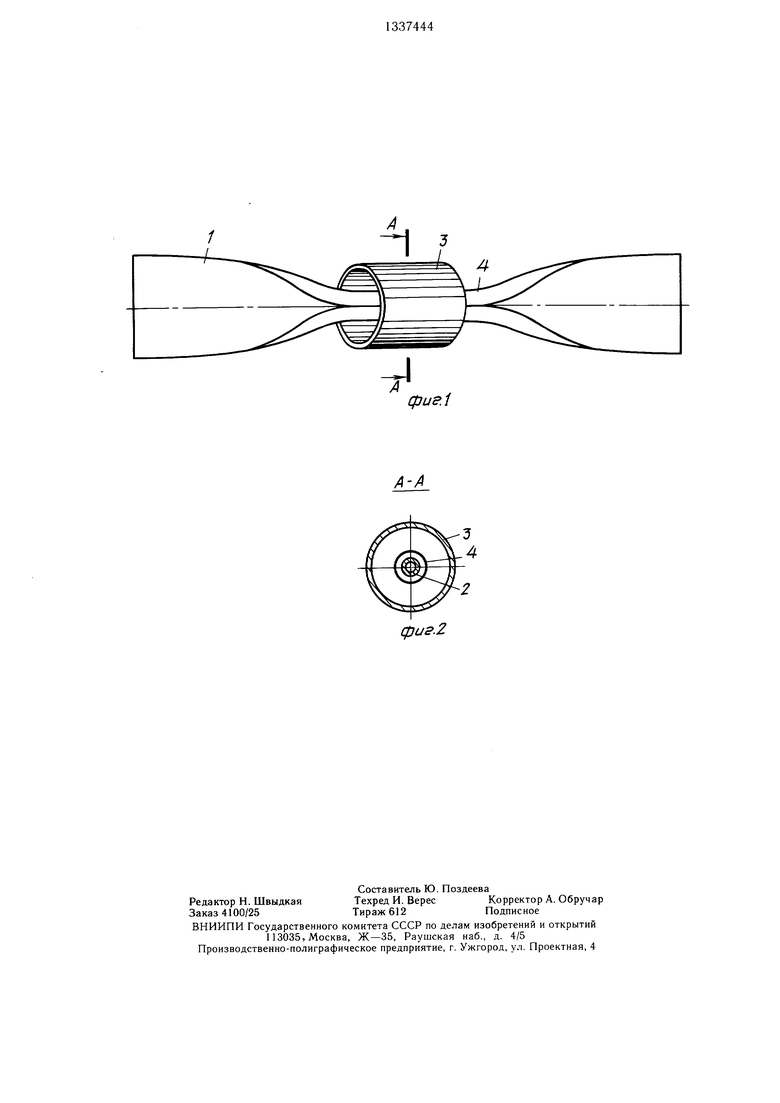

Придание ленте перед вхождением ее в зону обработки формы цилиндрической поверхности позволяет добиться эквипотен- циальности поверхности ленты при ее обработке за счет создания в зоне обработки электрического поля с цилиндрической симметрией, что обеспечивает равномерную обработку ленты по ее ширине.

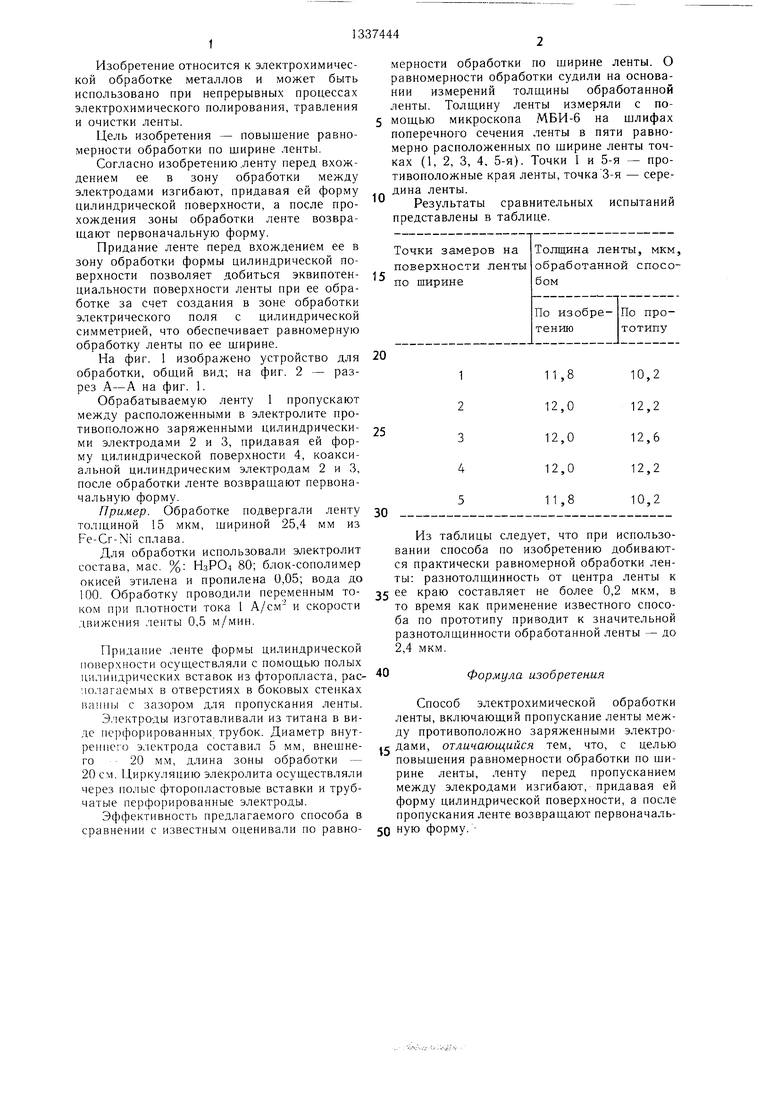

На фиг. 1 изображено устройство для обработки, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Обрабатываемую ленту 1 пропускают между расположенными в электролите противоположно заряженными цилиндрическими электродами 2 и 3, придавая ей форму цилиндрической поверхности 4, коаксиальной цилиндрическим электродам 2 и 3, после обработки ленте возвращают первоначальную форму.

Пример. Обработке подвергали ленту толщиной 15 мкм, шириной 25,4 мм из Fe-Cr-Ni сплава.

Для обработки использовали электролит состава, мае. %: НзР04 80; блок-сополимер окисей этилена и пропилена 0,05; вода до 100. Обработку проводили переменным током при плотности тока 1 А/см и скорости движения ленты 0,5 м/мин.

Придание ленте формы цилиндрической поверхности осуществляли с помощью полых цилиндрических вставок из фторопласта, располагаемых в отверстиях в боковых стенках ванны с зазором для пропускания ленты.

Электроды изготавливали из титана в виде перфорированных трубок. Диаметр внутреннего электрода составил 5 мм, внещне- го20 мм, длина зоны обработки -

20 см. Циркуляцию элекролита осуществляли через полые фторопластовые вставки и трубчатые перфорированные электроды.

Эффективность предлагаемого способа в сравнении с известным оценивали по равно

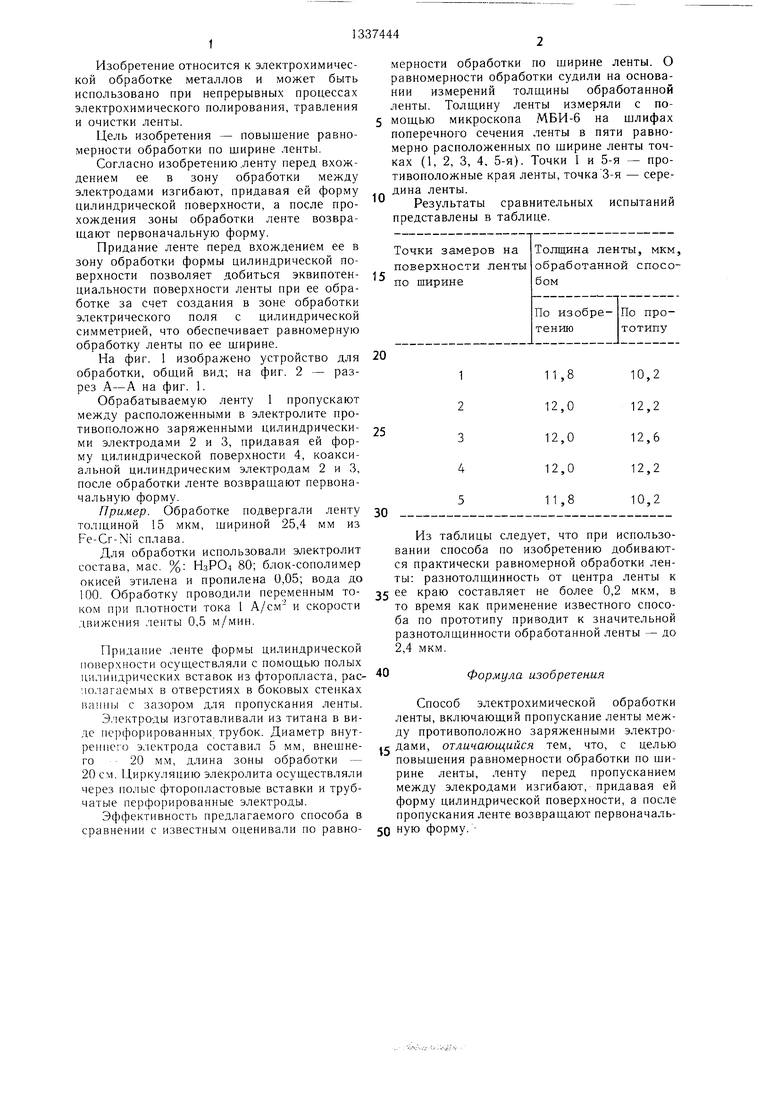

мерности обработки по щирине ленты. О равномерности обработки судили на основании измерений толщины обработанной ленты. Толщину ленты измеряли с помощью микроскопа МБИ-6 на шлифах поперечного сечения ленты в пяти равномерно расположенных по щирине ленты точках (1, 2, 3, 4, 5-я). Точки 1 и 5-я - противоположные края ленты, точка 3-я - середина ленты.

Результаты сравнительных испытаний представлены в таблице.

Толщина ленты, мкм, обработанной способом

По изобретению

По прототипу

11,8

10,2

2 3

4

12,0 12,2 12,0 12,6 12,0 12,2

30

11,

10,2

Из таблицы следует, что при использовании способа по изобретению добиваются практически равномерной обработки ленты: разнотолщинность от центра ленты к 35 ее краю составляет не более 0,2 мкм, в то время как применение известного способа по прототипу приводит к значительной разнотолщинности обработанной ленты - до 2,4 мкм.

40

Формула изобретения

Способ электрохимической обработки ленты, включающий пропускание ленты между противоположно заряженными электроJ5 дами, отличающийся тем, что, с целью повышения равномерности обработки по щирине ленты, ленту перед пропусканием между элекродами изгибают, придавая ей форму цилиндрической поверхности, а после пропускания ленте возвращают первоначаль50 ную форму.

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ТРАВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2242543C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛА СЛОЖНОЙ ФОРМЫ | 2022 |

|

RU2782814C1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2024 |

|

RU2833435C1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2472874C1 |

| ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2338013C2 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

Изобретение относится к области электрохимической обработки металлов и может быть использовано при непрерывных процессах электрохимического полирования. Цель изобретения - повышение равномерности обработки по ширине ленты. Ленту перед вхождением ее в зону обработки между электродами изгибают, придавая ей форму цилиндрической поверхности, а после прохождения зоны обработки ленте возвращают первоначальную форму. Это позволяет добиться эквипотенциальности поверхности ленты при ее обработке за счет создания в зоне обработки электрического поля с цилиндрической симметрией, что обеспечивает равномерную обработку ленты по ее ширине. 2 ил., 1 табл. оо со N 4;:

фиг.2

| Грилихес С | |||

| Я | |||

| Электрохимическое полирование | |||

| Л.: Машиностроение, 1976, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-02—Подача