Изобретение относится к устройствам, повышающих точность работы механических прессов-автоматов, предназначенных -для холодного прессования высокоточных прецизионных неперетачиваемых пластин для режущего инструмента из порошков твердых сплавов.

Цель изобретения - расширение технологических возможностей пресс-формы за счет обеспечения управляемого перемещения центрального стержня относительно матрицы в процессе прессования и повышение надёжности.

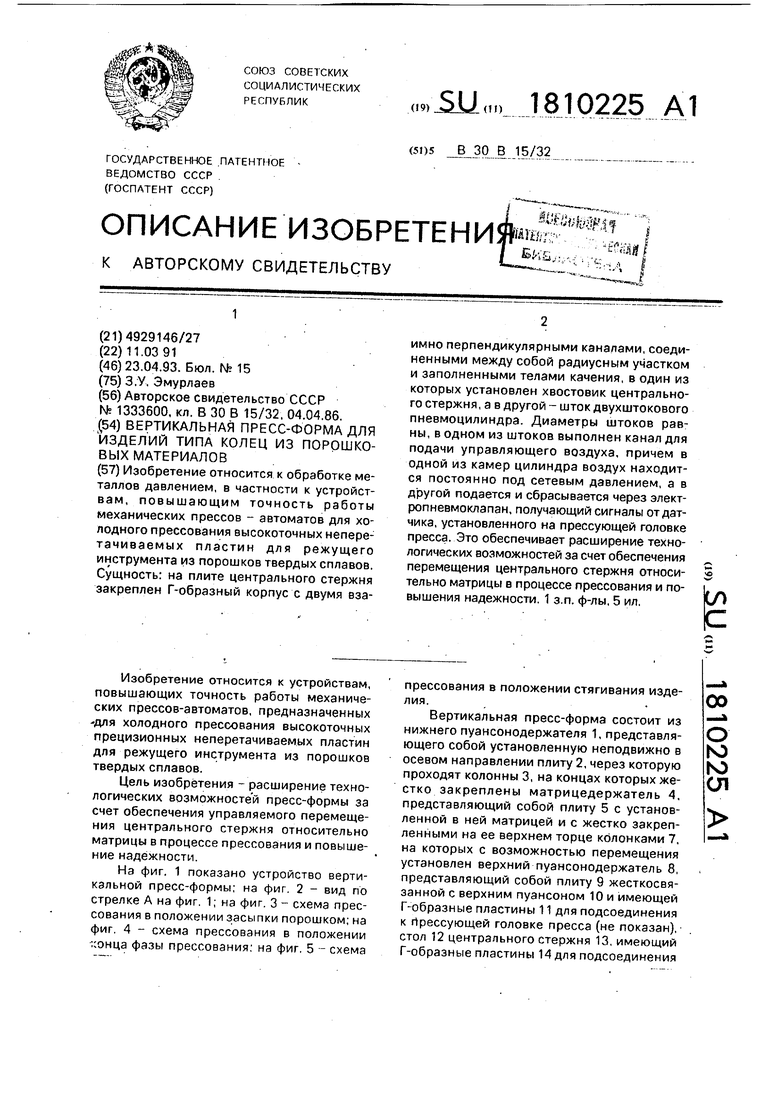

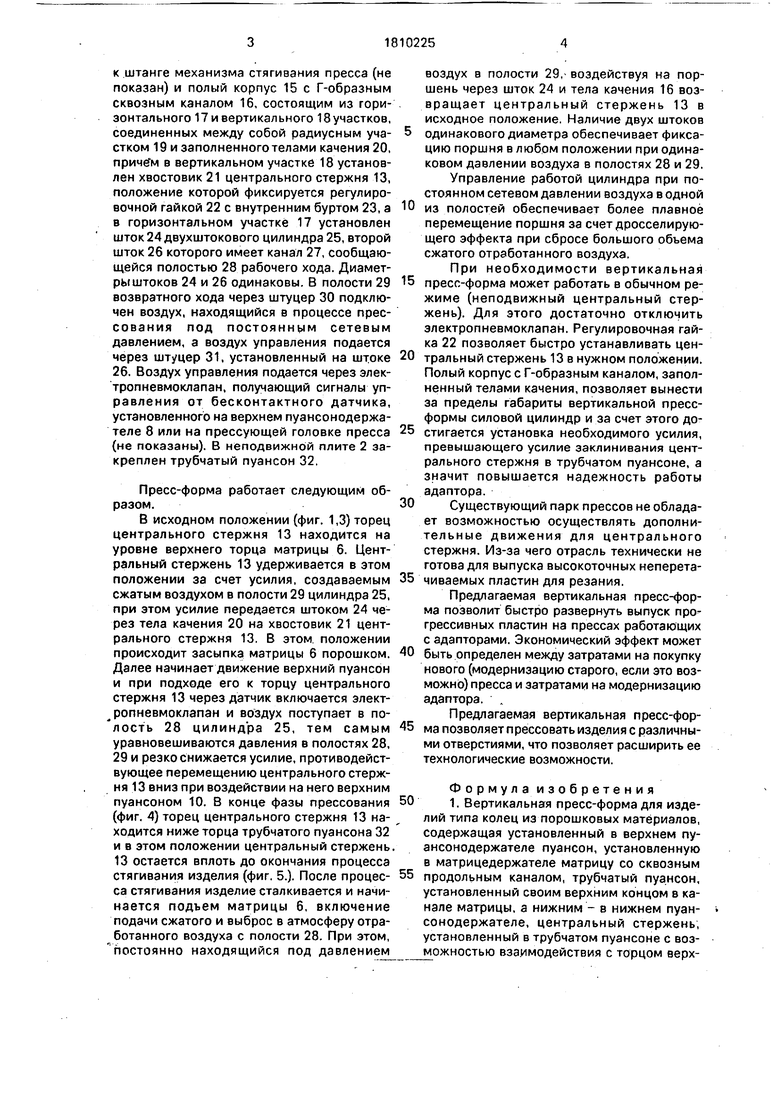

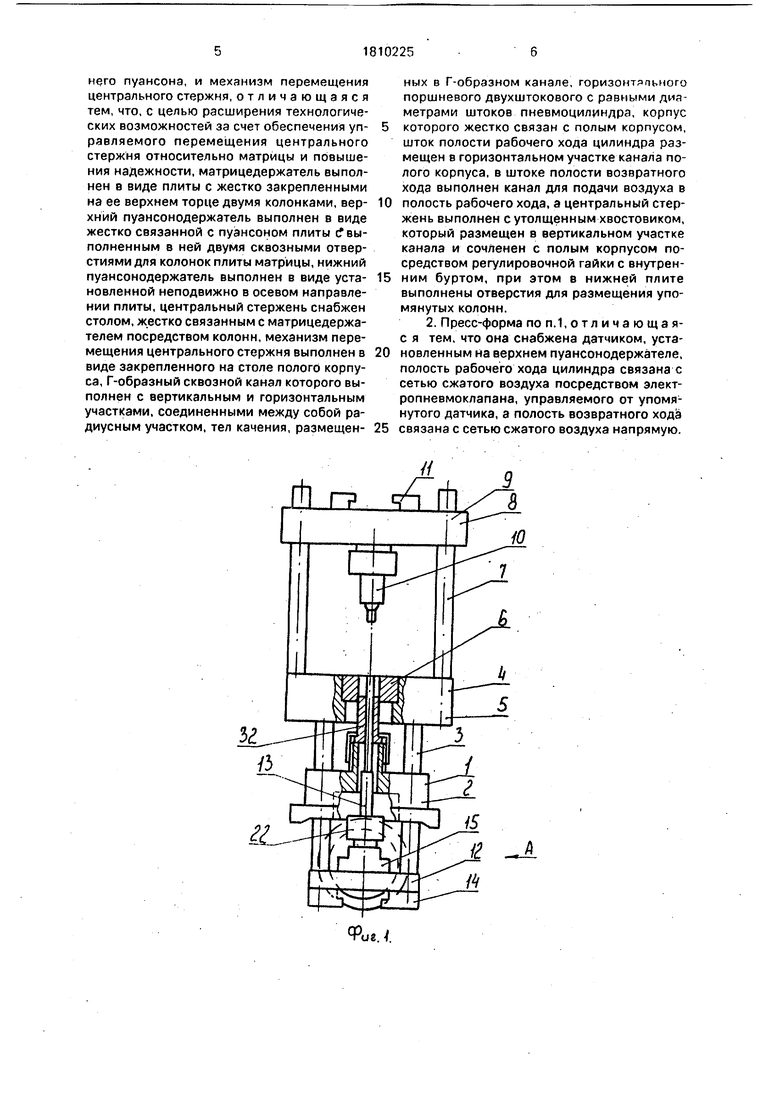

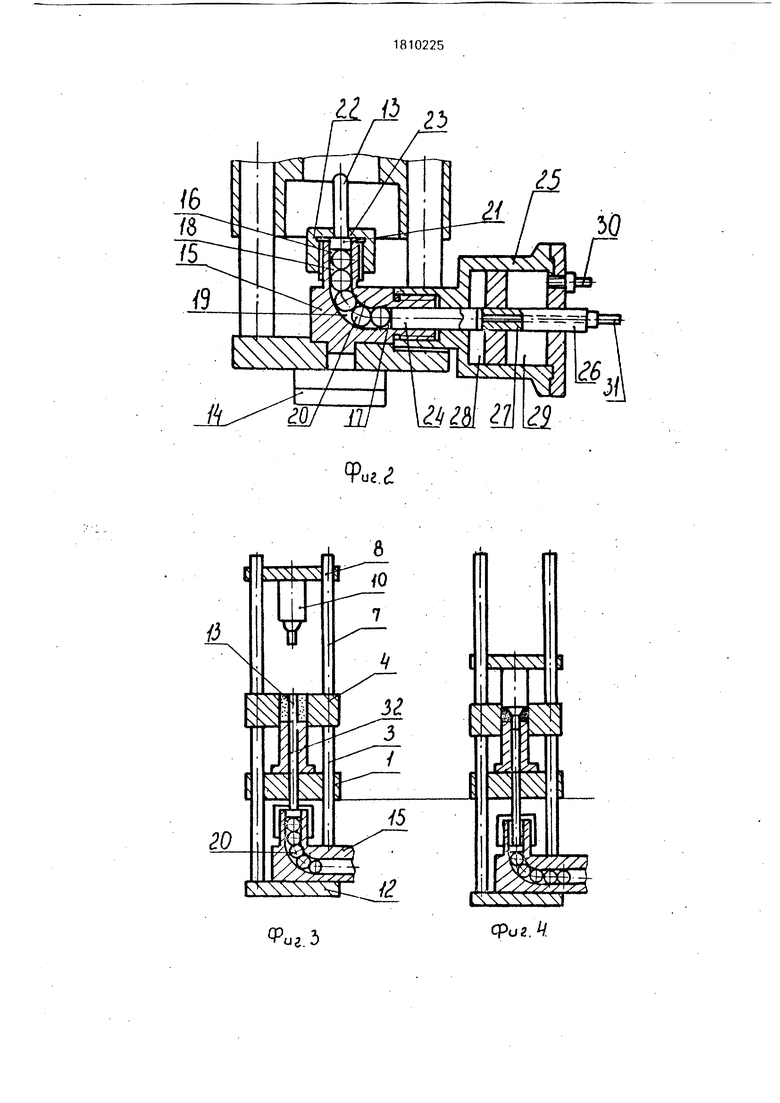

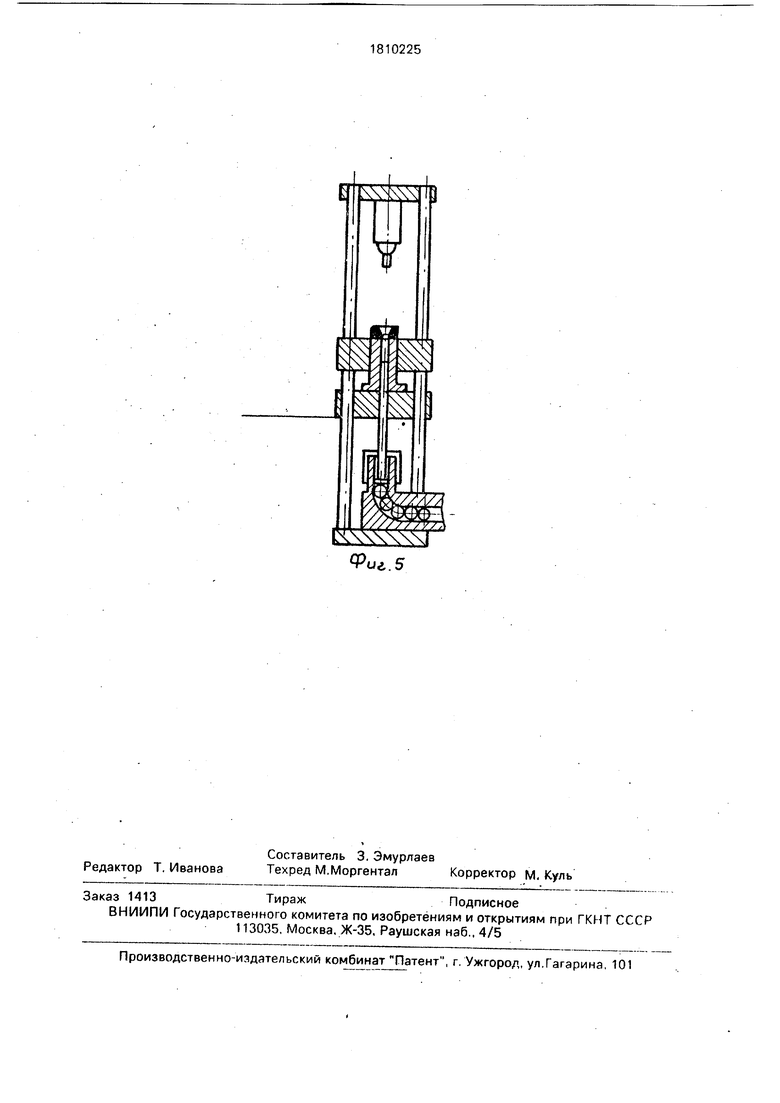

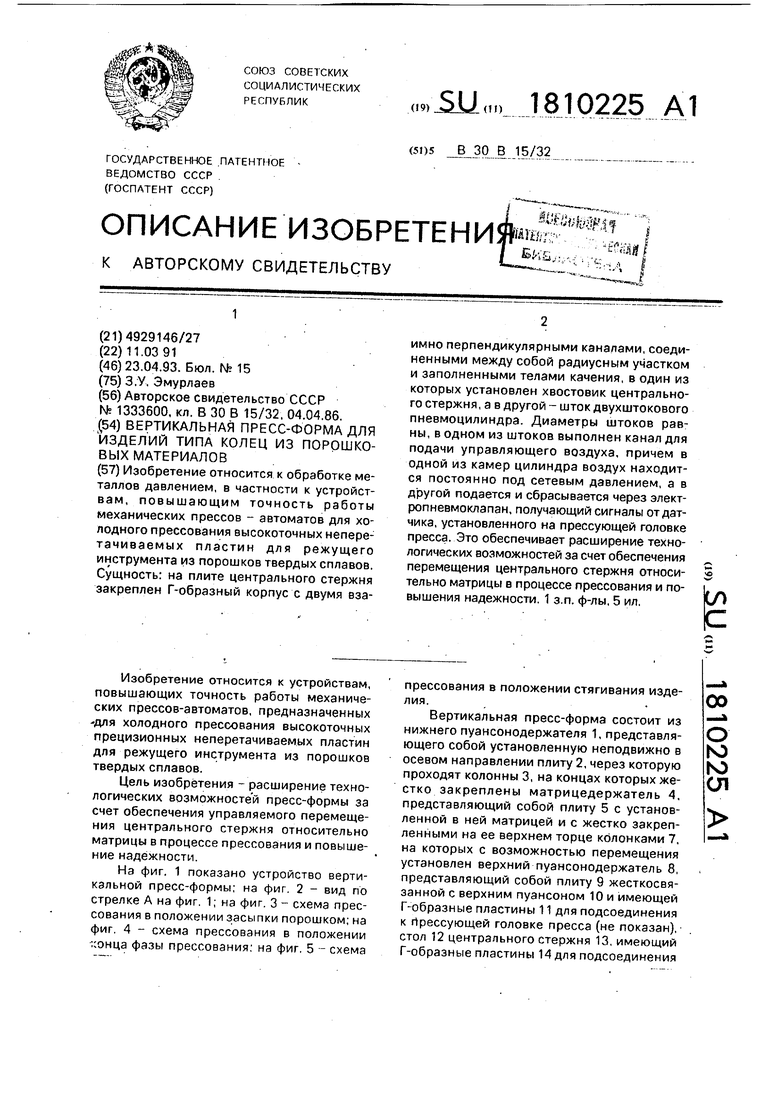

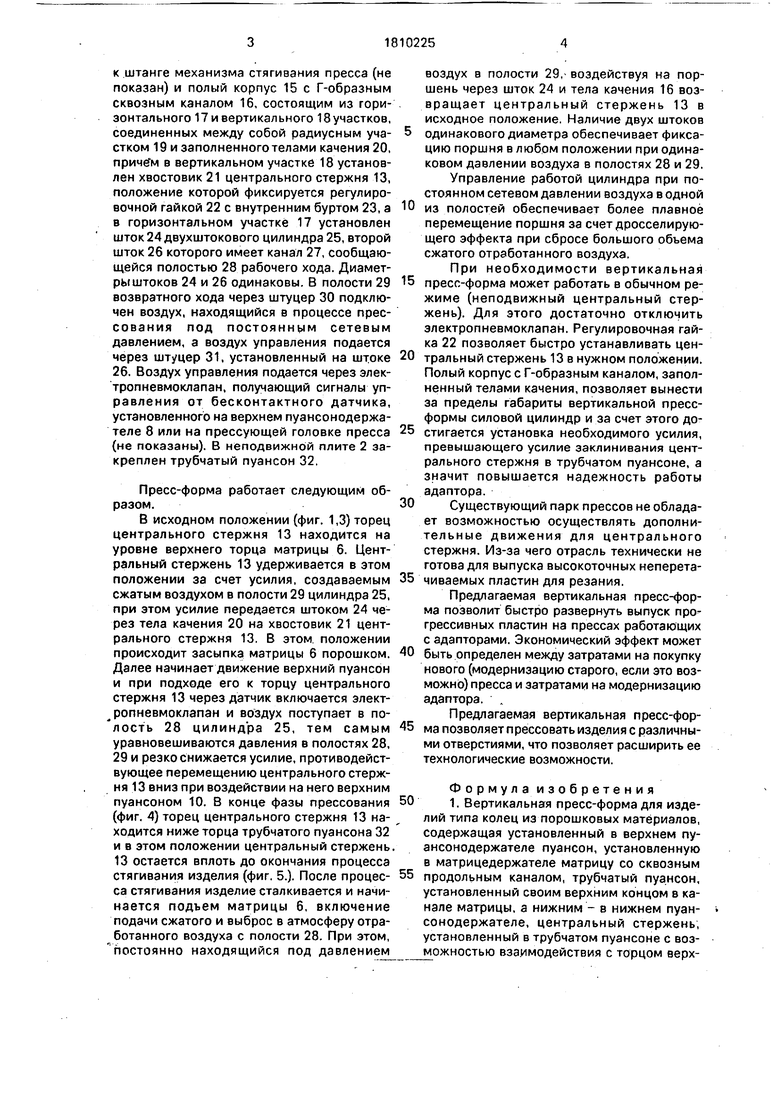

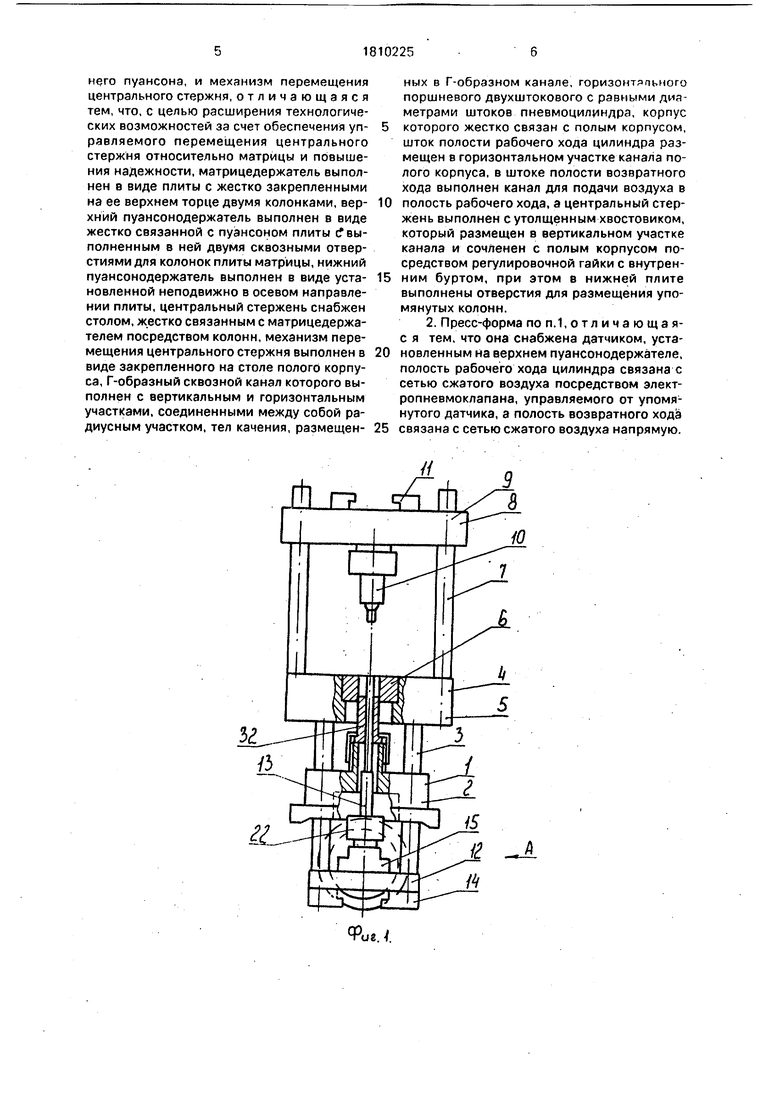

На фиг. 1 показано устройство вертикальной пресс-формы; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема прессования в положении засыпки порошком; на фиг. 4 - схема прессования в положении ::онца фазы прессования; на фиг. 5 - схема

прессования в положении стягивания изделия.

Вертикальная пресс-форма состоит из нижнего пуансонодержателя 1, представляющего собой установленную неподвижно в осевом направлении плиту 2, через которую проходят колонны 3, на концах которых жестко закреплены матрицедержатель 4, представляющий собой плиту 5 с установленной в ней матрицей и с жестко закрепленными на ее верхнем торце колонками 7, на которых с возможностью перемещения установлен верхний пуансонодержатель 8, представляющий собой плиту 9 жесткосвя- занной с верхним пуансоном 10 и имеющей Г-образные пластины 11 для подсоединения к прессующей головке пресса (не показан), стол 12 центрального стержня 13, имеющий Г-образные пластины 14 для подсоединения

00

о ю ю ел

к штанге механизма стягивания пресса (не показан) и полый корпус 15 с Г-образным сквозным каналом 16, состоящим из горизонтального 17 и вертикального 18участков, соединенных между собой радиусным участком 19 и заполненного телами качения 20, приче°м в вертикальном участке 18 установлен хвостовик 21 центрального стержня 13, положение которой фиксируется регулировочной гайкой 22 с внутренним буртом 23, а в горизонтальном участке 17 установлен шток 24 двухштокового цилиндра 25, второй шток 26 которого имеет канал 27, сообщающейся полостью 28 рабочего хода. Диаметры штоков 24 и 26 одинаковы. В полости 29 возвратного хода через штуцер 30 подключен воздух, находящийся в процессе прессования под постоянным сетевым давлением, а воздух управления подается через штуцер 31, установленный на штоке 26. Воздух управления подается через элек- тропневмоклапан, получающий сигналы управления от бесконтактного датчика, установленного на верхнем пуансонодержа- теле 8 или на прессующей головке пресса (не показаны). В неподвижной плите 2 закреплен трубчатый пуансон 32.

Пресс-форма работает следующим образом.

В исходном положении (фиг. 1,3) торец центрального стержня 13 находится на уровне верхнего торца матрицы 6. Центральный стержень 13 удерживается в этом положении за счет усилия, создаваемым сжатым воздухом в полости 29 цилиндра 25, при этом усилие передается штоком 24 через тела качения 20 на хвостовик 21 центрального стержня 13. В этом, положении происходит засыпка матрицы 6 порошком. Далее начинает движение верхний пуансон и при подходе его к торцу центрального стержня 13 через датчик включается элект- ропневмоклапан и воздух поступает в по- лость 28 цилиндра 25, тем самым уравновешиваются давления в полостях 28, 29 и резко снижается усилие, противодействующее перемещению центрального стержня 13 вниз при воздействии на него верхним пуансоном 10. В конце фазы прессования (фиг. 4) торец центрального стержня 13 находится ниже торца трубчатого пуансона 32 и в этом положении центральный стержень 13 остается вплоть до окончания процесса стягивания изделия (фиг. 5.). После процесса стягивания изделие сталкивается и начинается подъем матрицы 6, включение подачи сжатого и выброс в атмосферу отработанного воздуха с полости 28. При этом, постоянно находящийся под давлением

воздух в полости 29,- воздействуя на поршень через шток 24 и тела качения 16 возвращает центральный стержень 13 в исходное положение. Наличие двух штоков

одинакового диаметра обеспечивает фиксацию поршня в любом положении при одинаковом давлении воздуха в полостях 28 и 29. Управление работой цилиндра при постоянном сетевом давлении воздуха в одной

из полостей обеспечивает более плавное перемещение поршня за счет дросселирующего эффекта при сбросе большого объема сжатого отработанного воздуха.

При необходимости вертикальная

пресс-форма может работать в обычном режиме (неподвижный центральный стержень). Для этого достаточно отключить электропневмоклапан. Регулировочная гайка 22 позволяет быстро устанавливать центральный стержень 13 в нужном положении. Полый корпус с Г-образным каналом, заполненный телами качения, позволяет вынести за пределы габариты вертикальной пресс- формы силовой цилиндр и за счет этого достигается установка необходимого усилия, превышающего усилие заклинивания центрального стержня в трубчатом пуансоне, а значит повышается надежность работы адаптера.

Существующий парк прессов не обладает возможностью осуществлять дополни- тельные движения для центрального стержня. Из-за чего отрасль технически не готова для выпуска высокоточных неперетачиваемых пластин для резания.

Предлагаемая вертикальная пресс-форма позволит быстро развернуть выпуск грессивных пластин на прессах работающих с адапторами. Экономический эффект может

быть определен между затратами на покупку нового (модернизацию старого, если это возможно) пресса и затратами на модернизацию адаптера. ,

Предлагаемая вертикальная пресс-форма позволяет прессовать изделия с различными отверстиями, что позволяет расширить ее технологические возможности.

Формула изобретения 1. Вертикальная пресс-форма для изделий типа колец из порошковых материалов, содержащая установленный в верхнем пу- ансонодержателе пуансон, установленную в матрицедержателе матрицу со сквозным продольным каналом, трубчатый пуансон, установленный своим верхним концом в канале матрицы, а нижним - в нижнем пуан- сонодержателе, центральный стержень, установленный в трубчатом пуансоне с воз- можностью взаимодействия с торцом верхнего пуансона, и механизм перемещения центрального стержня, отличающаяся тем, что, с целью расширения технологических возможностей за счет обеспечения уп- равляемого перемещения центрального стержня относительно матрицы и повышения надежности, матрицедержатель выполнен в виде плиты с жестко закрепленными на ее верхнем торце двумя колонками, вер- хний пуансонодержатель выполнен в виде жестко связанной с пуансоном плиты с выполненным в ней двумя сквозными отверстиями для колонок плиты матрицы, нижний пуансонодержатель выполнен в виде уста- новленной неподвижно в осевом направлении плиты, центральный стержень снабжен столом, жестко связанным с матрицедержа- телем посредством колонн, механизм перемещения центрального стержня выполнен в виде закрепленного на столе полого корпуса, Г-образный сквозной канал которого выполнен с вертикальным и горизонтальным участками, соединенными между собой радиусным участком, тел качения, размещен-

ных в Г-образном канале, горизонтяпьного поршневого двухштокового с равными диаметрами штоков пневмоцилиндра, корпус которого жестко связан с полым корпусом, шток полости рабочего хода цилиндра размещен в горизонтальном участке канала полого корпуса, в штоке полости возвратного хода выполнен канал для подачи воздуха в полость рабочего хода, а центральный стержень выполнен с утолщенным хвостовиком, который размещен в вертикальном участке канала и сочленен с полым корпусом посредством регулировочной гайки с внутренним буртом, при этом в нижней плите выполнены отверстия для размещения упомянутых колонн.

2. Пресс-форма по п. 1, отл и ч а юща я- с я тем, что она снабжена датчиком, установленным на верхнем пуансонодержателе, полость рабочего хода цилиндра связана с сетью сжатого воздуха посредством элект- ропневмоклапана, управляемого от упомянутого датчика, а полость возвратного хода связана с сетью сжатого воздуха напрямую.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошкообразных материалов | 1977 |

|

SU683919A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма | 1985 |

|

SU1315133A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ С СИНХРОНИЗАТОРОМ ШАГА ПЕРФОРАЦИИ | 2005 |

|

RU2317172C2 |

| Гидравлический пресс для прессования порошков | 1985 |

|

SU1324762A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| РОТАЦИОННАЯ БРИКЕТНАЯ МАШИНА | 1972 |

|

SU352797A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU389887A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам, повышающим точность работы механических прессов - автоматов для холодного прессования высокоточных неперетачиваемых пластин для режущего инструмента из порошков твердых сплавов. Сущность: на плите центрального стержня закреплен Г-образный корпус с двумя взаимно перпендикулярными каналами, соединенными между собой радиусным участком и заполненными телами качения, в один из которых установлен хвостовик центрального стержня, а в другой - шток двухштокового пневмоцилиндра. Диаметры штоков равны, в одном из штоков выполнен канал для подачи управляющего воздуха, причем в одной из камер цилиндра воздух находится постоянно под сетевым давлением, а в другой подается и сбрасывается через элект- ропневмоклапан, получающий сигналы отдатчика, установленного на прессующей головке пресса. Это обеспечивает расширение технологических возможностей за счет обеспечения перемещения центрального стержня относительно матрицы в процессе прессования и повышения надежности. 1 з.п. ф-лы, 5 ил. fe

4V I

Фиг. 5

| Вертикальная пресс-форма для изделий типа колец из порошковых материалов | 1986 |

|

SU1333600A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-23—Публикация

1991-03-11—Подача