H3o6peTetme относитс я к оборудованию для изготовления оболочек из стеклопластиков и других композитгтих материалов методом намотки с коротко- волокнистым наполнителем и является усовершенствованием изобретения по авт.св. № 596467.

Цель изобретения - обеспечение постоянного усилия формования.

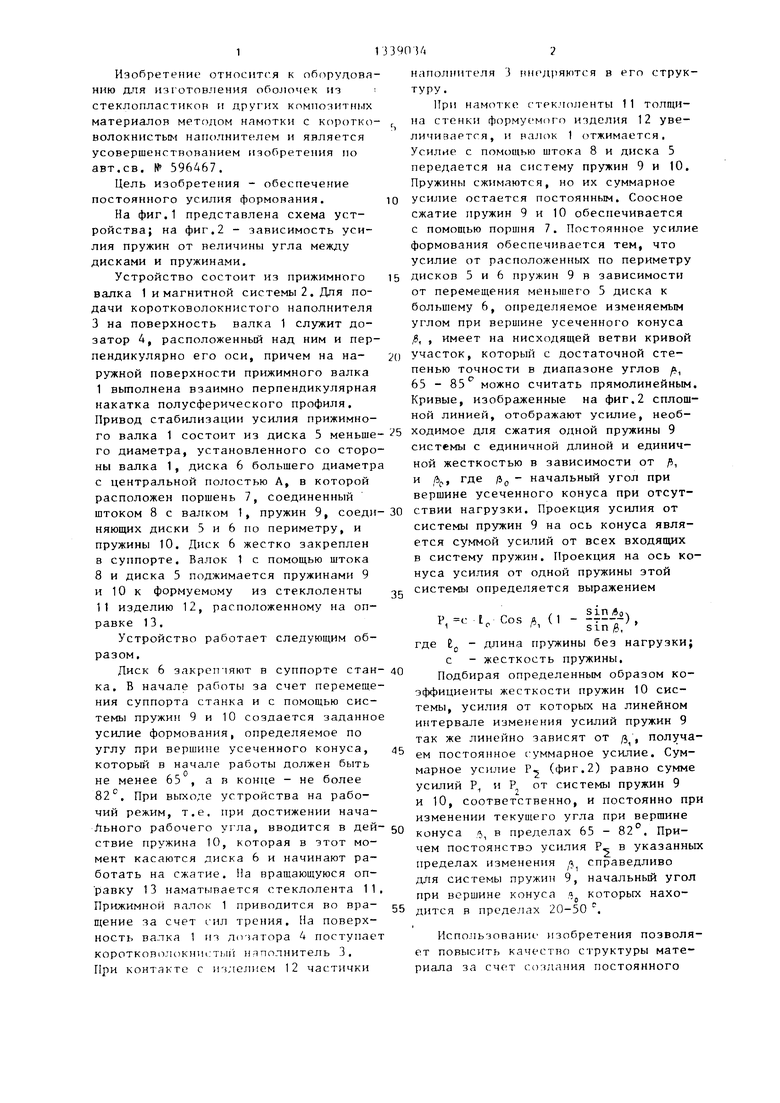

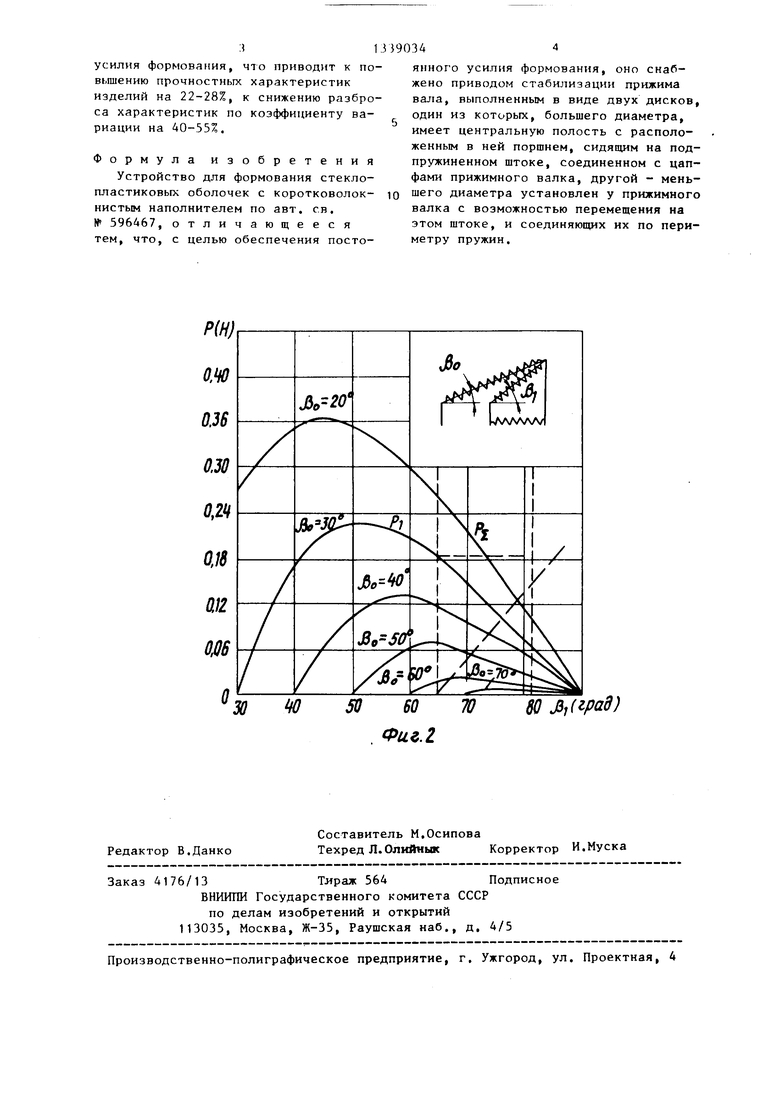

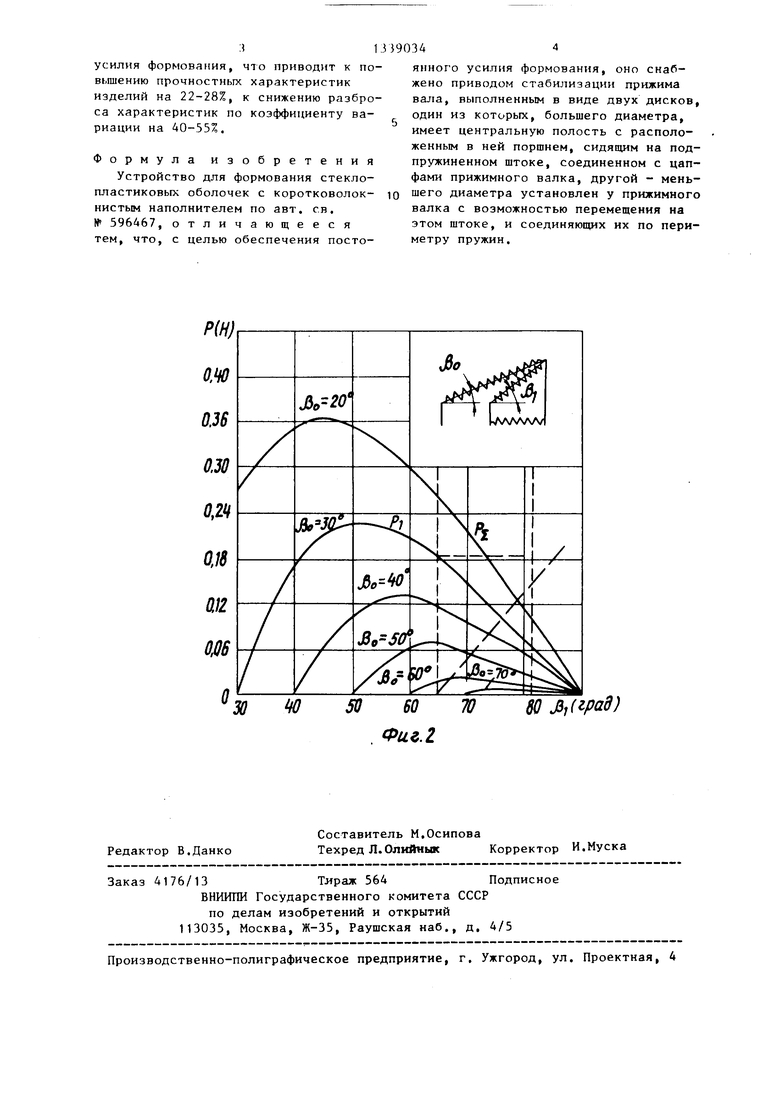

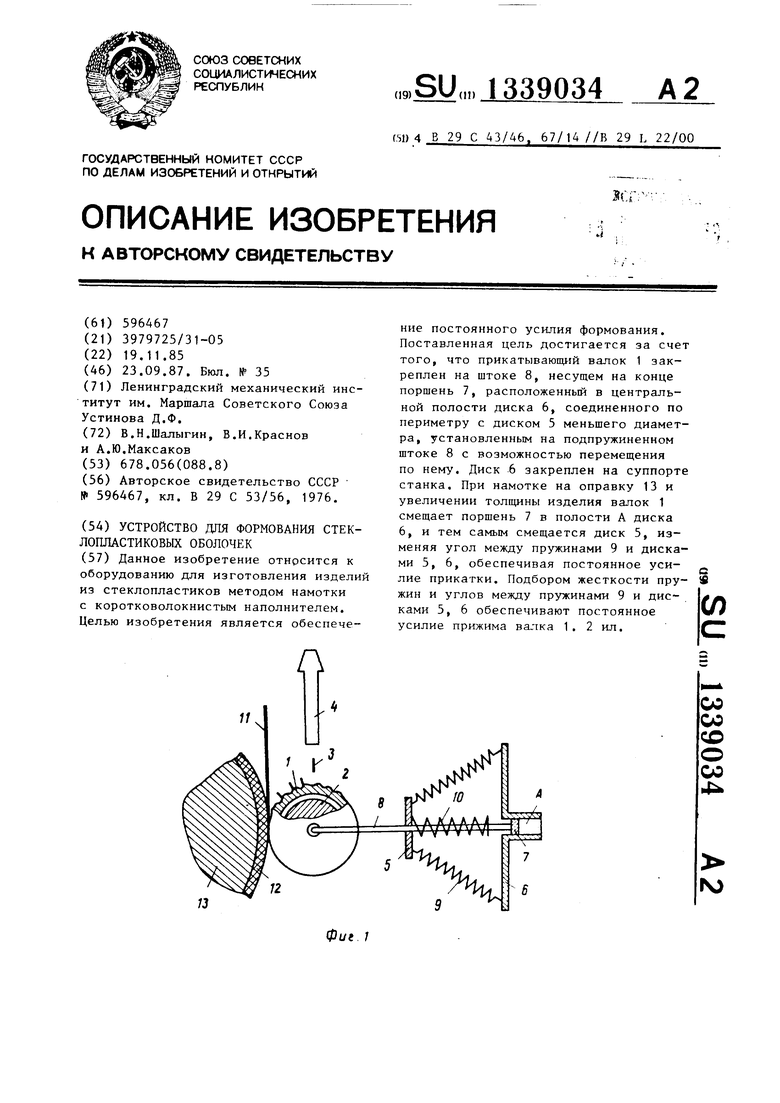

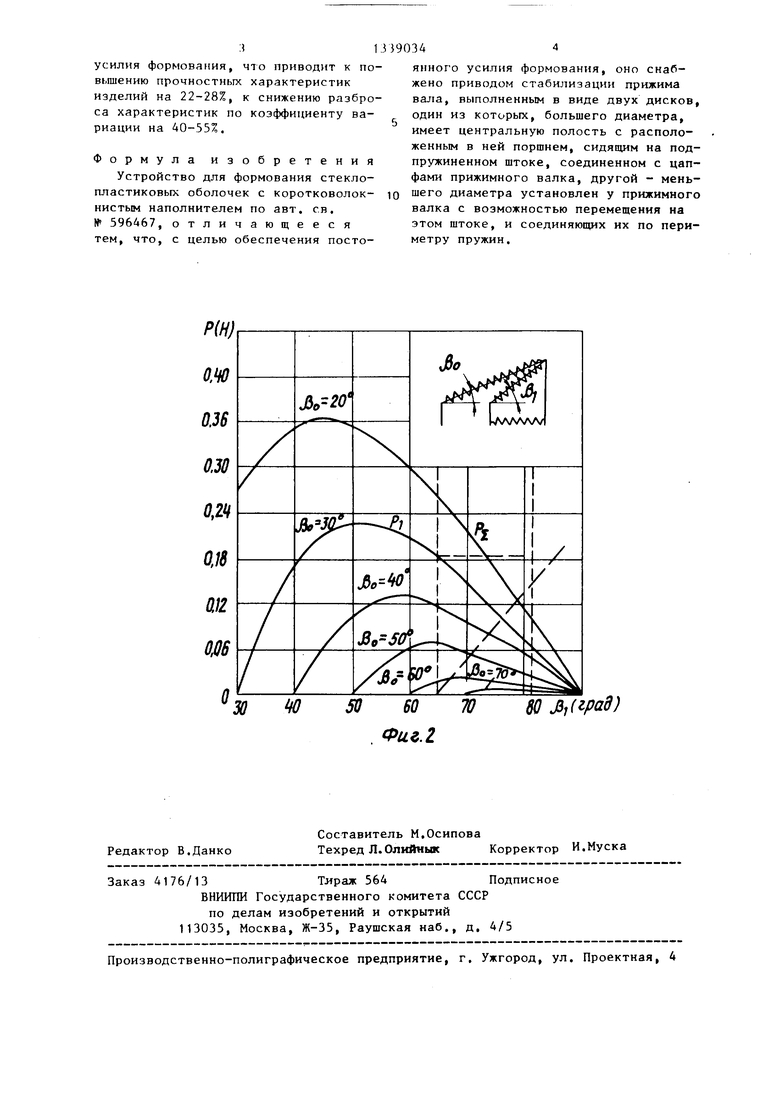

На фиг.1 представлена схема устройства; на фиг.2 - зависимость усилия пружин от величины угла между дисками и пружинами.

Устройство состоит из прижимного валка 1 и магнитной системы 2. Для подачи коротковолокнистого наполнителя 3 на поверхность валка 1 служит дозатор 4, расположенньй над ним и перпендикулярно его оси, причем на наружной поверхности прижимного валка

Iвьтолнена взаимно перпендикулярная накатка полусферического профиля. Привод стабилизации усилия прижимного валка 1 состоит из диска 5 меньшего диаметра, установленного со стороны валка 1, диска 6 большего диаметр с центральной полостью А, в которой расположен поршень 7, соединенный штоком 8 с валком 1, пружин 9, соединяющих диски 5 и 6 по периметру, и пружины 10. Диск 6 жестко закреплен

в суппорте. Валок 1 с помощью штока 8 и диска 5 поджимается пружинами 9 и 10 к формуемому из стеклоленты

IIизделию 12, расположенному на оправке 13.

Устройство работает следующим образом.

Диск 6 закрепчяют в суппорте станка. В начале работы за счет перемещения суппорта станка и с помощью системы пружин 9 и 10 создается заданно усилие формования, определяемое по углу при вершине усеченного конуса, который в начале работы должен быть не менее 65 , а в конце - не более . При выходе устройства на рабочий режим, т.е. при достижении нача Льного рабочего угла, вводится в действие пружина 10, которая в этот момент касаются диска 6 и начинают работать на сжатие. На вращающуюся оправку 13 наматывается стеклолента 11 Прижимной валок 1 приводится во вращение за счет гил трения. На поверхность валка 1 из дозатора 4 поступае KopoTKOBOJioKHiiiJTbiii наполнитель 3. При контакте с ичлелием 12 частички

наполнителя 3 ннедряются в его структуру.

При намотке стеклоленты 11 толщина стенки формуемого изделия 12 увеличивается, и валок 1 отжимается. Усилие с помощью штока 8 и диска 5 передается на систему пружин 9 и 10. Пружины сжимаются, но их суммарное

усилие остается постоянным. Соосное сжатие 9 и 10 обеспечивается с помощью поршня 7. Постоянное усилие формования обеспечивается тем, что усилие от расположенных по периметру

дисков 3 и 6 пружин 9 в зависимости от перемещения меньшего 5 диска к большему 6, определяемое изменяемым углом при вершине усеченного конуса /, , имеет на нисходящей ветви кривой

участок, который с достаточной степенью точности в диапазоне углов , 65 - 85 можно считать прямолинейным. Кривые, изображенные на фиг.2 сплошной линией, отображают усилие, необходимое для сжатия одной пружины 9 системы с единичной длиной и единичной жесткостью в зависимости от /5, и ftp, где ftg - начальный угол при верщине усеченного конуса при отсутствии нагрузки. Проекция усилия от системы пружин 9 на ось конуса является суммой усилий от всех входящих в систему пружин. Проекция на ось конуса усилия от одной пружины этой

системы определяется выражением

тлг ,/ (0 Ч

Р,с-1, Cos , (1 - -.---),

где i - длина пружины без нагрузки; с - жесткость пружины.

Подбирая определенным образом коэффициенты жесткости пружин 10 системы, усилия от которых на линейном интервале изменения усилий пружин 9 так же линейно зависят от / , получаем постоянное суммарное усилие. Суммарное усилие Р (фиг.2) равно сумме усилий Р, и Р от системы пружин 9 и 10, соответственно, и постоянно при изменении текущего угла при вершине

конуса /i, в пределах 65-82 . Причем постоянство усилия Р в указанных пределах изменения i справедливо для системы пружин 9, начальный угол при вершине конуса которых находится в пределах 20-50 .

Использование изобретения позволяет повысить качество структуры материала за счет создания постоянного

усилия формования, что приводит к по- вьпиению прочностных характеристик изделий на 22-28%, к снижению разброса характеристик по коэффициенту вариации на 40-55%.

Формула изобретения Устройство для формования стекло- пластиковых оболочек с коротковолок- нистьм наполнителем по авт. сн. № 596467, отличающееся тем, что, с целью обеспечения посто)90344

япного усилия формования, оно снабжено приводом стабилизации прижима вала, выполненным в виде двух дисков, один из которых, большего диаметра, имеет центральную полость с расположенным в ней поршнем, сидящим на подпружиненном штоке, соединенном с цапфами прижимного валка, другой - мень- 10 шего диаметра установлен у прижимного валка с возможностью перемещения на этом штоке, и соединяющих их по периметру пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования стеклопластиковых оболочек | 1978 |

|

SU703353A1 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1060488A2 |

| Устройство для изготовления армированных стеклопластиковых изделий | 1983 |

|

SU1113263A1 |

Данное изобретение относится к оборудованию для изготовления изделий из стеклопластиков методом намотки с коротковолокнистым наполнителем. Целью изобретения является обеспечение постоянного усилия формования. Поставленная цель достигается за счет того, что прикатывающий валок 1 закреплен на штоке 8, несущем на конце поршень 7, расположенный в центральной полости диска 6, соединенного по периметру с диском 5 меньшего диаметра, установленным на подпружиненном штоке 8 с возможностью перемещения по нему. Диск 6 закреплен на суппорте станка. При намотке на оправку 13 и увеличении толщины изделия валок 1 смещает поршень 7 в полости А диска 6, и тем самым смещается диск 5, изменяя угол между пружинами 9 и дисками 5, 6, обеспечивая постоянное усилие прикатки. Подбором жесткости пружин и углов между пружинами 9 и дисками 5, 6 обеспечивают постоянное усилие прижима валка 1. 2 ил. (О // /J СО 00 со о со 4 ГО фие 1

SQ W

50 60 70 Фиг. 2

IN S

/

0-У

.ЗК

so арад)

Редактор В.Данко

Составитель М.Осипова

Техред Л.Олийнык Корректор И.Муска

Заказ 4176/13Тмраж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-09-23—Публикация

1985-11-19—Подача