ИчоОретечие относится к машиш - строепию и ГЕредна-яначс Нс для ск-щ боЖДРНИЯ (1Т.ПИИПК от ) С МеСИ и их 1 ермическоГ1 обработки.

Цель изобретения - иопышсние экономичности процесса of pafioTKti :за счет ис11ол1,зования тепла отливки, а также снижение TpyAoeNiKocTn обработки.

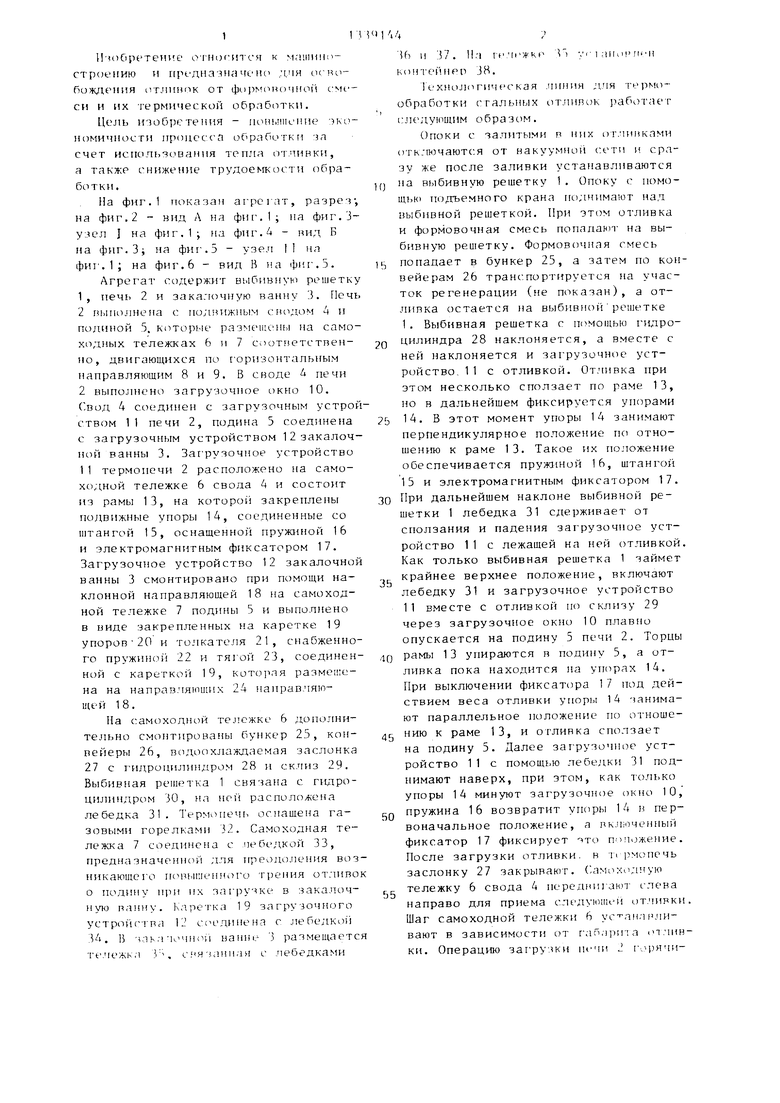

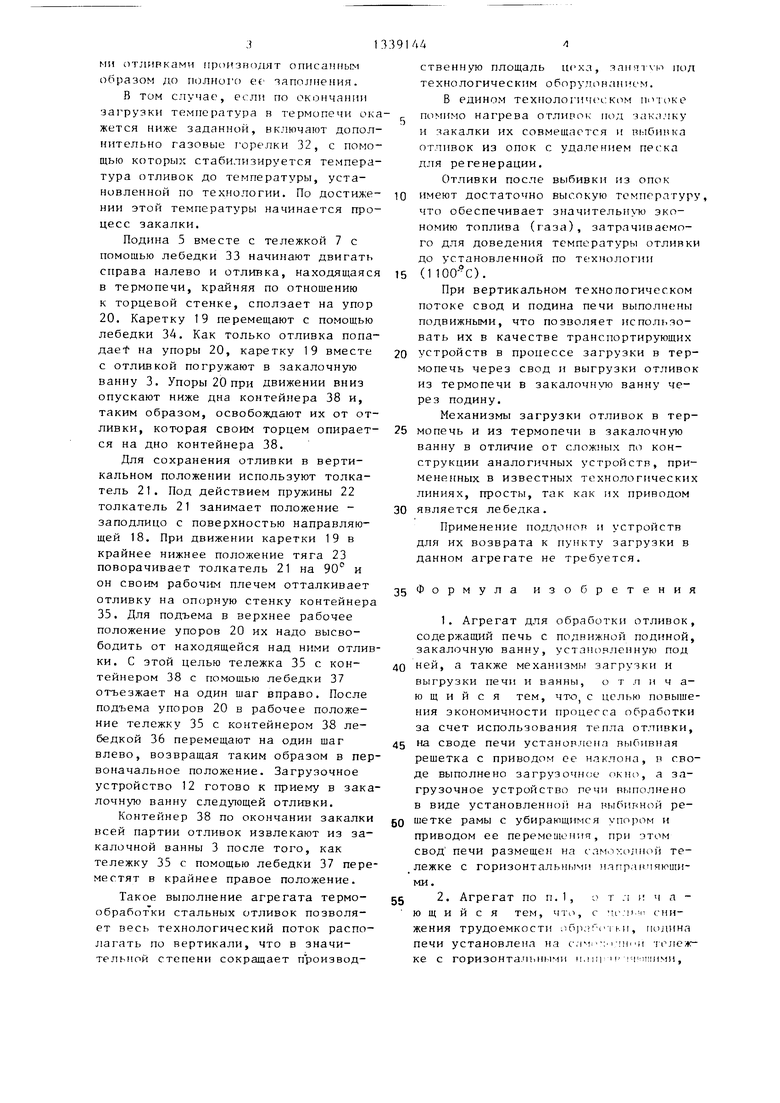

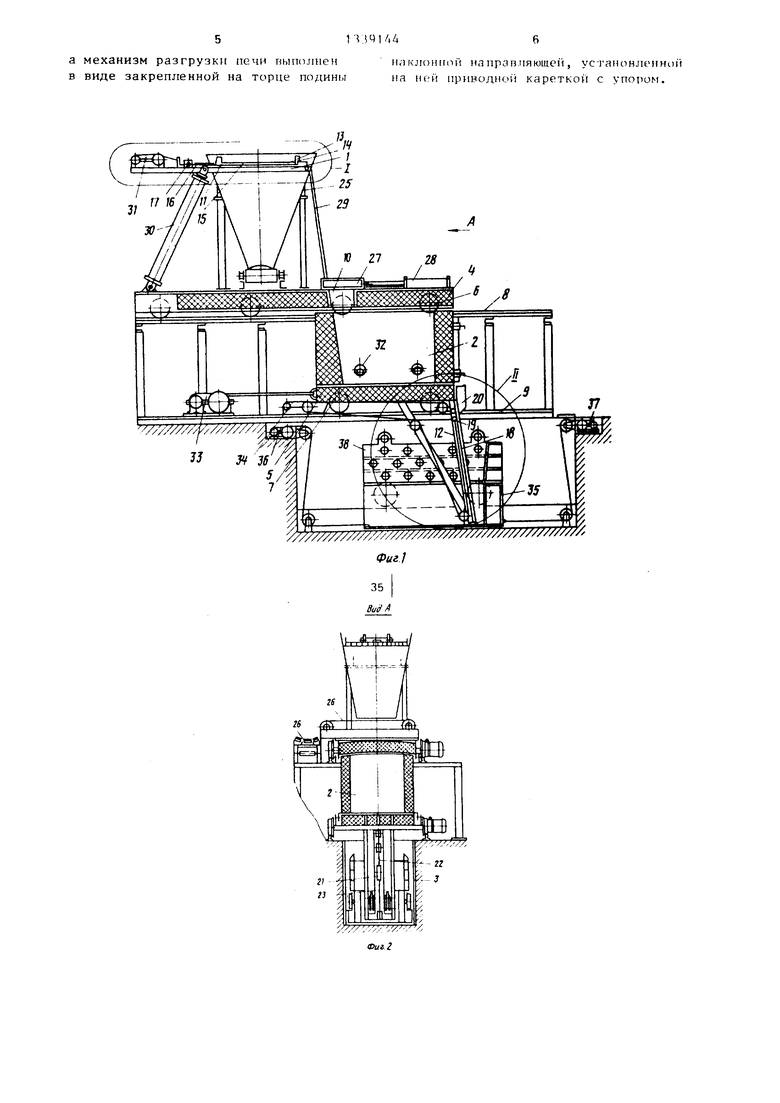

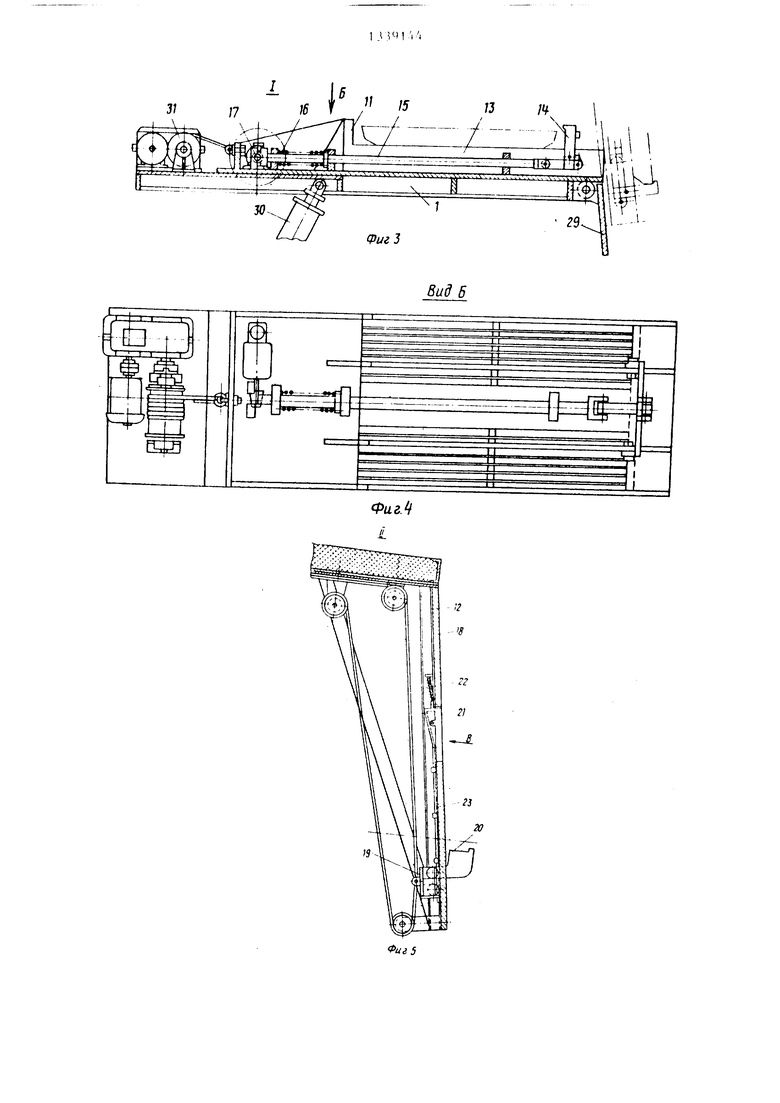

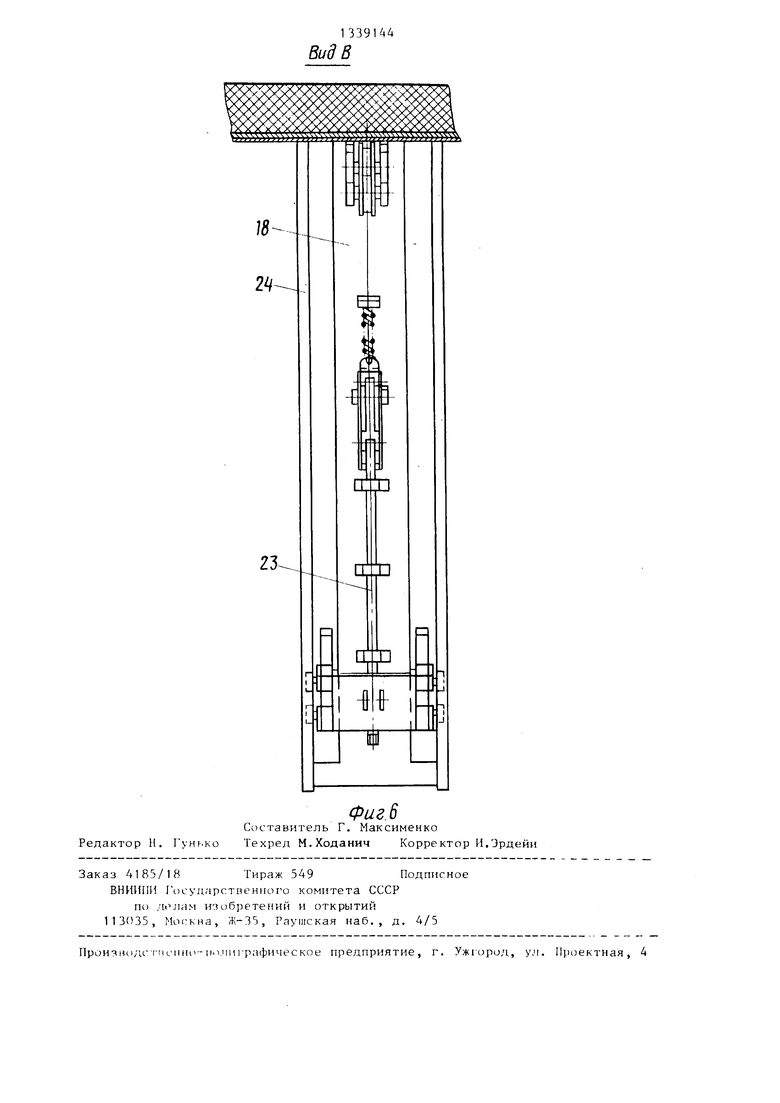

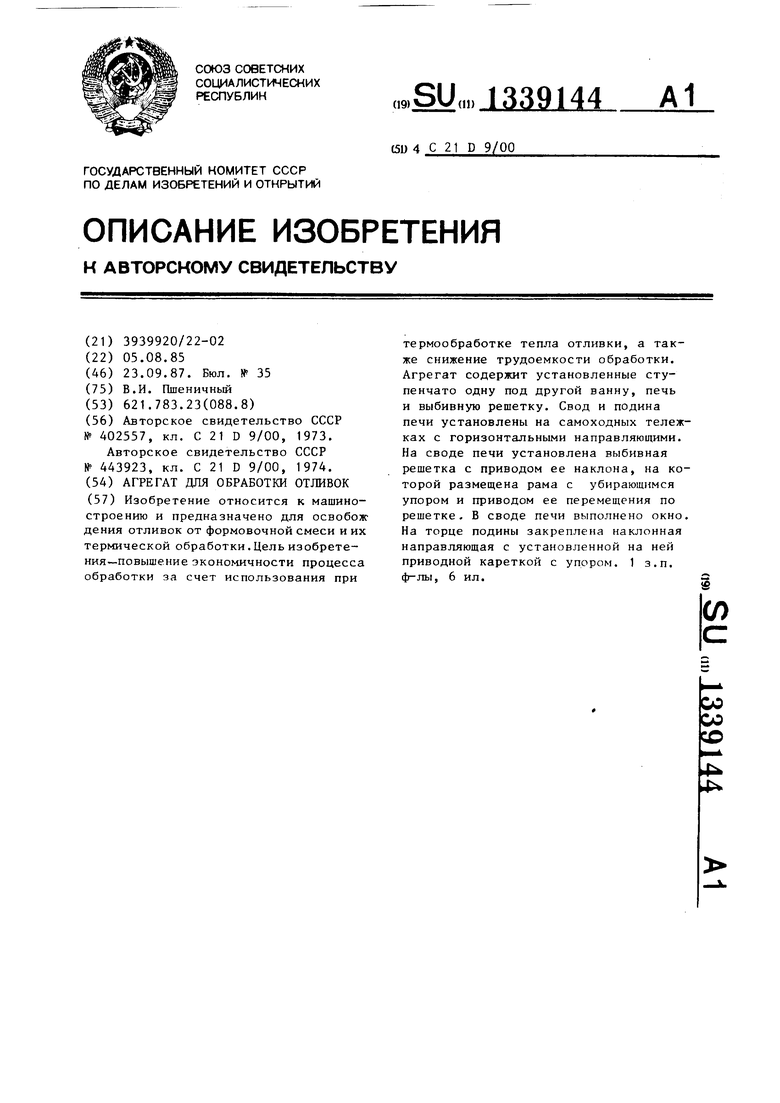

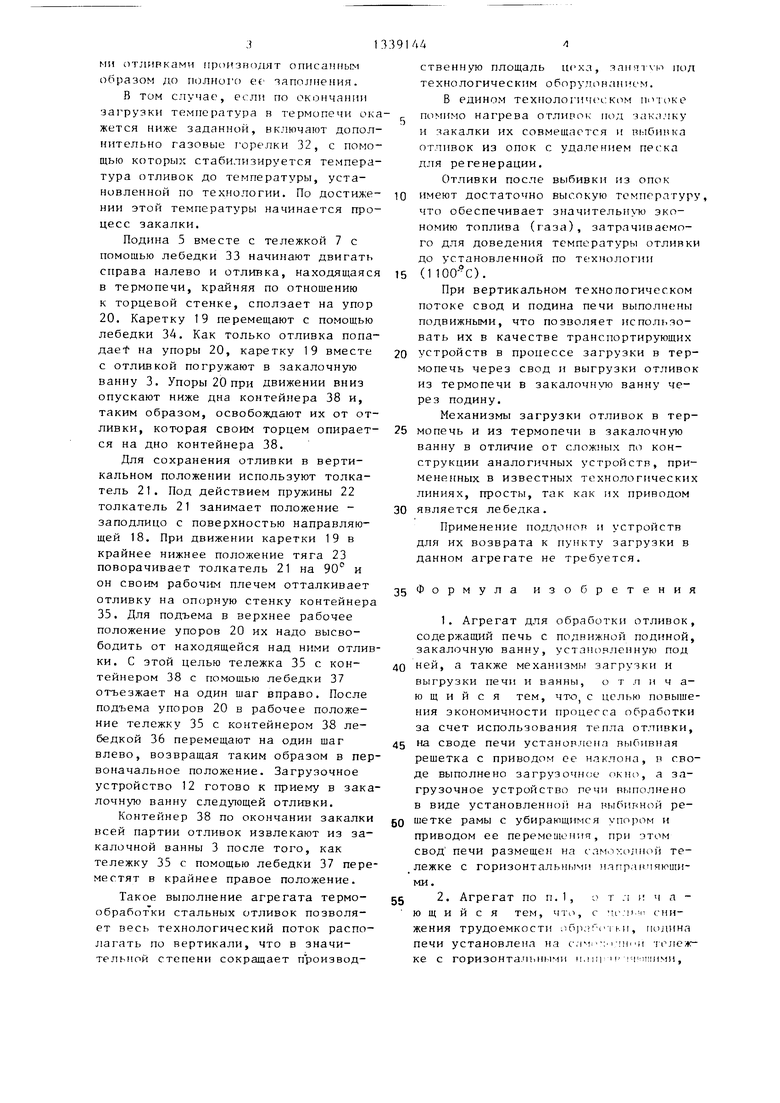

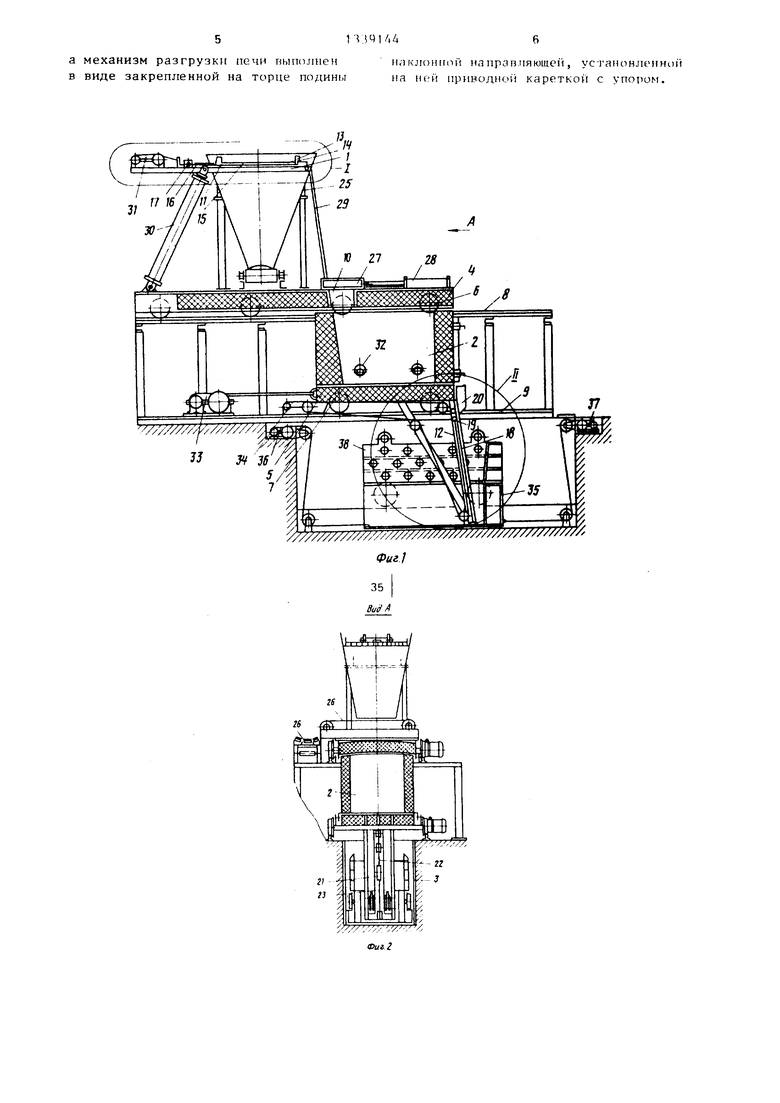

На фпг. 1 показан агрегат, разрез на фиг.2 - вид Л на фиг.1; на фиг.З- узел J на фиг.1 на фиг.4 - вид Б на фиг.З; на фиг .З - узел 11 на фи1 .1; на фиг.6 - вид В на iJjnr.S.

Агрегат С1)держит выбивную решетку 1, печь 2 и закагючную ванну 3. Печь 2 ги.пюлнена с подвижным CFUVIOM 4 и подиной 5. которые разменк Ны на самоходных тележках 6 п 7 соотнетстпен- но, двигающихся по г оризонтальным направляющим 8 и 9. В своде 4 печи 2 BbinojnieHO загрузочное окно 10. ( вод 4 соединен с загрузочным устройством 11 печи 2, подина 5 соед П1ена с загрузочным устройством 1 2 закалочной ванны 3. Заг рузочное устройство 11 термопечи 2 расположено на самоходной тележке 6 свода 4 и состоит из рамы 13, на KOTopoii закреплены подвижные упоры 14, соединенные со штангой 15, оснащенноГ пружиной 16 и электромагнитным фиксатором 17. Загрузочное устройство 12 закалочной ванны 3 смонтировано при помощи наклонной направляющей 18 на самоходной тележке 7 подины 5 и выполнено в виде закрепленных на каретке 19 упоров 20 и толкателя 21, снабженного пружиноГ 22 и тягой 23, соединенной с кареткой 19, которая размеп:е- на на направляющих 24 направляющей 18.

На самоходной теложке 6 допо.чни- TejnjHo смонтированы бункер 25, конвейеры 26, водоохлаждаемая заслонка 27 с гид,ро1;илпндром 28 п склиз 29. Выбивная решетка 1 связана с гидроцилиндром 30, на ней расположена лебедка 31. Тер пшечь оснащена газовыми горелками 32. Самоходная тележка 7 соединена с лебедкой 33, предназначе}П)ой для тгреодолення возникающего попьипенного трения отливок о подину при их загрузке в закалочную панну. Каретка 19 загрузочного ycTpoficTBd 12 соединена с лебедк1)11 34. в ч.пьа ванне 3 размещается те.чежкл V, с.чя чашыя с лебедками

)

Ь

5

0

5

0

5

0

5

ЗЬ и 37. На гч лгжке 3) -.т ь-щш ги н контейнер 38.

Технологическая .тпшия для термообработки (гальных от.пппок jiaOo i aer следующим образс)М.

Опоки с залитыми в них ог.минками отк. оочаются от вакуумной сети и сразу же после заливки устанавливаются на выбивную решетку 1. Опоку с помо- щьк1 подъемного крана поднимают над выбивкой решеткой. При этом отливка и формовочная смесь попадают на выбивную рещетку. Формовочная смесь попадает в бункер 25, а затем по конвейерам 26 транспортируется на участок регенерации (не показан), а от- .чивка остается }ш выбпвноГ решетке

I. Выбивная решетка с ni Moiiibio гидроцилиндра 28 наклоняется, а вместе с ней наклоняется и загрузочное устройство, 11 с отливкой. Отливка при этом несколько сползает по раме 13, но в дальнейшем фиксируется упорами 14. В этот момент упоры 14 занимают перпендикулярное положение по отно- lueHvno к раме 13. Такое их положение обеспечивается пружиной 16, штангой 15 и электромагнитным фиксатором 17. При дальнейшем наклоне выбивной решетки 1 лебедка 31 сдерживает от сползания и падения загрузочное устройство 11 с лежащей на ней отливкой. Как только выбивная решетка 1 займет крайнее верхнее положение, включают лебедку 31 и загрузочное устройство

IIвместе с отливкой по склизу 29 через загрузочное окно 10 плавно опускается на подину 5 печи 2. Торцы рамы 13 упираются в подину 5, а отливка пока находится на упорах 14. При выключении фиксатора 17 под действием веса отливки упоры 14 занимают параллельное положение по отношению к раме 13, и отливка сползает

на подину 5. Далее загрузочное устройство 11 с помощью лебедки 31 поднимают наверх, при этом, как только упоры 14 минуют загрузочное окно 10, пружина 16 возвратит упоры 14 и первоначальное положение, а вкл оченный фиксатор 17 фиксирует что п пожение. После загрузки отливки, в ii рмопечь заслонку 27 закрывают, ( амоходную тележку 6 свода 4 передни ают слева направо для приема следующей от.чивки. Шаг самоходной тележки 6 .чнли- вают в зависимости от r-an,Ji)iria отлин- ки. Операцию загрузки печи 2 г. отливками произно/итт описанным образом до полного ее таполнения.

В том случае, если по окончании загрузки температура в термопечи окжется ниже заданной, включают дополнительно газовые Т орелки 32, с помощью которых стабилизируется температура отливок до температуры, установленной по технологии. По достижении этой температуры начинается процесс закалки.

Подина 5 вместе с тележкой 7 с помошью лебедки 33 начинают двигать справа налево и отливка, находящаяс в термопечи, крайняя по отношению к тордевой стенке, сползает на упор 20. Каретку 19 перемещают с помощью лебедки 34. Как только отливка попа- дaet на упоры 20, каретку 19 вместе с отливкой погружают в закалочную ванну 3. Упоры 20 при движении вниз опускают ниже дна контейнера 38 и, таким образом, освобождают их от отливки, которая своим тордем опирается на дно контейнера 38.

Для сохранения отливки в вертикальном положении используют толкатель 21. Под действием пружины 22 толкатель 21 занимает положение - заподлицо с поверхностью направляющей 18. При движении каретки 19 в крайнее нижнее положение тяга 23 поворачивает толкатель 21 на 90° и он своим рабочим плечем отталкивает отливку на опорную стенку контейнера 35. Для подъема в верхнее рабочее положение упоров 20 их надо высвободить от находящейся над ними отливки. С зтой целью тележка 35 с контейнером 38 с помощью лебедки 37 отъезжает на один щаг вправо. После подъема упоров 20 в рабочее положение тележку 35 с контейнером 38 лебедкой 36 перемещают на один шаг влево, возвращая таким образом в первоначальное положение. Загрузочное устройство 12 готово к приему в закалочную ванну следующей отливки.

Контейнер 38 по окончании закалки всей партии отливок извлекают из закалочной ванны 3 после того, как тележку 35 с помощью лебедки 37 переместят в крайнее правое положение.

Такое выполнение агрегата термо- обработ ки стальных отливок позволяет весь технологический поток располагать по вертикали, что в значительной степени сокращает производственную площадь цсхл, заияплчо под технологическим оборудованнем.

В едином технологич(ч;кс1м потоке помимо нагрева ОТЛИРОК под закплку и закалки их совмещается и вр 1бинка отливок из опок с удалением песка Д1тя регенерации.

Отливки после выбивки из опок имеют достаточно высокую температуру, что обеспечивает значительичто экономию топлива (газа), затрачиваемого для доведения температуры отливки до установленной по технологии (1100°С).

При вертикальном технологическом потоке свод и подина печи выполнены подвижными, что позволяет использовать их в качестве транспортирующих устройств в процессе загрузки в термопечь через свод и выгрузки отливок из термопечи в закалочную ванну через подину.

Механизмы загрузки отливок в тер- мопечь и из термопечи в закалочную ванну в отличие от сложных по конструкции аналогичных устройств, примененных в известных технологических линиях, просты, так как их приводом является лебедка.

Применение поддоноп и устройств для их возврата к пункту загрузки в данном агрегате не требуется.

Формула изобретения

1. Агрегат для обработки отливок, содержащий печь с подвижной подиной, закалочную ванну, устатювленную под

ней, а также механизмы загрузки и

выгрузки печи и ванны, о т л и ч а- ю щ и и с я тем, что с целью повышения экономичности процесса обработки за счет использования тепла отливки,

на своде печи устанор.пс на выбивная рещетка с приводом ее наклона, в своде выполнено загрузочное окно, а загрузочное устройство печи выполнено в виде установленной на рыбирной решетке рамы с убирающимся упором и приводом ее перемеиюния, при этом свод печи размещен на слмохолной тележке с горизонтальнр Г1И нлпранпяющи- ми.

2. Агрегат по п. 1 , о т ;i и ч а - ю щ и и с я тем, что, с 4i . ii--i снижения трудоемкости обр; Г ( -| ки, подина печи установлена на с .ти : I-;IIMII толеж- ке с горизонтальными n.iiii м- ч мшими.

5rviqi/ A6

a механизм разгрузки печи выполненн.чклонной нлпрап.пяюще, устанонлеч1шч |

в виде закрепленной на торце подинына ней приводно кареткой с упором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления отливок | 1987 |

|

SU1597248A1 |

| Автоматическая линия для производства термообработанных литых деталей | 1980 |

|

SU876294A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Установка для выбивки стержней из отливок | 1983 |

|

SU1126368A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

| Установка для выбивки литейных форм | 1980 |

|

SU899265A1 |

| УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И ВИБРАЦИОННОЕ ВЫБИВНОЕ УСТРОЙСТВО | 1990 |

|

RU2015840C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ | 1961 |

|

SU152728A1 |

| Механизированная линия для изготовления отливок | 1988 |

|

SU1675043A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

Изобретение относится к машиностроению и предназначено для освобож дения отливок от формовочной смеси и их термической обработки. Цель изобретения-повышение экономичности процесса обработки за счет использования при термообработке тепла отливки, а также снижение трудоемкости обработки. Агрегат содержит установленные ступенчато одну под другой ванну, печь и выбивную решетку. Свод и подина печи установлены на самоходных тележках с горизонтальными направляющими. На своде печи установлена выбивная решетка с приводом ее наклона, на которой размещена рама с убирающимся упором и приводом ее перемещения по решетке. В своде печи выполнено окно. На торце подины закреплена наклонная направляющая с установленной на ней приводной кареткой с упором. 1 з.п. ф-лы, 6 ил.

//////////////////////77//7//7////////////////////// Фиг

35

ВиИ А

/V

, -11 т rh,

ze.

сриг 3

г,

&

LL

18 2

Фие.6

Составитель Г. Максименко Редактор И. Гунько Техред М.Ходанич Корректор И.Эрдейи

Заказ 4185/18Тираж 549Подписное

ВНИИПН J ocyiiapcTEieHiioi o комитета СССР

ПС) /tiMia.M изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Произ1и1дс пс1и1о-1111,ч11графическое предприятие, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU402557A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для термической обработки изделий | 1969 |

|

SU443923A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1985-08-05—Подача