Изобретение относится к машиностроению, а именно к созданию гибких сварочйых производств, например, для сварки кузовов автомобилей с использованием роботов и позволяет на стадии проектирования найти оптимальное положение робота относительно изделия ,

Целью изобретения является снижение затрат на наладку гибких сварочных линий и расширение возможностей оптимизации их производительности.

Указанная цель достигается тем.

что в электрододержателе сварочных кле-15 винты 3, предназначенные для имитащей в места установки электродов устанавливают керны, проходят траекторию сварки и, визуально изучая точки кернения, вводят корректировки. Свариваемое изделие установлено на тележку посредством электроизоляционных вставок, керны также установлены в клещах посредством таких вставок, а электрододержатели, изделие и каждый из кернов снабжены электрическими контактами и связаны с системой управления. Кроме того, керны-снабжают изолированными упорами для проверки шунтирования, которые также снабжают электрическими контактами и связывают с системой управления. В процессе обучения траекторию сварки проходят несколько раз, визуально изучают точки кернений и оптимизируют траекторию с учетом разброса точек.

Таким образом, из самых труднодоступных мест, не находясь в опасной зоне работы робота, можно получать информацию о работе стенда, а именно не коснулись ли электрододержатели металла изделия в процессе движения, как сомкнулись клещи - на изделии или мимо него, не задевают ли при смыкании клещей электрододержатели или упор за металл изделия, что недопус- тимо. Кроме того, на изделии остаетс след керна в местах будущих точек сварки. По ним можно вводить корректировки. По многократным испытаниям можно наблюдать картину рассеяния точек сварки, т.е. следов керна. Способ позволяет полностью отладить программу, подобрать оптимальное по производительности место стояния робота

при многократных испытаниях на любых 5 ° замкнулись только между собой.

изделиях Ш1И даже группах изделии.

При переналадке конкретной гибкой сваркой линии и отладке программ на новое изделие электрододержатели еле

дует оснастить кернами и прогнать изделие по траектории сварки сначала один раз, затем многократно. Цель достигается и при использовании способа для изготовления пластмассовых изделий или стеклопластиковых макетов свариваемых узлов.

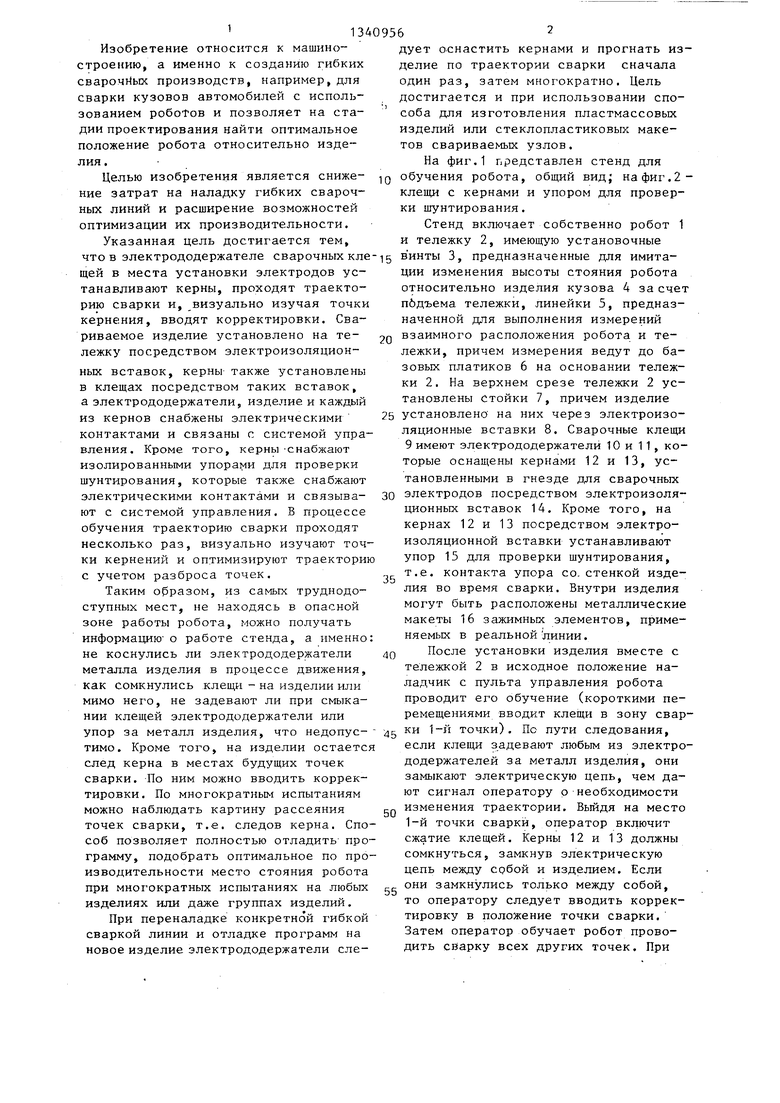

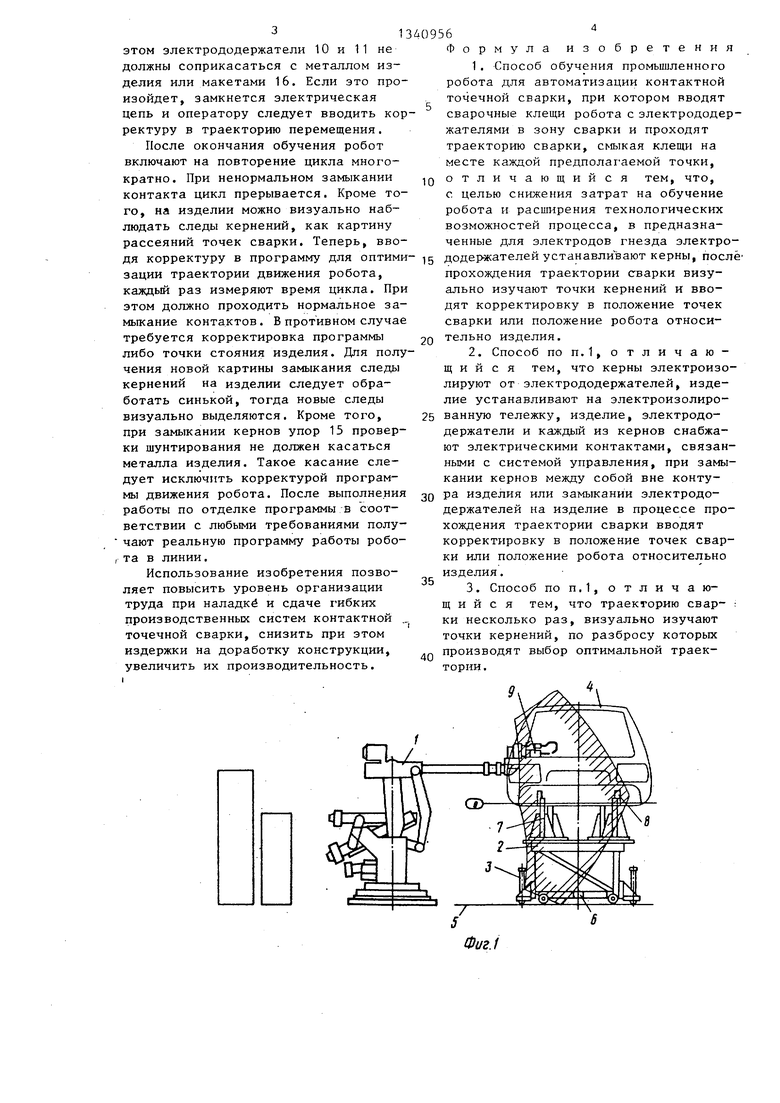

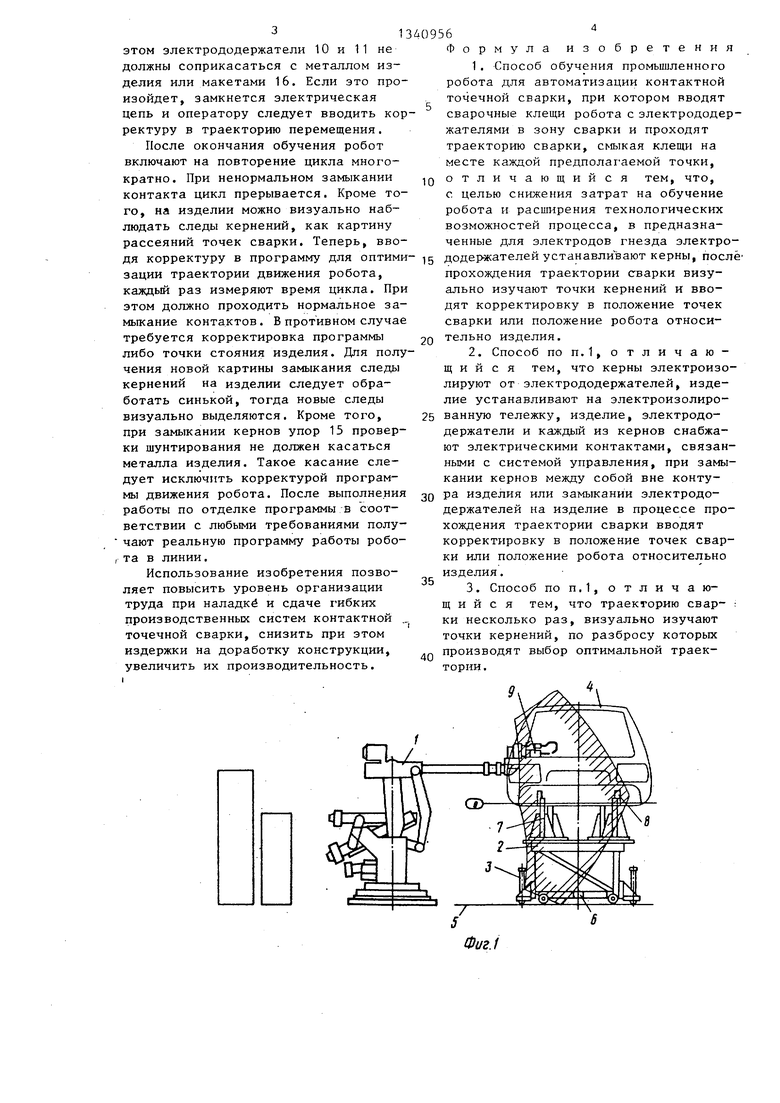

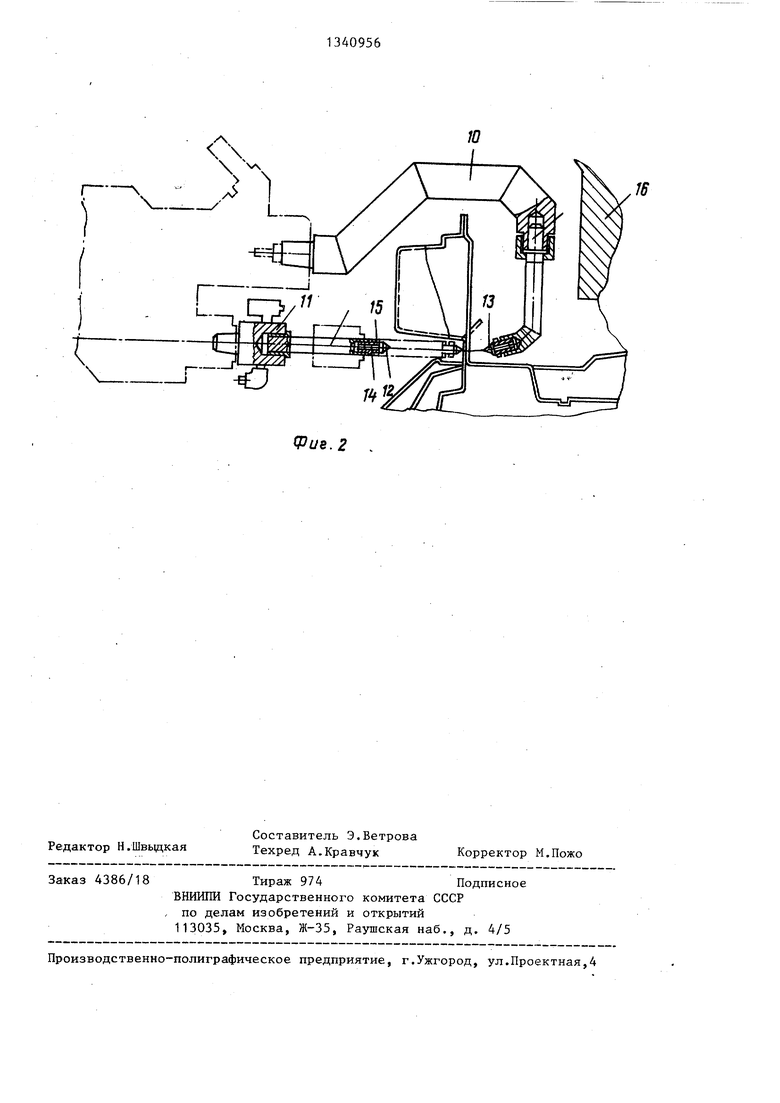

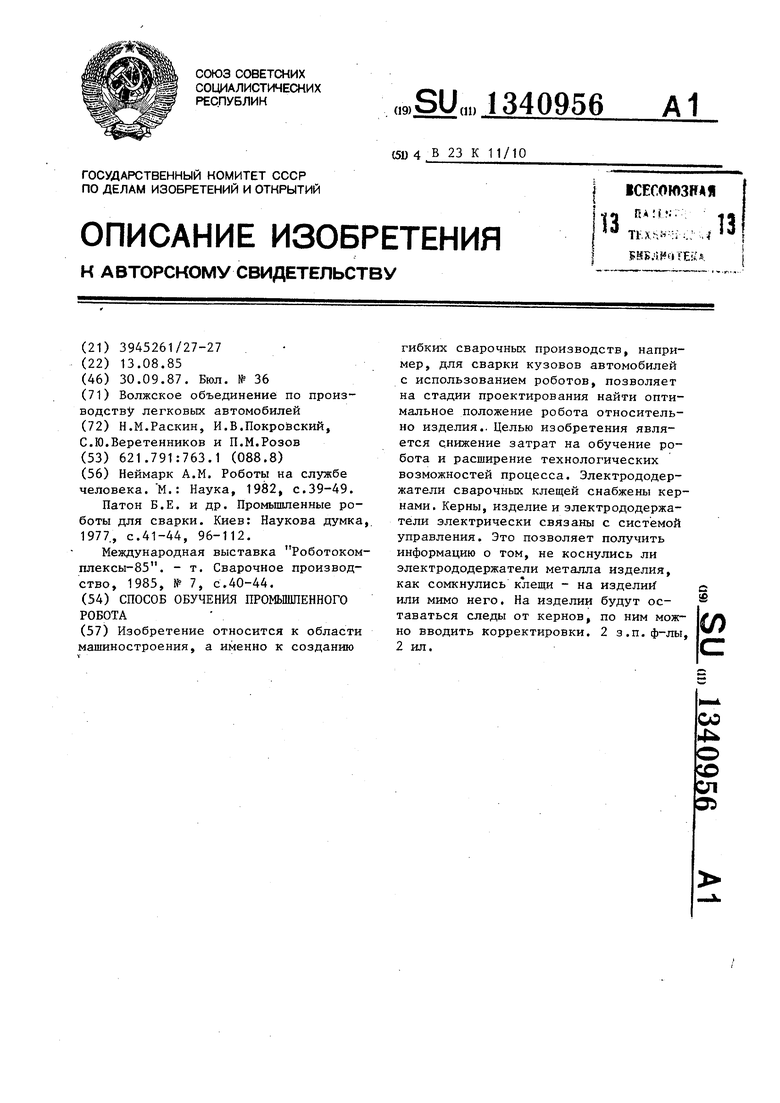

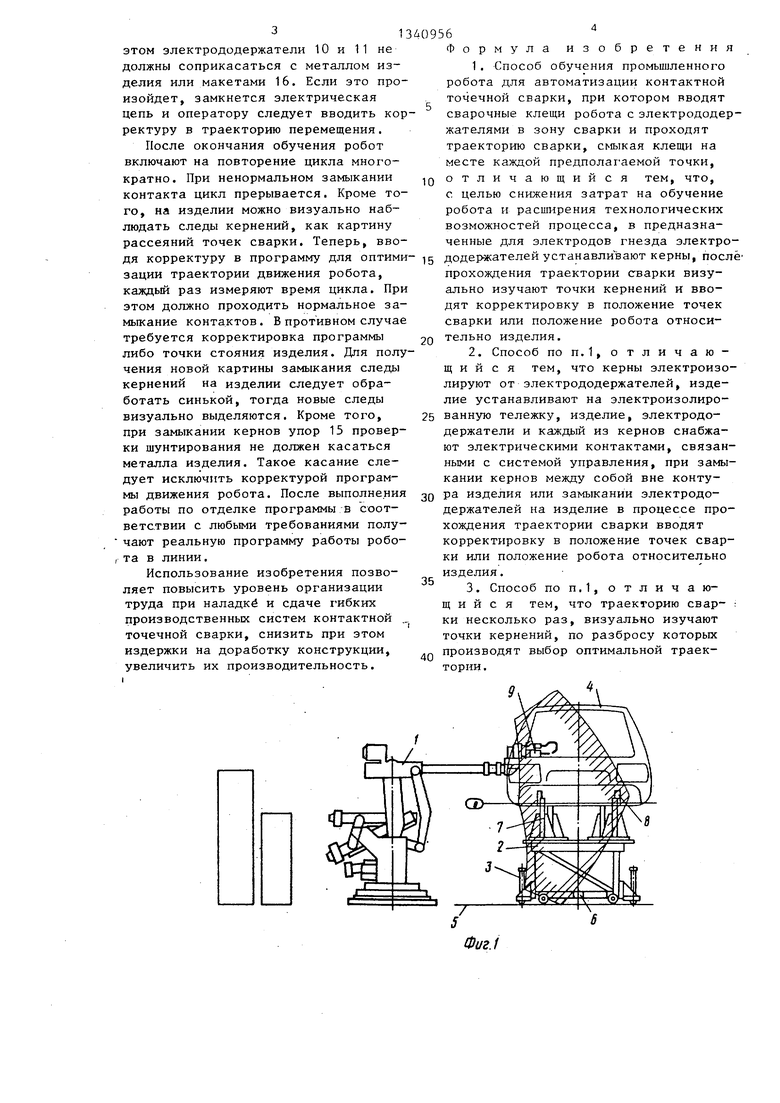

На фиг.1 представлен стенд для обучения робота, общий вид; на фиг.2- клещи с кернами и упором для проверки шунтирования.

Стенд включает собственно робот 1 и тележку 2, имеющую установочные

ции изменения высоты стояния робота относительно изделия кузова 4 за счет пбдъема тележки, линейки 5, предназначенной для выполнения измерений взаимного расположения робота и тележки, причем измерения ведут до базовых платиков 6 на основании тележки 2. На верхнем срезе тележки 2 установлены Стойки 7, причем изделие

установлено на них через электроизоляционные вставки 8. Сварочные клещи 9 имеют электрододержатели 10 и 1 1 , которые оснащены кернами 12 и 13, установленными в гнезде для сварочных электродов посредством электроизоляционных вставок 14. Кроме того, на кернах 12 и 13 посредством электроизоляционной вставки устанавливают упор 15 для проверки шунтирования, т.е. контакта упора со. стенкой изделия во время сварки. Внутри изделия могут быть расположены металлические макеты 16 зажимньЕх элементов, применяемых в реальной линии.

После установ-ки изделия вместе с тележкой 2 в исходное положение наладчик с пульта управления робота проводит его обучение (короткими перемещениями вводит клещи в зону сварки 1-й точки). По пути следования, если клещи задевают любым из электро- додержателей за металл изделия, они замыкают электрическую цепь, чем дают сигнал оператору о необходимости изменения траектории. Выйдя на место 1-й точки сварки, оператор включит сжатие клещей. Керны 12 и 13 должны сомкнуться, замкнув электрическую цепь между сдбой и изделием. Если

то оператору следует вводить корректировку в положение точки сварки. Затем оператор обучает робот проводить сварку всех других точек. При

этом электрододержатели 10 и 11 не должны соприкасаться с металлом изделия или макетами 16. Если это произойдет, замкнется электрическая цепь и оператору следует вводить корректуру в траекторию перемещения. После окончания обучения робот включают на повторение цикла многократно. При ненормальном замыкании контакта цикл прерывается, Кроме того, на изделии можно визуально наблюдать следы кернений, как картину рассеяний точек сварки. Теперь, вводя корректуру в программу для оптими- д додержателеи устанавливают керны, после

зации траектории движения робота, каждый раз измеряют время цикла. При этом должно проходить нормальное замыкание контактов. В противном случае требуется корректировка программы либо точки стояния изделия. Для получения новой картины замыкания следы кернений на изделии следует обработать синькой, тогда новые следы визуально выделяются. Кроме того, при замыкании кернов упор 15 проверки шунтирования не должен касаться металла изделия. Такое касание следует исключить корректурой программы движения робота. После выполнения работы по отделке программы в соответствии с любыми требованиями получают реальную программу работы робота в линии.

Использование изобретения позволяет повысить уровень организации труда при наладке и сдаче гибких производственных систем контактной ... точечной сварки, снизить при этом издержки на доработку конструкции, увеличить их производительность.

Формула изобретения

1 . Способ обучения промышленного робота для автоматизации контактной точечной сварки, при котором вводят сварочные клещи робота с электрододер- жателями в зону сварки и проходят траекторию сварки, смыкая клещи на месте каждой предполагаемой точки, отличающийся тем, что, с целью снижения затрат на обучение робота и расширения технологических возможностей процесса, в предназначенные для электродов гнезда электро0

5

0

5

0

прохождения траектории сварки визуально изучают точки кернений и вводят корректировку в положение точек сварки или положение робота относительно изделия.

2.Способ поп.1,отличаю- щ и и с я тем, что керны электроизо- лируют от электрододержателей, изделие устанавливают на электроизолированную тележку, изделие, электрододержатели и каждый из кернов снабжают электрическими контактами, связанными с системой управления, при замыкании кернов между собой вне контура изделия или замыкании электрододержателей на изделие в процессе прохождения траектории сварки вводят корректировку в положение точек сварки или положение робота относительно изделия.

3.Способ поп.1,отличающ и и с я тем, что траекторию свар- : ки несколько раз, визуально изучают точки кернений, по разбросу которых производят выбор оптимальной траектории.

us.2 .

Редактор Н.Швьщкая

Составитель Э.Ветрова Техред А.Кравчук

Заказ 4386/18Тираж 974Подписное

ВНИИПИ Государственного комитета СССР , по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочные клещи для контактной точечной сварки | 1985 |

|

SU1291333A1 |

| Робототехнический комплекс для контактной точечной сварки | 1985 |

|

SU1324799A1 |

| Клещи для сварочных точечных машин | 1989 |

|

SU1698014A1 |

| Робот для контактной точечной сварки | 1985 |

|

SU1258654A1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1815076A1 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2013 |

|

RU2542187C2 |

| РОБОТИЗИРОВАННЫЙ МОДУЛЬ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2005 |

|

RU2304498C2 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2002 |

|

RU2224637C1 |

| Устройство для контактной точечной сварки | 1988 |

|

SU1698013A1 |

| СВАРОЧНЫЕ КЛЕЩИ | 2004 |

|

RU2255847C1 |

Изобретение относится к области машиностроения, а именно к созданию гибких сварочных производств, например, для сварки кузовов автомобилей с использованием роботов, позволяет на стадии проектирования найти оптимальное положение робота относительно изделия.. Целью изобретения является снижение затрат на обучение робота и расширение технологических возможностей процесса. Электрододер- жатели сварочных клещей снабжены кернами. Керны, изделие иэлектрододержа- тели электрически связаны с системой управления. Это позволяет получить информацию о том, не коснулись ли электрододержатели металла изделия, как сомкнулись клещи - на изделий или мимо него. На изделии будут оставаться следы от кернов, по ним можно вводить корректировки. 2 з.п.ф-лы, 2 ил. а СО 4 О СО ел

| Неймарк A.M | |||

| Роботы на службе человека | |||

| М.: Наука, 1982, с.39-49 | |||

| Патон Б.Е | |||

| и др | |||

| Промышленные роботы для сварки | |||

| Киев: Наукова думка, | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| - т | |||

| Сварочное производство, 1985, № 7, с.40-44. | |||

Авторы

Даты

1987-09-30—Публикация

1985-08-13—Подача