134

еров 12, 1 подачи и удаления изделий, между которыми, перпендикулярно им расположены ряды комплектов оборудования из смонтированных на раме 2 сборочного стенда 3, печи предварительного подогрева перед заливкой, формы 5 и трех поддонов 6. Под ними Смонтирован двухдепной конвейер 7 имеющий механизм его подъема и опускания в виде рычагов, соединенных с приводным винтом. В форме и печи установлены призмы для удержания пор1

Изобретение относится к оборудованию для изготовления холодильной техники и может быть использовано при мелкосерийном и массовом произ- водстве узлов бытовых холодильников с пенополиуретановой теплоизоляцией.

Цель изобретения расширение технологических возможностей, упрощение Конструкции и повышение надежносфи

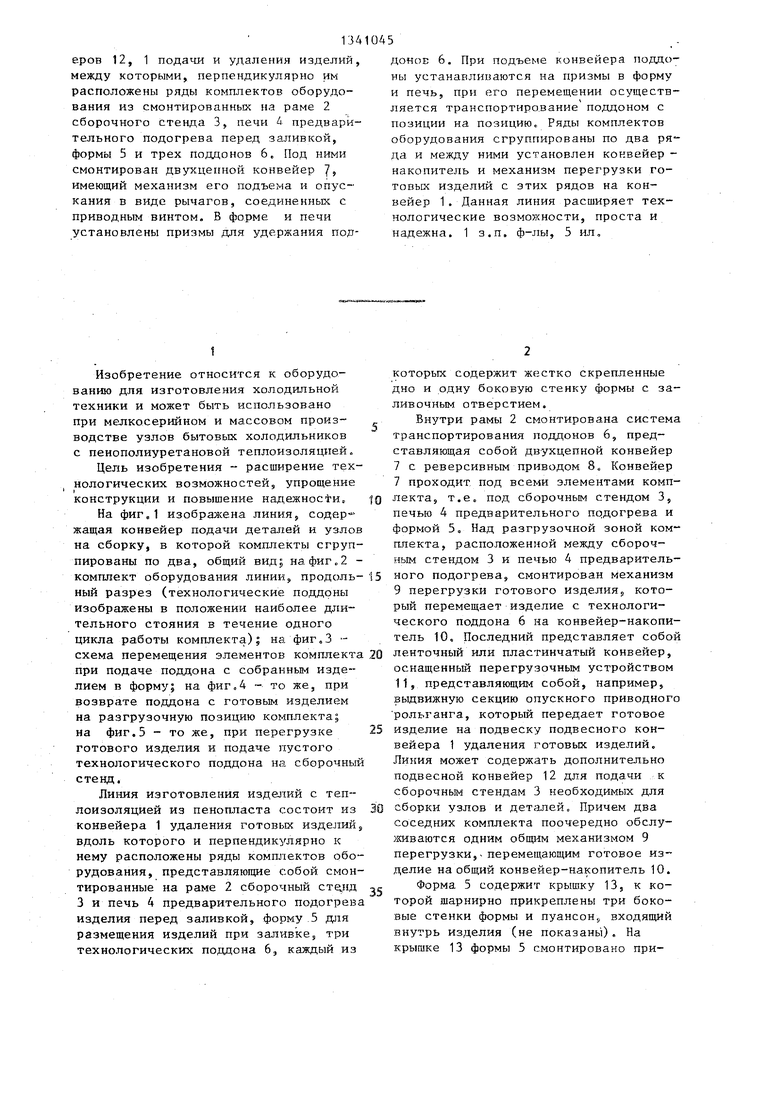

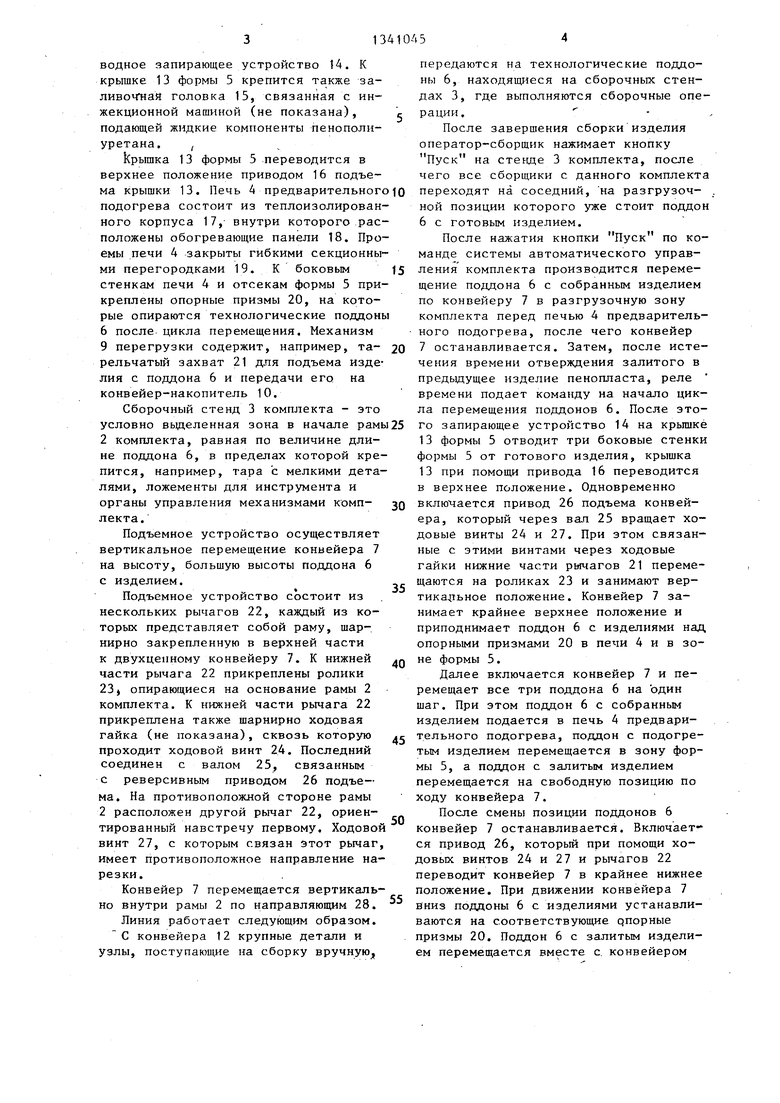

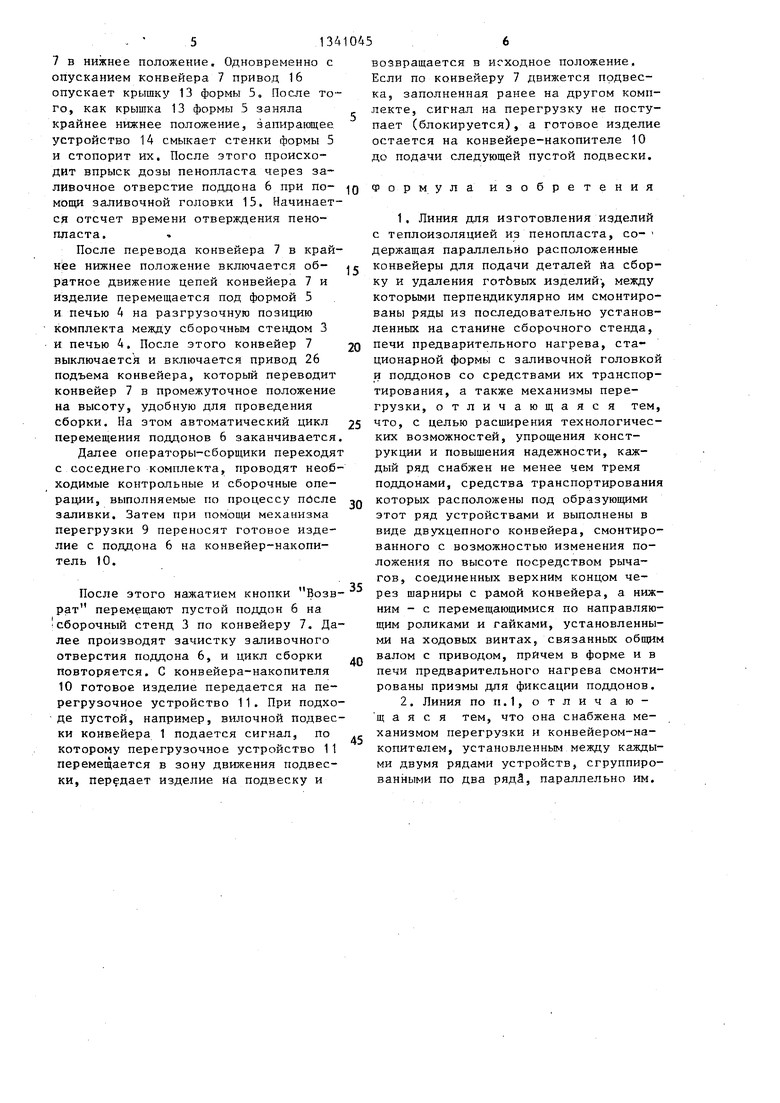

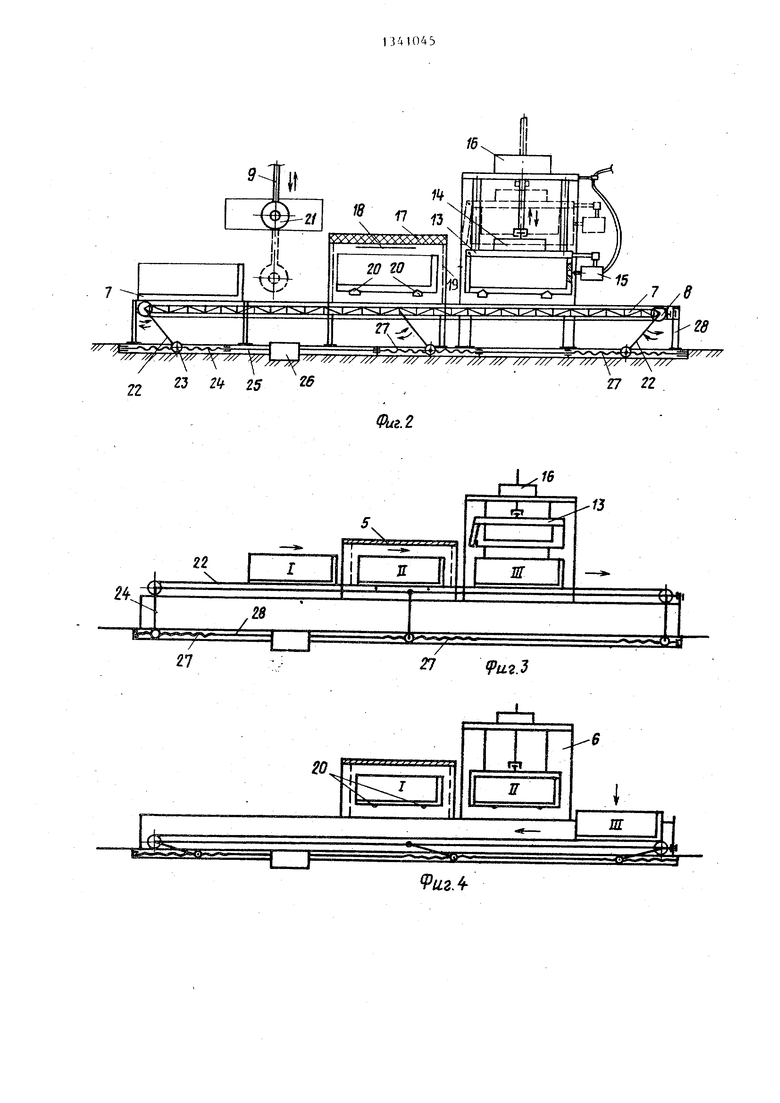

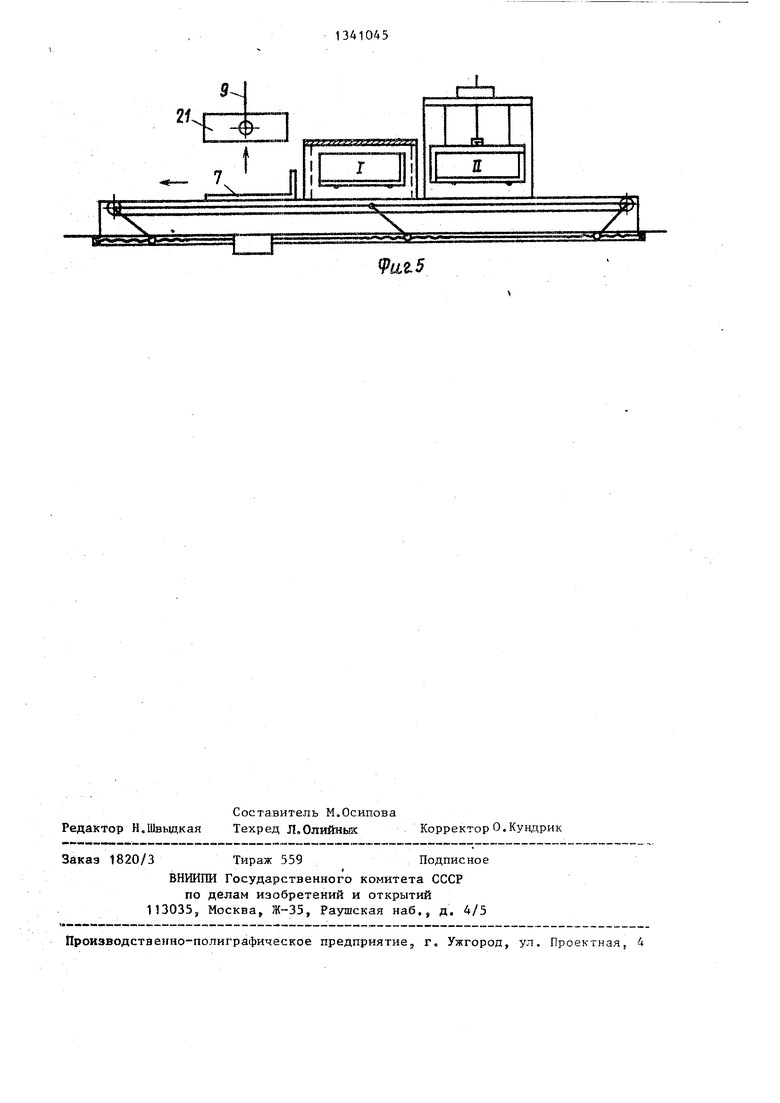

На фиг,1 изображена линия, содер- жащая конвейер подачи деталей и узлов на сборку, в которой комплекты сгруппированы по два, общий вид5 на фиг.2 - Комплект оборудования линии, продоль- ный разрез (технологические поддоны изображены в положении наиболее длительного стояния в течение одного цикла работы комплекта); на фиг.3 - схема перемещения элементов комплекта при подаче поддона с собранным изделием в форму; на фиг,4 то же, при возврате поддона с готовым изделием на разгрузочную позицию комплекта; на фиг.5 - то же, при перегрузке готового изделия и подаче пустого технологического поддона на сборочный стенд.

Линия изготовления изделий с теплоизоляцией из пенопласта состоит из конвейера 1 удаления готовых изделийs вдоль которого и перпендикулярно к нему расположены ряды комплектов оборудования, представляющие собой смонтированные на раме 2 сборочный ст(нд 3 и печь 4 предварительного подогрева изделия перед заливкой, форму 5 для размещения изделий при заливке, три технологических поддона 6, каждый из

045

донов 6. При подъеьш конвейера поддоны устанавливаются на призмы в форму и печь, при его перемещении осуществляется транспортирование поддоном с Позиции на позицию,, Ряды комплектов оборудования сгруппированы по два ряда и между ними установлен конвейер - накопитель и механизм перегрузки готовых изделий с этих рядов на конвейер 1. Данная линия расширяет технологические возможности, проста и надежна. 1 з.п. ф-лы, 5 ил.

которых содержит жестко скрепленные дно и одну боковую стенку формы с заливочным отверстием.

Внутри рамы 2 смонтирована система транспортирования поддонов 6, представляющая собой двухцепной конвейер 7 с реверсивным приводом 8. Конвейер 7 проходит под всеми элементами комплекта, т.е. под сборочным стендом 3, печью 4 предварительного подогрева и формой 5„ Над разгрузочной зоной ком плекта, расположенной между сборочным стендом 3 и печью 4 предварительного подогрева, смонтирован механизм 9 перегрузки готового изделияj который перемещает изделие с технологического поддона 6 на конвейер-накопитель 10, Последний представляет собой ленточный или пластинчатый конвейер, оснащеиньй перегрузочным устройством 11, представляющим собой, например вьщвижную секцию опускного приводного рольганга, который передает готовое изделие на подвеску подвесного конвейера 1 удаления готовых изделий. Линия может содержать дополнительно подвесной конвейер 12 для подачи к сборочным стендам 3 необходимых для сборки узлов и дет;1лей. Причем два соседних комплекта поочередно обслуживаются одним общим механизмом 9 перегрузки, - перемещающим готовое изделие на общий конвейер-накопитель 10.

Форма 5 содержит крышку 13, к которой шарнирно прикреплены три боковые стенки формы и пуансон,, входящий внутрь изделия (не показаны). На крышке 13 формы 5 смонтировано приводное запирающее устройство 14. К крышке 13 формы 5 крепится также за- ливочТ1ая головка 15, связанная с ин- жекционной машиной (не показана), подающей жидкие компоненты пенополиуретана, ,

Крышка 13 формы 5 переводится в верхнее положение приводом 16 подъема крышки 13. Печь 4 предварительного подогрева состоит из теплоизолированного корпуса 17, внутри которого расположены обогревающие панели 18. Проемы печи 4 закрыты гибкими секционными перегородками 19. К боковым стенкам печи 4 и отсекам формы 5 прикреплены опорные призмы 20, на которые опираются технологические поддоны 6 после цикла перемещения. Механизм 9 перегрузки содержит, например, та- рельчатый захват 21 для подъема изделия с поддона 6 и передачи его на конвейер-накопитель 10.

Сборочный стенд 3 комплекта - это условно выделенная зона в начале рамы 2 комплекта, равная по величине длине поддона 6, в пределах которой крепится, например, тара с мелкими деталями, ложементы для инструмента и органы управления механизмами комп- лекта.

Подъемное устройство осуществляет вертикальное перемещение конвейера 7 на высоту, большую высоты поддона 6 с изделием.

Подъемное устройство состоит из нескольких рычагов 22, каждый из которых представляет собой раму, шар- нирно закрепленную в верхней части к двухцепному конвейеру 7. К нижней части рычага 22 прикреплены ролики 23J опирающиеся на основание рамы 2 комплекта. К нижней части рычага 22 прикреплена также шарнирно ходовая гайка (не показана), сквозь которую проходит ходовой винт 24. Последний соединен с валом 25, связанным с реверсивным приводом 26 подъема. На противоположной стороне рамы 2 расположен другой рычаг 22, ориентированный навстречу первому. Ходовой винт 27, с которым связан Этот рычаг, имеет противоположное направление нарезки.

Конвейер 7 перемещается вертикально внутри рамы 2 по направляющим 28.

Линия работает следующим образом.

С конвейера 12 крупные детали и узлы, поступающие на сборку вручную

с

5 0

5 Q

Q с

0

передаются на технологические поддоны 6, находящиеся на сборочных стендах 3, где выполняются сборочные операции . ,

После завершения сборки изделия оператор-сборщик нажимает кнопку Пуск на стенде 3 комплекта, после чего все сборщики с данного комплекта переходят на соседний, на разгрузоч- , ной позиции которого уже стоит поддон

6с готовым изделием.

После нажатия кнопки Пуск по команде системы автоматического управления комплекта производится перемещение поддона 6 с собранным изделием по конвейеру 7 в разгрузочную зону комплекта перед печью 4 предварительного подогрева, после чего конвейер

7останавливается. Затем, после истечения времени отверждения залитого в предыдущее изделие пенопласта, реле времени подает команду на начало цикла перемещения поддонов 6. После этого запирающее устройство 14 на крышке 13 формы 5 отводит три боковые стенки формы 5 от готового изделия, крышка 13 при помощи привода 16 переводится

в верхнее положение. Одновременно включается привод 26 подъема конвейера, который через вап 25 вращает ходовые винты 24 и 27. При этом связанные с этими винтами через ходовые гайки нижние части рычагов 21 перемещаются на роликах 23 и занимают вер- тикальное положение. Конвейер 7 занимает крайнее верхнее положение и приподнимает поддон 6 с изделиями над опорными призмами 20 в печи 4 и в зоне формы 5.

Далее включается конвейер 7 и перемещает все три поддона 6 на один шаг. При этом поддон 6 с собранным изделием подается в печь 4 предварительного подогрева, поддон с подогретым изделием перемещается в зону формы 5, а поддон с запитым изделием перемещается на свободную позицию по ходу конвейера 7.

После смены позиции поддонов 6 конвейер 7 останавливается. Включается привод 26, которьй при помощи ходовых винтов 24 и 27 и рычагов 22 переводит конвейер 7 в крайнее нижнее положение. При движении конвейера 7 вниз поддоны 6 с изделиями устанавливаются на соответствующие рпорные призмы 20. Поддон 6 с залитым изделием перемещается вместе с. конвейером

7 в нижнее положение. Одновременно с опусканием конвейера 7 привод 16 опускает крышку 13 формы 5, После того, как крышка 13 формы 5 заняла крайнее нижнее положение, запирающее устройство 14 смыкает стенки формы 5 и стопорит их. После этого происходит впрыск дозы пенопласта через заливочное отверстие поддона 6 при по- мощи заливочной головки 15. Начинается отсчет времени отверждения пенопласта.

После перевода конвейера 7 в крайнее нижнее положение включается об

ратное движение цепей конвейера 7 и изделие перемещается под формой 5 и печью 4 на разгрузочную позицию комплекта межДу сборочным стендом 3 и печью 4. После этого конвейер 7 выключается и включается привод 26 подъема конвейера, который переводит конвейер 7 в промежуточное положение на высоту, удобную для проведения сборки. На этом автоматический цикл перемещения поддонов 6 заканчивается. Далее операторы-сборщики переходят с соседнего комплекта, проводят необходимые контрольные и сборочные операции, выполняемые по процессу пйсле заливки. Затем при помощи механизма перегрузки 9 переносят готовое изделие с поддона 6 на конвейер-накопитель 10.

После этого нажатием кнопки Возв- рат перемещают пустой поддон 6 на

(Сборочный стенд 3 по конвейеру 7. Далее производят зачистку заливочного отверстия поддона 6, и цикл сборки повторяется. С конвейера-накопителя 10 готовое изделие передается на перегрузочное устройство 11. При подхо де пустой, например, вилочной подвески конвейера 1 подается сигнал, по которому перегрузочное устройство 11 перемещается в зону движения подвески, передает изделие на подвеску и

5

0 5 «

...

5

возвращается в исходное положение. Если по конвейеру 7 движется подвеска, заполненная ранее на другом комплекте, сигнал на перегрузку не поступает (блокируется), а готовое изделие остается на конвейере-накопителе 10 до подачи следующей пустой подвески.

Формула изобретения

1.Линия для изготовления изделий с теплоизоляцией из пенопласта, со- держащая параллельно расположенные конвейеры для подачи деталей йа сборку и удаления готЪвых изделий , между которыми перпендикулярно им смонтированы ряды из последовательно установленных на станине сборочного стенда, печи предварительного нагрева, стационарной формы с заливочной головкой и поддонов со средствами их транспортирования, а также механизмы перегрузки, отличающаяся тем, что, с целью расширения технологических возможностей, упрощения конструкции и повышения надежности, каждый ряд снабжен не менее чем тремя поддонами, средства транспортирования которых расположены под образующими этот ряд устройствами и выполнены в виде двухцепного конвейера, смонтированного с возможностью изменения положения по высоте посредством рычагов, соединенных верхним концом через шарниры с рамой конвейера, а нижним - с перемещающимися по направляющим роликами и гайками, установленными на ходовых винтах, связанных обпщм валом с приводом, причем в форме и в печи предварительного нагрева смонтированы призмы для фиксации поддонов.

2.Линия по п.1, о т л и ч а ю - щ а я с я тем, что она снабжена механизмом перегрузки и конвейером-на- копитбшем, установленным между каждыми двумя рядами устройств, сгруппированными по два рядЗ, параллельно им.

23 гц- 25

6

//// /// /// /// /// )1У/ /У ///

Т7 22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Линия для заливки пакетов роторов | 1980 |

|

SU882698A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Межоперационный конвейер для транспортирования изделий между позициями обработки | 1990 |

|

SU1819843A1 |

Изобретение относится к оборудованию для изготовления изделий с теплоизоляцией из пенопласта, а именно холодильников. Цель изобретения - расширение технологических возможностей, упрощение конструкции и повышение надежности. Линия для изготовления изделий с теплоизоляцией из пенопласта, получаемой заливкой,состоит из параллельно расположенных конвейПв JJJ. сл со 4;; ел

21

rVi

/

21 аг.З

(Ptiz.

| Stationary foaming plant for refrigirators (SF-system) | |||

| Maschi- nenfabrik Hennecke GMBH, ФРГ, 1977, № 8 | |||

| , |

Авторы

Даты

1987-09-30—Публикация

1984-12-30—Подача