(54) ЛИНИЯ ДЛЯ ЗАЛИВКИ ПАКЕТОВ РОТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для заливки пакетов роторов | 1985 |

|

SU1380856A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ | 1961 |

|

SU152728A1 |

| Автоматическая литейная линия | 1954 |

|

SU114429A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| ЛИТЕЙНАЯ ЛИНИЯ | 1991 |

|

RU2029659C1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Линия для изготовления отливок в безопочных формах с вертикальным разъемом | 1989 |

|

SU1708511A1 |

| Автоматическая литейная линия и устройство для отрезки заливов от стояка для нее | 1990 |

|

SU1763088A1 |

I

Изобретение относится к литейному производству, а именно к автоматизации процесса заливки пакетов роторов электродвигателей.

Наиболее близкой по технической сущности и достигаемому результату является механизированная линия для заливки пакетов роторов электродвигателей, включающая пневмопресс для сборки заготовок в пакет ротора и консольно-повторный кран для установки набранного пакета ротора на поддон печного конвейера или на лоток-накопитель. Пакет перемещается через печь нагрева посредством толкателя. Нагретый пакет ротора электротельфером, перемещающимся по монорельсу, загружается в вибропресс, где производится заливка пакета ротора. Заливка специальным сплавом производится вручную ковшом, при заливке алюминием используется дозатор. Залитый ротор злектротельфером загружают на технологический конвейер и транспортируют через холодильник к прессу выбивки оправок, где производят обрезку литниковой системы и выбивку литейной оправки 1.

Недостатки указанной линии - низкая производительность и нестабильное качество залитых пакетов роторов.

Цель изобретения - повышение качества и производительности заливки роторов.

Поставленная цель достигается тем, что линия, включающая связанные между собой передающими и транспортными средствами последовательно установленные устройства для

10 сборки и опрессовки пакетов роторов, накопитель, нагревательную печь, литейную машину, заливочное устройство, технологический конвейер с холодашьником и пресс выбивки оправок, снабжена устройством для обдува и

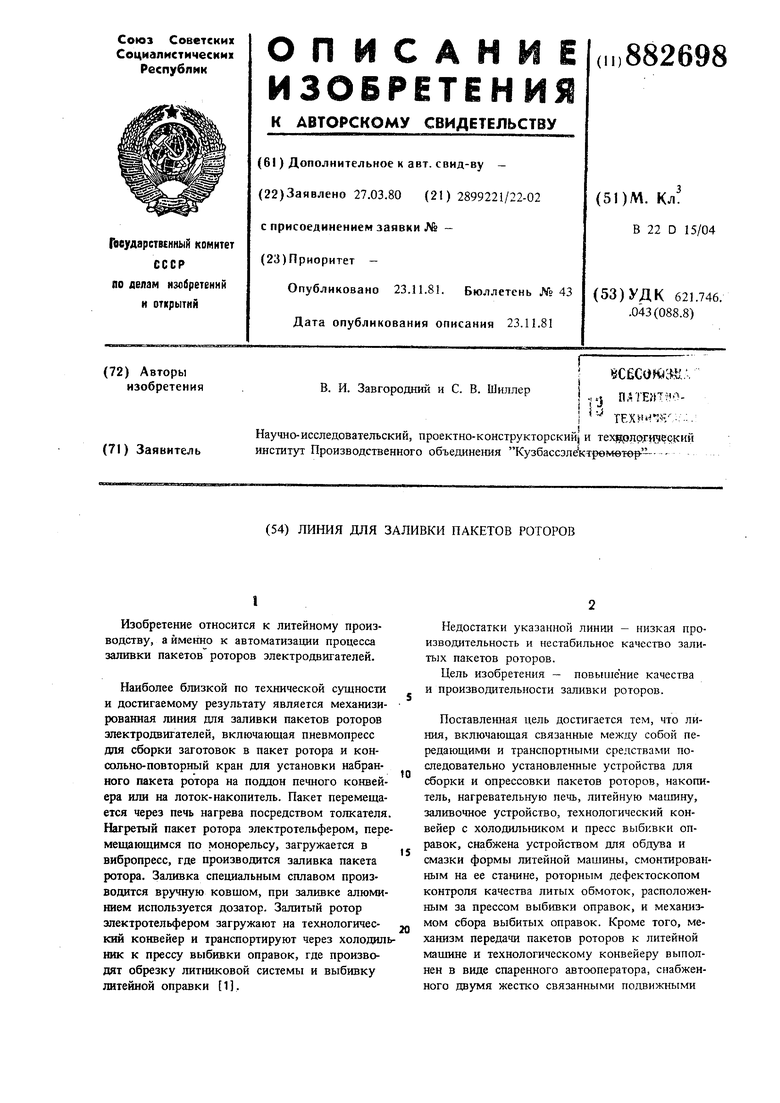

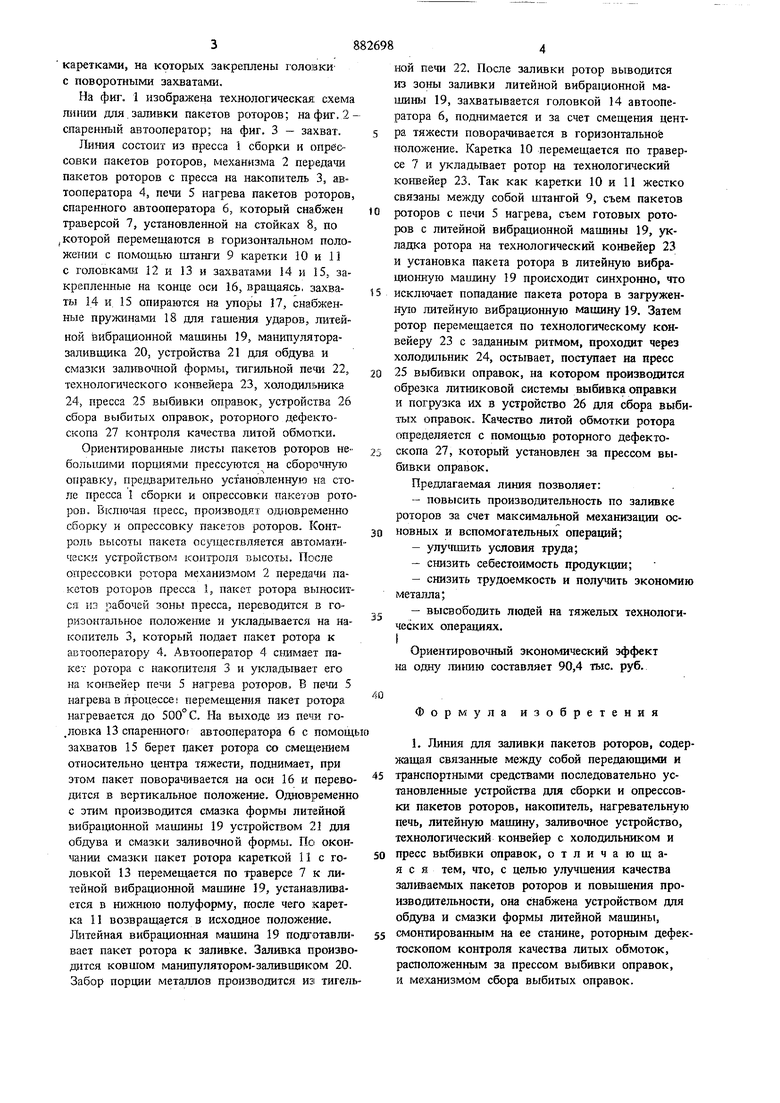

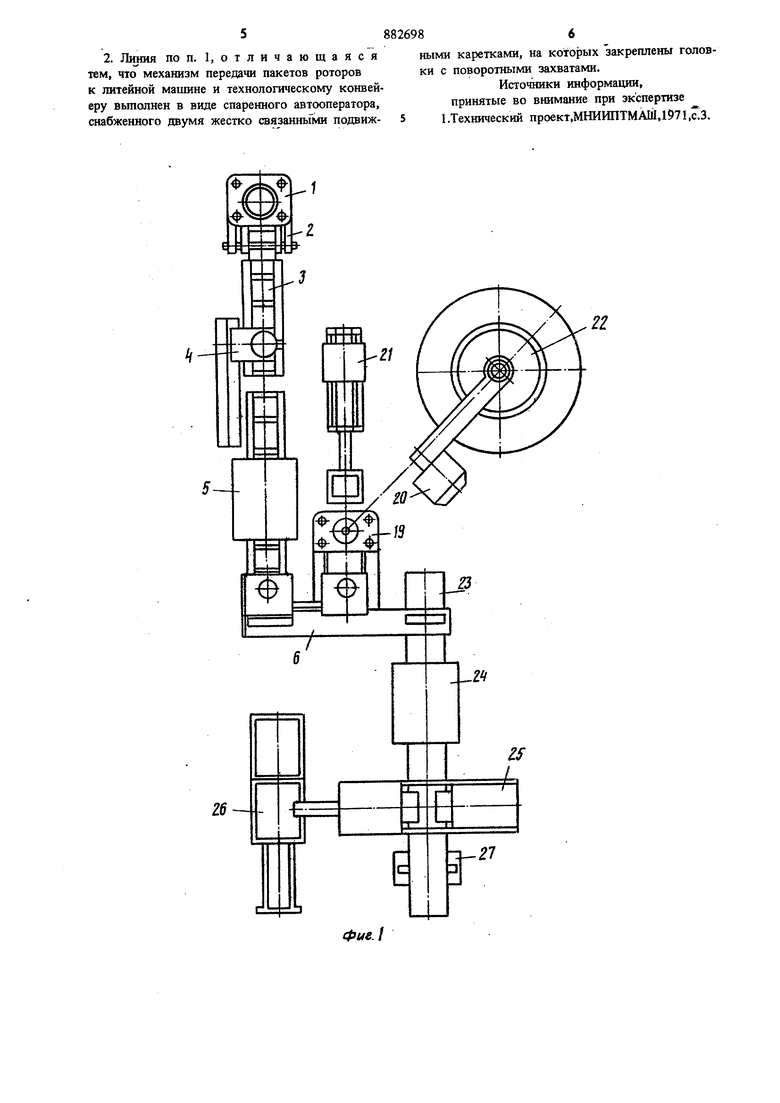

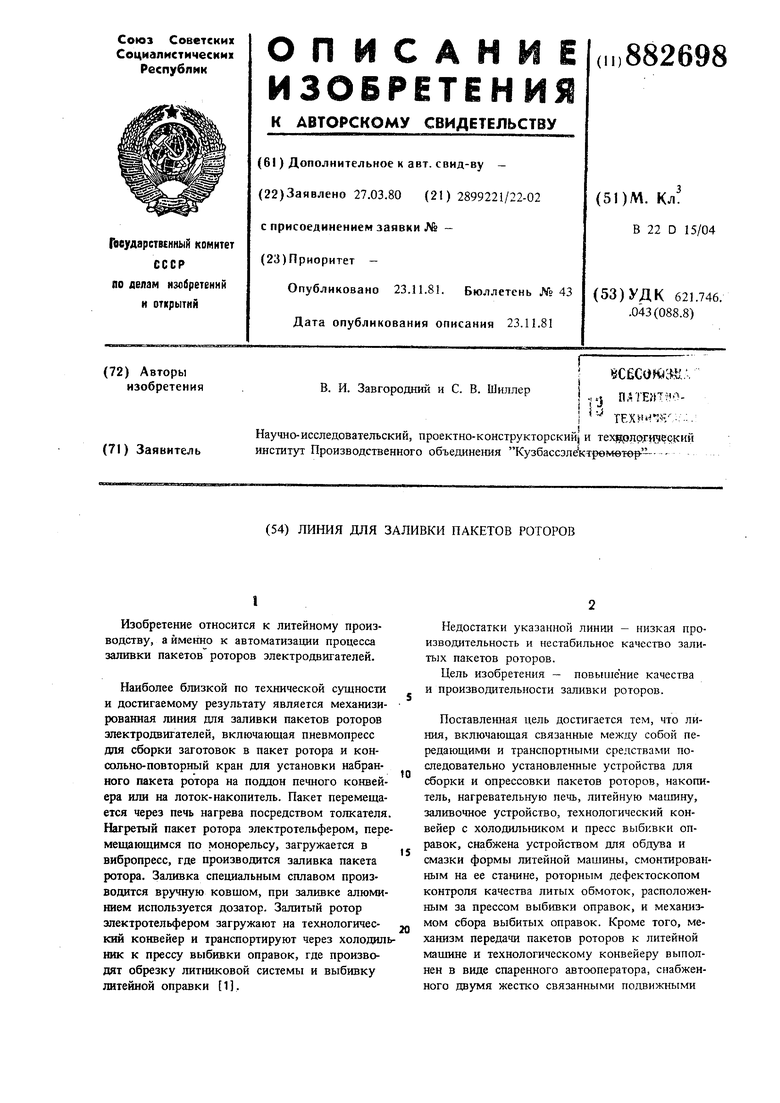

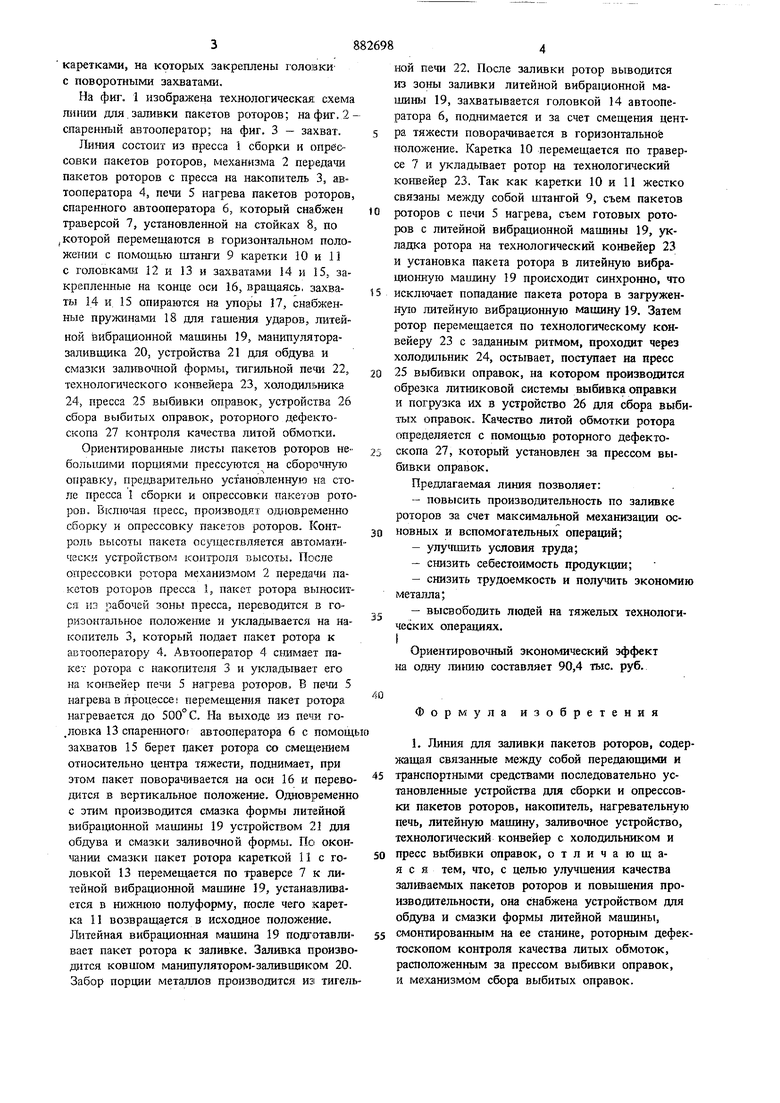

ts смазки формы литейной машины, смонтированным на ее станине, роторным дефектоскопом контроля качества литых обмоток, расположенным за прессом выбивки оправок, и механизмом сбора выбитых оправок. Кроме того, ме20ханизм передачи пакетов роторов к литейной машине и технологическому конвейеру вьшолнен в виде спаренного автооператора, снабженного двумя жестко связанными подвижными каретками, на которых закреплены головки с поворотными захватами. На фиг. 1 изображена технологическая схема линии для, заливки пакетов роторов; на фиг. 2спаренный автооператор; на фиг. 3 - захват. Линия состоит из пресса 1 сборки и опрбссовки пакетов роторов, механизма 2 передачи пакетов роторов с пресса на накопитель 3, автооператора 4, печи 5 нагрева пакетов роторов, спаренного автооператора 6, который снабжен траверсой 7, установленной на стойках 8, по (Которой перемещаются в горизонтальном положешш с помощью штанги 9 каретки 10 и 11 с головками 12 и 13 и захватами 14 и 15, закрепленные на конце оси 16, вращаясь, захваты 14 и 15 опираются на упоры 17, снабженные пружинами 18 для гашения ударов, литейной вибрационной машины 19, манипуляторазаливщика 20, устройства 21 для обдува и смазки заливочной формы, тигильной печи 22, технологического конвейера 23, холодильника 24, пресса 25 выбивки оправок, устройства 26 сбора выбитых оправок, роторного дефектоскопа 27 контроля качества литой обмотки. Ориентированные листы пакетов роторов небольшими порциями прессуются на сборочную оправку, предварительно установленную на столе пресса I сборки и опрессовки пакетов рото ров. Включая пресс, производят одновременно сборку и опрессовку пакетов роторов. Контроль высоты пакета осуществляется автоматически устройством контроля высоты. После опрессовки ротора механизмом 2 передачи пакетов роторов пресса 1, пакет ротора выносится из рабочей зоны пресса, переводится в горизонтальное положение и з сладывается на накопитель 3, который подает пакет ротора к автооператору 4, Автооператор 4 снимает пакет ротора с накопителя 3 и укладывает его на конвейер печи 5 нагрева роторов. В печи 5 нагрева в процессе; перемещения пакет ротора нагревается до 500° С. На выходе из печи го. ловка 13 спаренного г автооператора 6 с помощ захватов 15 берет дакет ротора со смещением относительно центра тяжести, поднимает, при этом пакет поворачивается на оси 16 и перево дится в вертикальное положение. Одновременн с этим производится смазка формы литейной вибрационной машины 19 устройством 21 для обдува и смазки заливочной формы. По окончании смазки пакет ротора кареткой 11с головкой 13 перемещается по траверсе 7 к литейной вибрационной машине 19, устанавливается в нижнюю полуформу, после чего каретка 11 возвраща.ется в исходное положение. Литейная вибрационная машина 19 подготавливает пакет ротора к заливке. Заливка произво дится ковшом манипулятором-заливщиком 20. Забор порции металлов производится из тигел НОЙ печи 22. После заливки ротор выводится из зоны заливки литейной вибрационной мащины 19, захватывается головкой 14 автооператора 6, поднимается и за счет смещения центра тяжести поворачивается в горизонтальное положение. Каретка 10 перемещается по траверсе 7 и укладывает ротор на технологический конвейер 23. Так как каретки 10 и 11 жестко связаны между собой штангой 9, съем пакетов роторов с печи 5 нагрева, съем готовых роторов с литейной вибрационной машины 19, укладка ротора на технологический конвейер 23 и установка пакета ротора в литейную вибрационную машину 19 происходит синхронно, что исключает попадание пакета ротора в загруженную литейиую вибрационную машину 19. Затем ротор перемещается по технологическому конвейеру 23 с заданным ритмом, проходат через холодильник 24, остывает, поступает на пресс 25 выбивки оправок, на котором производится обрезка литниковой системы выбивка оправки и погрузка их в устройство 26 для сбора выбитых оправок. Качество литой обмотки ротора определяется с помощью роторного дефектоскопа 27, который установлен за прессом выбивки оправок. Предлагаемая линия позволяет: -повысить производительность по заливке роторов за счет максимальной механизации основных и вспомогательных операции; -улучшить условия труда; - снизить себестоимость продукции; -снизить трудоемкость и получить зкономию металла; -высвободить лкздей на тяжелых технологических операциях. Ориентировочный зкономический эффект на одну линию составляет 90,4 tbic. руб.. Формула изобретения 1. Линия для заливки пакетов роторов, содержащая связанные между собой передающими и транспортными средствами последовательно установленные устройства для сборки и опрессовки пакетов роторов, накопитель, нагревательную печь, литейную машину, заливочное устройство, технологический конвейер с холодильником и пресс выбивки оправок, отличающаяся тем, что, с целью улучшения качества заливаемых пакетов роторов и повышения производительности, она снабжена устройством для обдува и смазки формы литейной машины, смонтированным на ее станине, роторным дефектоскопом контроля качества литых обмоток, расположенным за прессом выбивкн оправок, и механизмом сбора выбитых оправок.

Истошнки информации, принятые во внимание при экспертизе ЬТехнический проект,МНИИПТМАШ.1971,аЗ.

Авторы

Даты

1981-11-23—Публикация

1980-03-27—Подача