Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для автоматического расцепления движущихся вагонов | 1987 |

|

SU1416358A1 |

| УСТРОЙСТВО для РАСЦЕПЛЕНИЯ ВАГОНОВ | 1968 |

|

SU221017A1 |

| Устройство автоматического расцепления автосцепок движущихся вагонов | 1983 |

|

SU1232546A1 |

| Устройство для расцепления вагонов | 1988 |

|

SU1576390A1 |

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| СПОСОБ РАСЦЕПЛЕНИЯ ВАГОНОВ | 1966 |

|

SU223132A1 |

| Устройство для автоматического расцепления вагонов движущихся поездов | 2018 |

|

RU2700208C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ | 2009 |

|

RU2410262C1 |

| Устройство для расцепления железнодорожных вагонов | 1981 |

|

SU960059A1 |

Изобретение относится к железнодорожному транспорту. Цель изобретения упрощение конструкции устройства. При выдвижении консоли 4 в межвагонное пространство вагон взаимодействует с кареткой 2 посредством упора 6. Каретка перемещается по наклонной плоскости 1. Ручка 11, упираясь в поверхность 10 подъемника 7, начинает наклоняться, совершая поворот расцепного рычага привода автосцепки. По окончании расцепления вагонов каретка 2 под действием силы тяжести возвращается в исходное положение. 3 ил.

Изобретение относится к железнодорожному транспорту и касается устройств для расцепления вагонов на сортировочных станциях.

Известно устройство автоматического расцепления автосцепок движущихся вагонов, содержащее смонтированные на подвижной вдоль железнодорожного пути каретке, выдвижной в поперечном направлении, исполнительный механизм и механизм поиска для взаимодействия с опорной вертикальной поверхностью базовой детали, установленной на вагоне, при этом исполнительный механизм смонтирован с возможностью вертикального перемещения приводом.

Недостатком устройства является его конструктивная сложность.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что направляющие выполнены наклонными в .

вертикальной плоскости и направлены вверх в направлении движения вагонов, а расцепной орган включает в себя расположенную с возможностью взаимодействия с расцепным рычагом автосцепки площадку с рифленой рабочей поверхностью, закрепленную на каретке посредством упругого элемента и параллелограммного механизма.

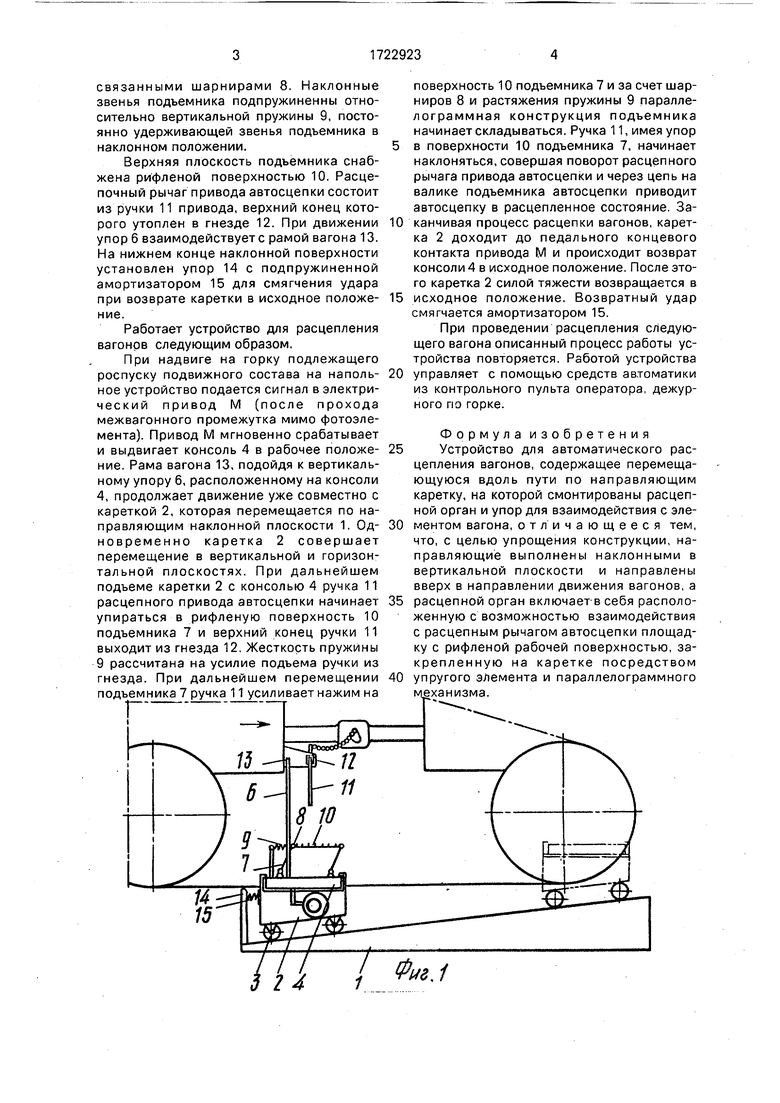

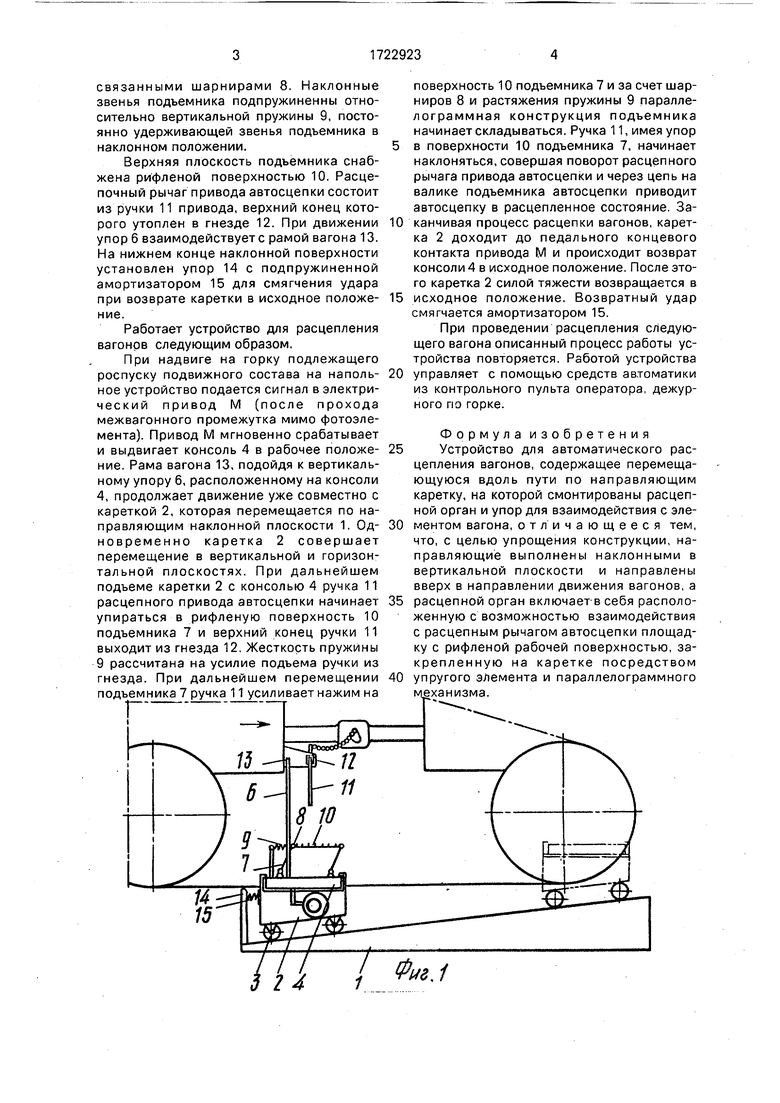

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - схема работы подъемника.

На наклонной плоскости 1 с направляющими смонтирована подвижная каретка 2, снабженная роликами 3. На каретке 2 размещена выдвижная консоль 4, уравновешивающий противовес 5 и электрический привод М, приводящий в движение консоль 4. На консоли 4 жестко закреплены вертикальный упор 6 и подъемник 7, выполненный в виде параллелограмма со звеньями,

4 Ю К О Ю СО

связанными шарнирами 8. Наклонные звенья подъемника подпружиненны относительно вертикальной пружины 9, постоянно удерживающей звенья подъемника в наклонном положении.

Верхняя плоскость подъемника снабжена рифленой поверхностью 10. Расценочный рычаг привода автосцепки состоит из ручки 11 привода, верхний конец которого утоплен в гнезде 12. При движении упор 6 взаимодействуете рамой вагона 13. На нижнем конце наклонной поверхности установлен упор 14 с подпружиненной амортизатором 15 для смягчения удара при возврате каретки в исходное положе- ние.

Работает устройство для расцепления вагонов следующим образом.

При надвиге на горку подлежащего роспуску подвижного состава на наполь- ное устройство подается сигнал в электри- ческий привод М (после прохода межвагонного промежутка мимо фотоэлемента). Привод М мгновенно срабатывает и выдвигает консоль 4 в рабочее положе- ние. Рама вагона 13, подойдя к вертикальному упору 6, расположенному на консоли 4, продолжает движение уже совместно с кареткой 2, которая перемещается по направляющим наклонной плоскости 1. Од- повременно каретка 2 совершает перемещение в вертикальной и горизонтальной плоскостях. При дальнейшем подъеме каретки 2 с консолью 4 ручка 11 расцепного привода автосцепки начинает упираться в рифленую поверхность 10 подъемника 7 и верхний конец ручки 11 выходит из гнезда 12, Жесткость пружины 9 рассчитана на усилие подъема ручки из гнезда. При дальнейшем перемещении подъемника 7 ручка 11 усиливает нажим на

1

поверхность 10 подъемника 7 и за счет шарниров 8 и растяжения пружины 9 паралле- лограммная конструкция подъемника начинает складываться. Ручка 11, имея упор в поверхности 10 подъемника 7, начинает наклоняться, совершая поворот расцепного рычага привода автосцепки и через цепь на валике подъемника автосцепки приводит автосцепку в расцепленное состояние. Заканчивая процесс расцепки вагонов, каретка 2 доходит до педального концевого контакта привода М и происходит возврат консоли 4 в исходное положение. После этого каретка 2 силой тяжести возвращается в исходное положение. Возвратный удар смягчается амортизатором 15.

При проведении расцепления следующего вагона описанный процесс работы устройства повторяется. Работой устройства управляет с помощью средств автоматики из контрольного пульта оператора, дежурного по горке.

Формула изобретения Устройство для автоматического расцепления вагонов, содержащее перемещающуюся вдоль пути по направляющим каретку, на которой смонтированы расцеп- ной орган и упор для взаимодействия с элементом вагона, отличающееся тем, что, с целью упрощения конструкции, направляющие выполнены наклонными в вертикальной плоскости и направлены вверх в направлении движения вагонов, а расцепной орган включаете себя расположенную с возможностью взаимодействия с расцепным рычагом автосцепки площадку с рифленой рабочей поверхностью, закрепленную на каретке посредством упругого элемента и параллелограммного механизма.

If 4 5

Фм.1

| Устройство автоматического расцепления автосцепок движущихся вагонов | 1983 |

|

SU1232546A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-03-30—Публикация

1989-11-28—Подача