Изобретение относится к железно- , дорожному транспорту и касается устройств для расцепления вагонов на сортировочных горках.

Цель изобретения - првышение надежности расцепления.

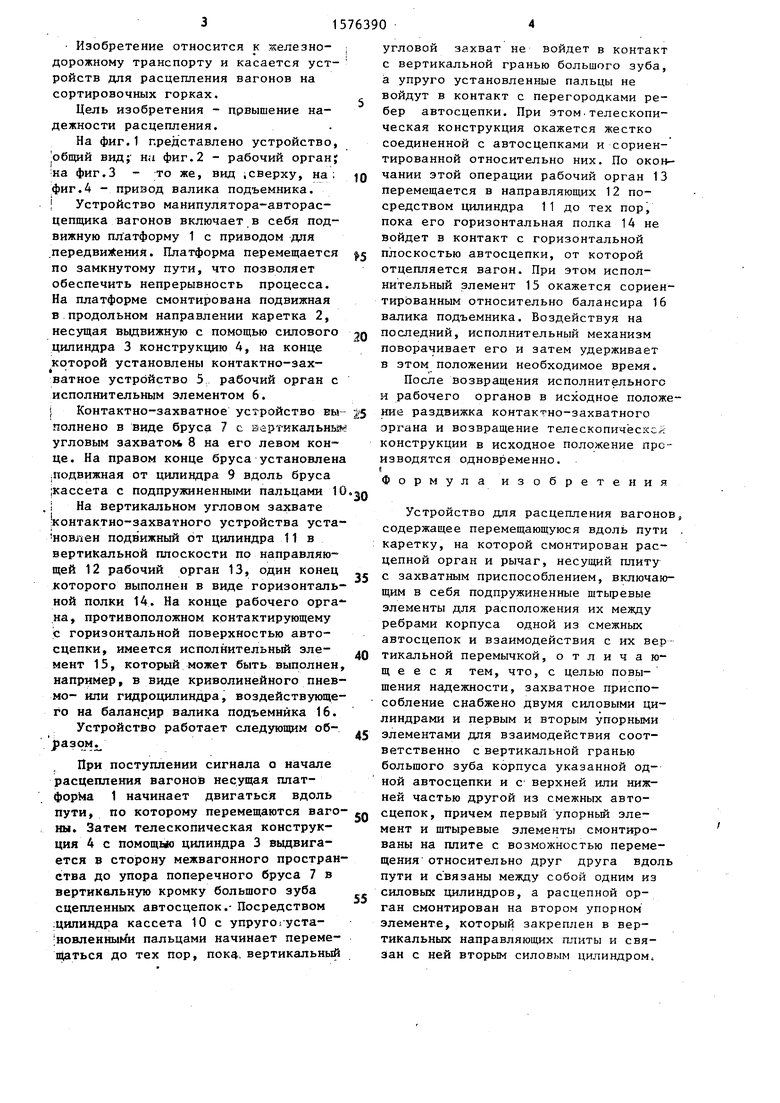

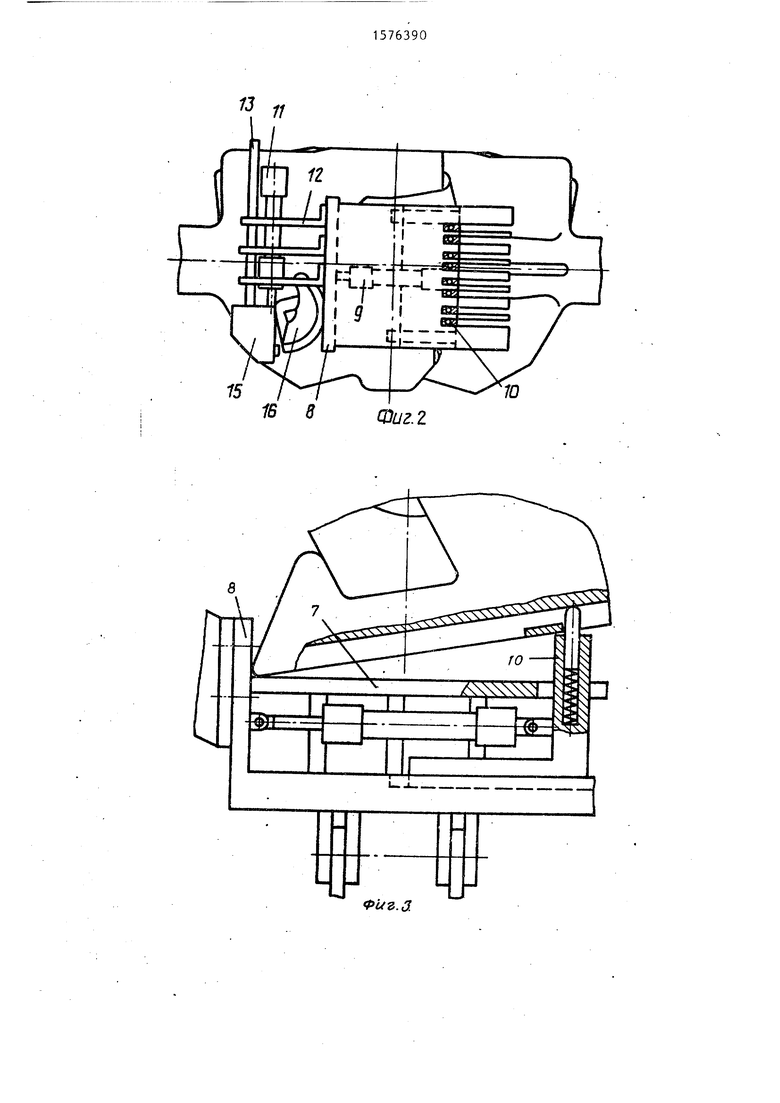

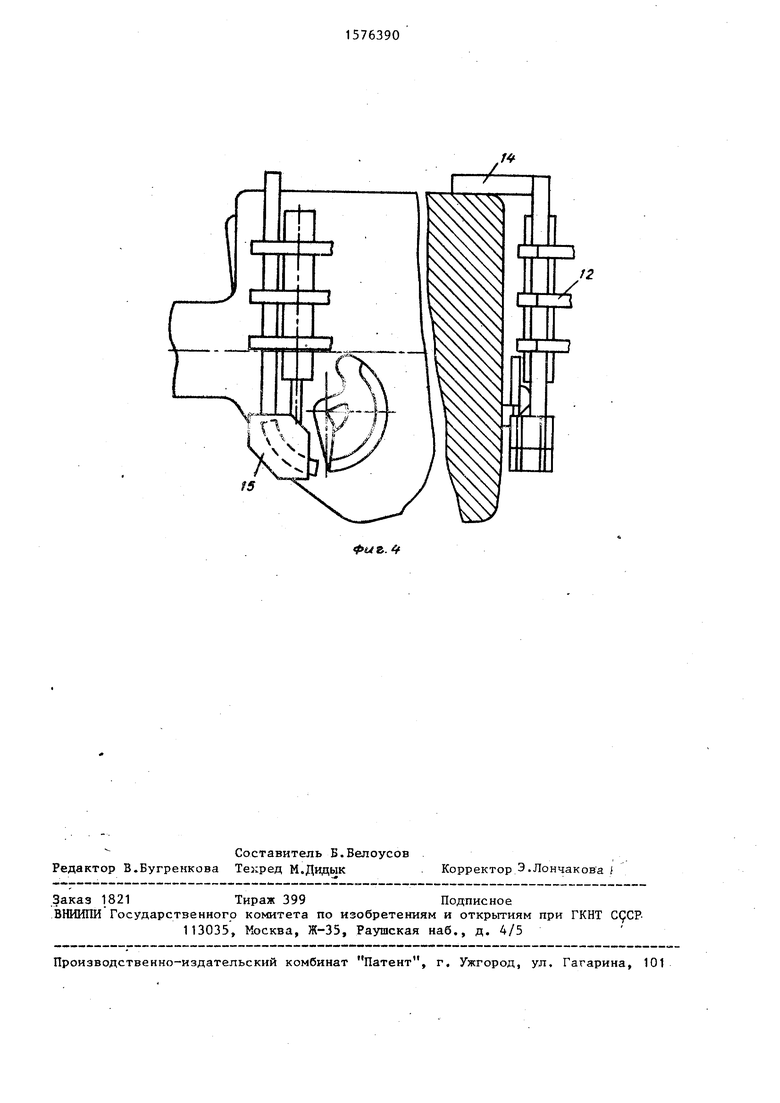

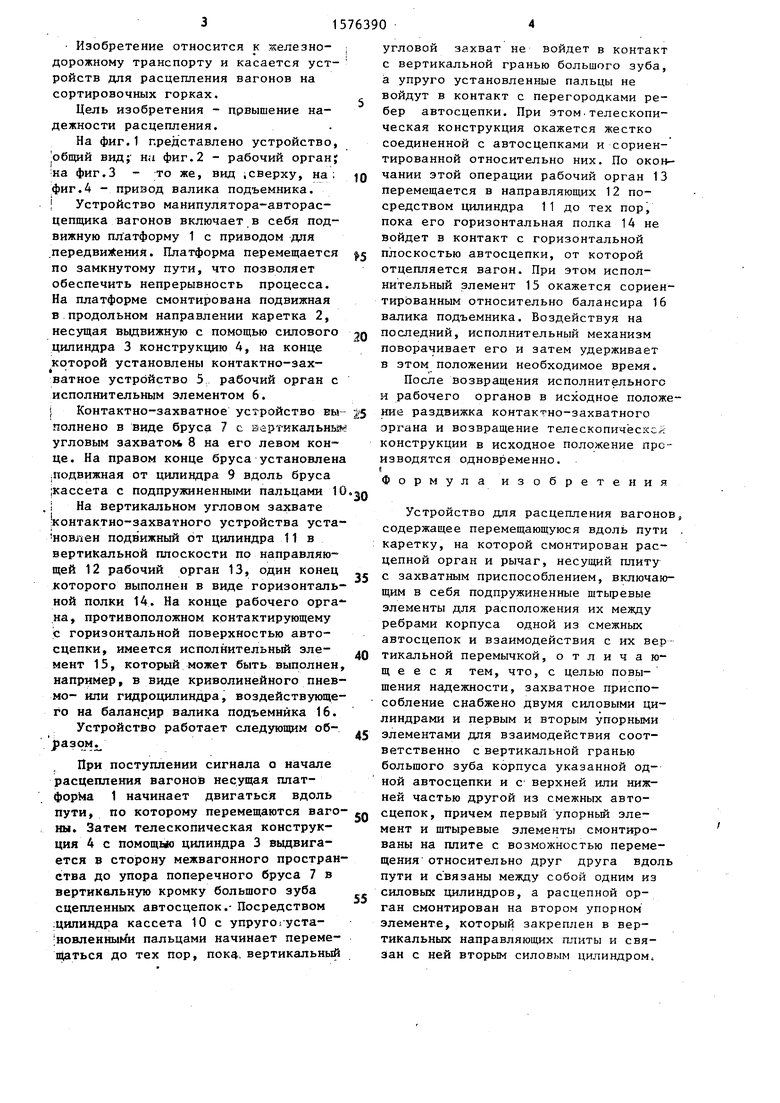

На фиг.1 представлено устройство, общий вид; на фиг.2 - рабочий орган; на фиг.З - то же, вид .сверху, на. JQ фиг.4 - привод валика подъемника. Устройство манипулятора-авторас- цепщика вагонов включает в себя подвижную платформу 1 с приводом для передвижения. Платформа перемещается $$ по замкнутому пути, что позволяет обеспечить непрерывность процесса. На платформе смонтирована подвижная в продольном направлении каретка 2, несущая выдвижную с помощью силового о цилиндра 3 конструкцию 4, на конце которой установлены контактно-захватное устройство 5 рабочий орган с исполнительным элементом 6. } Контактно-захватное устройство вы- 25 полнело в виде бруса 7 с вертикальным угловым захватом. 8 на его левом конце. На правом конце бруса установлена подвижная от цилиндра 9 вдоль бруса ;кассета с подпружиненными пальцами Ю.эп i На вертикальном угловом захвате контактно-захватного устройства уста- новлен подвижный от цилиндра 11 в вертикальной плоскости по направляющей 12 рабочий орган 13, один конец которого выполнен в виде горизонтальной полки 14. На конце рабочего органа, противоположном контактирующему с горизонтальной поверхностью автосцепки, имеется исполнительный эле- .Q мент 15, который может быть выполнен, например, в виде криволинейного пнев- мо- или гидроцилиндра, воздействующего на балансир валика подъемника 16.

Устройство работает следующим об- . разом.

При поступлении сигнала о начале расцепления вагонов несущая платформа 1 начинает двигаться вдоль пути, по которому перемещаются ваго- ,д ны. Затем телескопическая конструкция 4 с помощью цилиндра 3 выдвигается в сторону межвагонного пространства до упора поперечного бруса 7 в вертикальную кромку большого зуба сцепленных автосцепок.- Посредством цилиндра кассета 10 с упругогуста- новленными пальцами начинает перемещаться до тех пор, пок$, вертикальный

угловой захват не войдет в контакт с вертикальной гранью большого зуба, а упруго установленные пальцы не войдут в контакт с перегородками ребер автосцепки. При этом.телескопическая конструкция окажется жестко соединенной с автосцепками и сориентированной относительно них. По окончании этой операции рабочий орган 13 перемещается в направляющих 12 посредством цилиндра 11 до тех пор, пока его горизонтальная полка 14 не войдет в контакт с горизонтальной плоскостью автосцепки, от которой отцепляется вагон. При этом исполнительный элемент 15 окажется сориентированным относительно балансира 16 валика подъемника. Воздействуя на последний, исполнительный механизм поворачивает его и затем удерживает в этом положении необходимое время.

После возвращения исполнительного и рабочего органов в исходное положние раздвижка контактно-захватного эргана и возвращение телескопичёсхсл конструкции в исходное положение производятся одновременно.

Формула изобретения

Устройство для расцепления вагоно содержащее перемещающуюся вдоль пути каретку, на которой смонтирован рас- цепной орган и рычаг, несущий плиту с захватным приспособлением, включающим в себя подпружиненные штыревые элементы для расположения их между ребрами корпуса одной из смежных автосцепок и взаимодействия с их вер тикальной перемычкой, отличающееся тем, что, с целью повышения надежности, захватное приспособление снабжено двумя силовыми цилиндрами и первым и вторым упорными элементами для взаимодействия соответственно с вертикальной гранью большого зуба корпуса указанной одной автосцепки и с верхней или нижней частью другой из смежных автосцепок, причем первый упорный элемент и штыревые элементы смонтированы на плите с возможностью перемещения относительно друг друга вдол пути и связаны между собой одним из силовых цилиндров, а расцепной орган смонтирован на втором упорном элементе, который закреплен в вертикальных направляющих плиты и связан с ней вторым силовым цилиндром.

15

16 8

Фиг. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для расцепления железнодорожных вагонов | 1981 |

|

SU960059A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

| Напольное устройство для расцепления автосцепок железнодорожного подвижного состава | 1988 |

|

SU1567432A1 |

| Устройство для расцепления железнодорожных вагонов | 1985 |

|

SU1341085A1 |

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| Устройство для автоматического расцепления движущихся вагонов | 1987 |

|

SU1416358A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ | 2009 |

|

RU2410262C1 |

| Устройство для автоматического расцепления вагонов | 1989 |

|

SU1722923A1 |

| Напольное устройство для автоматического расцепления единиц подвижного железнодорожного состава | 1982 |

|

SU1084164A2 |

Изобретение относится к области железнодорожного транспорта, в частности к устройствам для расцепливания вагонов на сортировочных горках. Цель изобретения - повышение надежности. Устройство содержит перемещающуюся параллельно движущемуся подвижному составу платформу 1, на которой смонтирована телескопическая конструкция 4, несущая размещаемый в межвагонном пространстве рабочий орган, взаимодействующий с вертикальной кромкой большого зуба. Затем, перемещаясь с помощью цилиндра привода, кассета с упругими пальцами контактирует с перегородками ребер автосцепки. Затем рабочий орган перемещается в направляющих до упора горизонтальной полки с поверхностью автосцепки. Элемент сориентирован при этом относительно балансира валика подъемника. Воздействуя на последний, исполнительный механизм поворачивает его и удерживает в этом положении необходимое время. 4 ил.

Фиг.З.

15

фИАЪ.Ь

| Устройство для автоматического расцепления движущихся вагонов | 1987 |

|

SU1416358A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1990-07-07—Публикация

1988-08-04—Подача