лем

1341134 , расположенным в зоне вертикаль- виброподставкон 1I с наклонной в

ного положения грузозахватного органа, имеющего бочкообразную форму, и

двух плоскостях платформой 9. 1 з ф-лы, 2 ил.

1

Изобретение относится к подъемно- транспортным устройствам, а именно к автоматизации и механизации процессов загрузки термического оборудования, и может быть использовано для перемещения изделий из тары на транспортирующее устройство или стол, в том числе и для поштучного перемещения плоских кольцевых деталей.

Цель изобретения - повьшение производительности работы устройства.

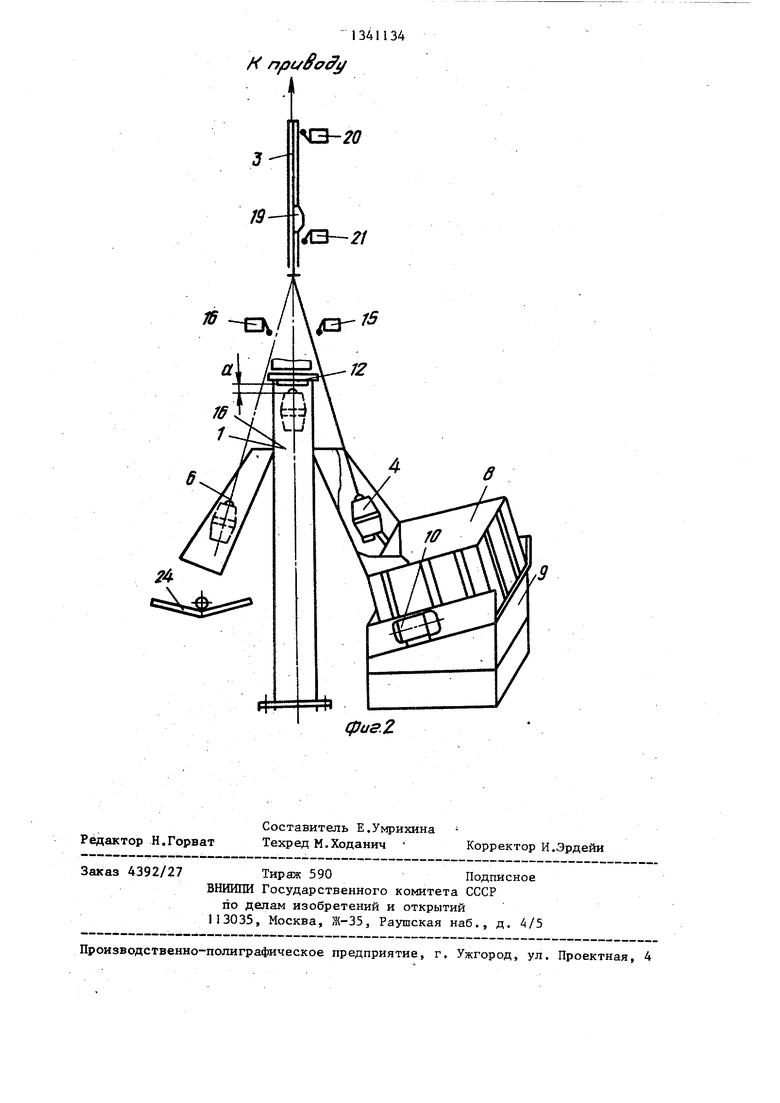

На фиг. показано устройство для перегрузки изделий, общий вид; на фиг.2 - устройство с крайни1«Ь1 и промежуточным положениями грузозахватного органа с деталями.

Устройство для перегрузки изделий содержит раму 1, установленные на ней привод 2 со звездочкой 3, корпус грузозахватного органа 4, имею- . щий бочкообразную форму, металлоконструкцию 5 с установленными на ней желобчатыми склизами 6 и 7, опирающимися соответственно на приемный лоток и верхние кромки бортов тары 8, устанавливаемой на платформу 9 с Jвибpaтopoм 10 виброподставки 11, электромагнитный ускоритель, состоящий из электромагнитов 12 и 13, установленных на плите 14, на этой же плите .установлены конечные выключатели 15 и 16 крайних угловых положений гибкого тягового органа с грузозахватным органом 4. Гибкий тяговый орган состоит из троса 17 и втулочно роликовой цепи 18 с установленные на ней упором 19, взаимодействующим с конечным выключателем 20 верхнего положения грузозахватного органа и конечным выключателем 21 нижнего положения грузозахватного органа. Кроме того, устройство содержит .направляющие 22 и 23 цепи и приемньй лоток 24. I

Устройство работает следующим образом.

двух плоскостях платформой 9. 1 з.п. ф-лы, 2 ил.

15

20

Тара 8 с деталями установлена на платформу 9 виброподставки 11, включается привод 2, и звездочка 3, вращаясь, перемещает втулочно-роликовую

5 цепь 18 в направляющих 22 и 23, вместе с цепью перемещается закрепленный к ней трос I7 с грузозахватным органом 4. Упор 19 начснмает конечный выключатель 20 верхнего положения

10 (если цепь поднимается вверх), что соответствует расчетному зазору а положения верхнего торца грузозахватного органа относительно рабочей поверхности электромагнитов 12 и 13 электромагнитного ускорителя. При этом по сигналу конечного выключателя 20 запитываются электромагниты 12 и 13 таким образом, что электромагнитное поле, взаимодействуя с верхним торцом грузозахватного-органа, выталкивает его в сторону тары с деталями, трос 17 движется в прорези плиты 14 в промежутке шириной в в сторону конечного выключателя 15, трос замыкает конечный выключатель 15 и тем самым вьщается сигнал на опускание троса, привод реверсируется, и одновременно в схему управления вьщается команда подготовки к работе .электромагнитного ускорителя в противоположном направлении, а тем временем грузозахватный орган опускается по склизу 7 в тару с деталями. Когда упор замкнет конечный выключа- 35 тель 21 нижнего положения, вьздается команда на включение электромагнитов грузозахватного устройства и подъем (верверсирование привода), захватив . детали, .устройство поднимается,

40 скрльзя по стенке тары, затем по склизу 7, конусность в направлении от среднего к верхнему торцу грузозахватного органа способствует преодолению незначительных выступов и

45 неровностей, а также способствует преодолению перепадов, образованных разными углами наклона стенки тары 8

25

30

и склиза 7. Далее процесс повторяется, разгрузка деталей осуществляется в приемньш лоток 24 по сигналу от конечного выключателя 16.

Конусность от середины грузозахватного органа вниз служит для тех же целей при опускании, что и конусность от середины вверх при подъеме грузозахватного органа, т.е. грузозахватный орган имеет бочкообразную форму.

Склизы 6 и 7 наклонены между собой и к месту разгрузки и загрузки под углом, допускающим свободное опускание грузозахватного органа. Виброподставка 11 имеет платформу 9 с вибратором 10, стол наклонен в сторону склиза 7 в горизонтальной плоскости и фронтальной плоскости, (фиг.1 и фиг.2) т.е. по мере выгрузки деталей из одного угла, к которому осуществлен наклон, включается вибратор 10 периодически и детали свободно перемещаются в пустой угол выгрузки во время работы вибратора.

Форм у л а изобрете ни я

1. Устройство для перегрузки изделий, содержащее раму, грузозахватный орган, включающий в себя корпус с магнитными элементами, подвешенный к колонне посредством размещенного в вертикальных направляющих металлического гибкого тягового органа, один конец которого соединен с приводом

411344

его вертикального перемещения, а другой - с верхним торцом корпуса грузозахватного органа, переключатели режима работы, связанные с приводами горизонтального и вертикального перемещений гибкого тягового органа, платформу для размещения тары с изделиями и приемный лоток, о т л и 10 чающееся тем, что, с целью повышения производительности, оно снабжено смонтированной на раме, расположенной над корпусом грузозахватного органа плитой с прорезью, ориен15 тироаанной в направлении от платформы к лотку, через которую пропущен гибкий тяговый орган, привод горизонтального перемещения которого представляет собой электромагнитный ус20 коритель, элементы которого размещены на плите вдоль прорези, наклонными склизами, расположенными симметрично под плитой и один из них - над платформой, другой - над приемным

25 лотком с наклоном в сторону концов горизонтальной прорези с возможностью перемещения по ним корпуса грузозахватного органа при отклонении последнего от вертикали, при этом

30 платформа наклонена в горизонтальной плоскости в сторону соответствующего склиза.

2. Устройство по П.1, отличающееся тем, что корпус грузозахватного органа имеет бочко35

образную форму.

чэ-/

(риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выгрузки штучныхиздЕлий из ТАРы C ОТКРыТОй пЕРЕдНЕй СТЕНКОй | 1979 |

|

SU800072A1 |

| Устройство для разбора пакета изделий | 1983 |

|

SU1135705A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Гибкий автоматизированный комплекс | 1988 |

|

SU1634446A1 |

| Устройство для укладки штучных изделий в пакет | 1988 |

|

SU1643368A1 |

| Перекладчик изделий | 1975 |

|

SU558840A1 |

| ПОДЪЕМНИК | 1996 |

|

RU2094355C1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| Устройство для поштучной выдачи деталей | 1983 |

|

SU1143573A1 |

| Линия расфасовки штучных изделий | 1983 |

|

SU1209508A1 |

Изобретение относится к подъемно-транспортным устройствам, а именно к автоматизации и механизации процессов загрузки термического оборудования, и может быть использовано для перемещения изделий из тары на транспортирующее устройство или стол, в том числе и для поштучного перемещения плоских кольцевых деталей . Изобретение позволяет повысить производительность устройства за счет упрощения конструкции и сокра- ще1шя времени перекладки изделия с позиции на позицию. Устройство для перегрузки изделий содержит раму 1, гибкий тяговый орган, состоящий из троса 17 и втулочно-роликовой цепи, привод перемещения этого тягового органа, направляющие 22 и 23 для него, концевые выключатели, упор 19 и грузозахватный орган 4. Устройство также снабжено двумя спицами 6 и 7, установленными на металлоконструкцию 5 под углом одна к другой, электромагнитным горизонтальным ускоритеi (Л Н СлЭ иС

Редактор Н.Горват

Составитель Е.Унфихина Техред М.Ходанич

Заказ 4392/27 Тираж 590Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор И.Эрдейи

Авторы

Даты

1987-09-30—Публикация

1985-12-25—Подача