1 1

Изобретение относится к производству волокнистых материалов мокрым способом и может быть использовано для изготовления волокнистых материалов для изделий, подлежащих захоронению.

Целью изобретения является повышение способности материала к разложению после захоронения при одновременном снижении его себестоимости.

Предлагаемая композиция в качестве макулатуры содержит макулатурную часть твердых бытовых отходов следующего фракционного состава волокна, мас.%: 0,01-0,2 мм 11-50; 0,21-0,5 мм 11-50; 0,51-4 мм 20-39, при следующем соотношении компонентов, мас,%:

Скоп целлюлозно-бумажного производства 20-30 Макулатурная часть твердых бытовых отходов70-80Макулатура состоит в основном из целлюлозы и содержит песок, пыль и другие посторонние включения (не более 1%). Макулатурная часть твердых бытовых отходов дополнительно содержит полимерные (главным образом полиэтиленовую пленку) и текстильные включения, а также больше минеральных (песок, пыль, мелкие осколки стекла и т.п.), химических и биологических загрязнений.

Кроме того, волокна макулатурной части твердых бытовых отходов характеризуются меньшей средней длиной и большей степенью разрушенности клеточной структуры по сравнению с волокнами обычной макулатуры.

В зависимости от способов выделения из твердых бытовых отходов и переработки макулатурная часть содержит, мас.%: макулатуру 64,0-97,6 минеральные и другие включения 2,4- 36,0, и имеет следующий Фракционный состав волокна, мас.%: 0,01-0,2 мм 11-50; 0,21-0,5 мм 11-50; 0,51-4 мм 20-39.

Использование в составе указанного сочетания коротковолокнистого скопа целлюлозно-бумажного производства и макулатурной части твердых бытовых отходов указанного фракционного состава волокна позволяет изменить структуру волокнистого материала путем замены макулатуры и

20

413142

части скопа на макулатурную часть твердых бытовых отходов и прессования материала в среде близкой к нейтральной, вследствие исключения специальных добавок при его изготовлении. Общая структура состава и условия прессования позволяют получать волокнистый материал с требуемой первоначальной прочностью, изделия из которого при погружении в почву подвержены ускоренному воздействию разрушающих факторов (влага, и др.) и быстрому снижению физико- . механических характеристик.

Волокнистые материалы плотностью --вОО кг/м готовят следующим образом.

Макулатурную часть твердых бытовых отходов распускают до получения волокна определенного фракционного состава и готовят волокнистую смесь со скопом лпределеиного состава (концентрация 4%, t 40-50 с) . 25 Отливают волокнистый ковер влажностью 70-80%, Сформированный ковер прессуют в гидравлическом прессе при удельном давлении 15 кгс/см и температуре 150-160 С.

„„ Для сравнительной оценки способности к разложению готовых волокнистых материалов применен метод ускоренного старения, широко используемый для характеристики структурной устойчивости волокнистых материалов к действию термоокислительного фактора.

Все виды материалов подверг ают воздействию повышенных температур (105 С), влай ности (100%), а также кислорода воздуха в течение определенного времени. После ускоренного старения материалы подвергают кондиционированию и испытанию на изгиб .

Пример 1. Готовят волокнистую массу следующего состава, мас.%: Скоп целлюлозно-бумажного производства20

Макулатурная часть твердых бытовых отходов сле- , дующего фракционного состава волокна, мас.%: 0,01-0,2 мм И; 0,21- 0,5 мм 50; 0,51-4 мм 39 80 Из полученной волокнистой массы изготавливают волокнистый материал, который подвергают ускоренному старению. В процессе старения по стан40

45

50

3

дартным методикам определяют физик механические характеристики материала ,

Пример 2, Готовят волокнитую массу следуюгяего состава, мас Скоп цел:1юлозно-бумажного производства25

Макулатурная часть твердых бытовых отходов следующего фракционного состава волокна, мас.%: 0,01-0,2 мм 50; 0,21-0,5 мм 11; 0,51- 4 мм 3975

Пример 3, Готовят волокнитую массу следующего состава, мас, Скоп целлюлозно-бумажного производства30

Макулатурная часть твердых бытовых отходов следующего фракционного состава волокна, мае,А: 0,01- 0,2 мм 50; 0,21-0,5 мм 30; 0,51-4 мм 2070

Пример 4 (прототип), Готовят волокнистую массу следующего состава, мас,%:

Скоп целлюлозно-бумажного производства70

Макуллтура смешанных марок Арак- циониого состава волокна, мас,%: 0,01- 0,2 мм 8; 0,21-0,5 мм 52; О, 5 1-4 NW 4030

Перед отливом волокнистого ковр в массу укача}гного состава вводят сернокислый глинозем для создания среды с рИ 4,5-5,0 и полиакрилам в количестве 0,3% к аОс, сух, веществу.

Пример 5 (контрольный), товят волокнистую массу следующего состава, мае.%:

Скоп целлюлозно-бумажного производства10

Макулатурная часть твердых бытовых отходов следующего фракционного состава волокна, мас,%: 0,01-0.2 мм 11; 0,21- 0,5 мм 50; 0,51-4 мм 39 90, Пример 6 (контрольный), Готовят рилокнистую массу следующего состар а. млс.%:

Скоп целлю.лозно-бумажного проипволства40

10

15

20

G

30

ЗЬ

Макулатурная часть твердых бытовых отходов следующего фракционного состава волокна, мас,%: 0,01- 0,2 мм 50; 0,21-0,5 мм 30; 0,51-А мм 2060

Пример 7 (контрольный), Готовят волокнистую массу следующе- г о состава, мас.%:

Скогт целлюлозно-бумажного п рои зв од с ТВ а 25 Макулатурная часть твердых бытовых отходов следующего фракционного состава волокна, мас,%: 0,01- 0,2 мм 8; 0,21-0,5 мм 52; 0,51-4 мм 4075

Пример 8 (контрольный), Готовят волокнистую массу следующего состава, мас.%:

Скоп целлюлозно-бумажного производства 25 Макулатурная часть твердых бытовых отходов следующего фракционного состава волокна: 0,01-0,2 мм 52; 0,21-0,5 мм 8; 0,51- 4 мм 4075

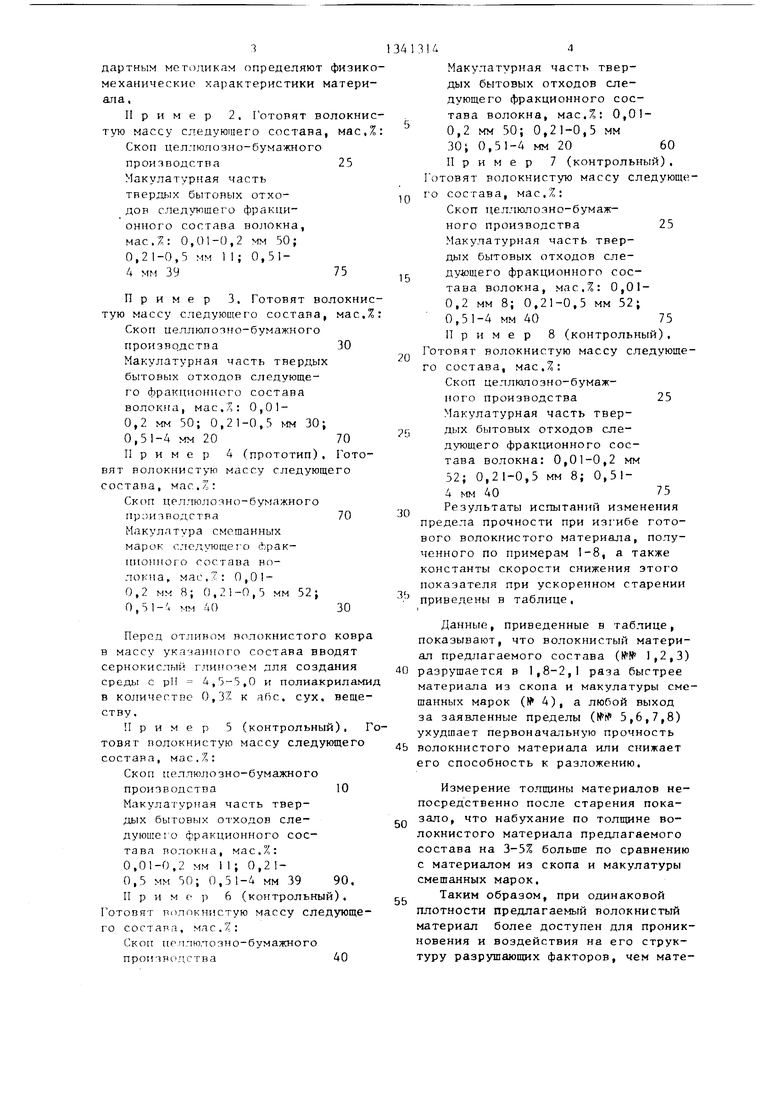

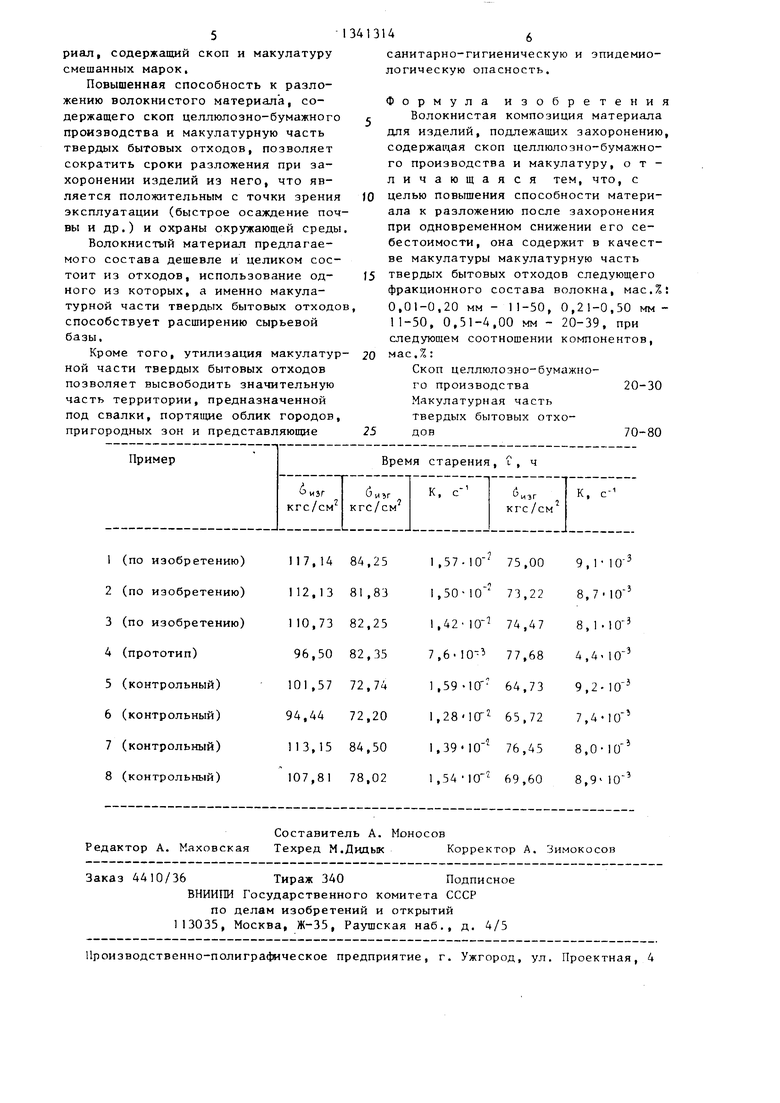

Результаты испытаний изменения предела прочности при изгибе готового волокнистого материала, полученного по примерам 1-8, а также константы скорости снижения этого показателя при ускоренном старении приведены в таблице,

Данные, приведенные в таблице, показывают, что волокнистый материал предлагаемого состава (№№ 1,2,3)

разрушается в 1,8-2,1 раза быстрее материала из скопа и макулатуры сме- щанных марок (№4), а любой выход за заявленные пределы (№if 5,6,7,8) ухудшает первоначальную прочность

волокнистого материала или снижает его способность к разложению,

Измерение толщины материалов непосредственно после старения показало, что набухание по толщине волокнистого материала предлагаемого состава на 3-5% больше по сравнению с материалом из скопа и макулатуры смешанных марок.

Таким образом, при одинаковой плотности предлагаемый волокнистый материал более доступен для проникновения и воздействия на его структуру разрушаюш 1х факторов, чем мате

51341314

риал, содержащий скоп и макулатуру смешанных марок.

Повышенная способность к разложению волокнистого материала, содержащего скоп целлюлозно-бумажного производства и макулатурную часть твердых бытовых отходов, позволяет сократить сроки разложения при захоронении изделий из него, что явсанитарно-гигиеническую и эпидемиологическую опасность.

Формула изобретения

Волокнистая композиция материала для изделий, подлежаишх захоронению, содержа1чая скоп целлюлозно-бумажного производства и макулатуру, отличающаяся тем, что, с ляется положительным с точки зрения 10 целью повьппения способности матери- эксплуатации (быстрое осаждение поч-ала к разложению после захоронения

при одновременном снижении его себестоимости, она содержит в качестве макулатуры макулатурную часть )5 твердых бытовых отходов следующего фракционного состава волокна, мас.% 0,01-0,20 мм - 11-50, 0,21-0,50 мм вы и др,) и охраны окружающей среды.

Волокнистый материал предлагаемого состава дещевле и целиком состоит из отходов, использование одного из которых, а именно макулатурной части твердых бытовых отходов,

способствует расширению сырьевой 11-50, 0,51-4,00 мм - 20-39, при базы,следующем соотношении компонентов.

Кроме того, утилизация макулатур- 20 мас.%:

ной части твердых бытовых отходов позволяет высвободить значительную часть территории, предназначенной под свалки, портящие облик городов, пригородных зон и представляющие

Заказ 4410/36Тираж 340Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

санитарно-гигиеническую и эпидемиологическую опасность.

Скоп целлюлозно-бумажного производства20-30 Макулатурная часть твердых бытовых отходов70-80

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| Состав для изготовления волокнистых плит | 1982 |

|

SU1065243A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

| Способ приготовления массы для производства волокнистого материала | 1987 |

|

SU1530650A1 |

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| Волокнистая масса для изготовления туалетной бумаги | 1981 |

|

SU1000512A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| Состав для изготовления волокнистых плит | 1989 |

|

SU1724660A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

Изобретение относится к производству волокнистых материалов мокрым способом и позволяет повысить спс собность материала к разложению после тпхоронения при одновременном снижении его себестоимости. Волокнистая композиция содержит, мас.%: скоп пеллюлозно-бумажного производства 20-30, макулатурная часть твер- д,х бытовых отходов 70-80. Макулатурная часть бытовых отходов имеет следующий фракционный состав, мас.%: 0,01-0,2 мм 11-50; 0,21-0,5 мм 11- 50; 0,51-4 мм 20-39. Материал плотностью ,.800 кг/м готовят следующим образом. Макулатурную часть твердых бытовых отходов распускают до получения указанного фракционного сос- тара, смешивают со скопом, отливают волокнистый ковер, прессуют его и сушат. 1 табл. 1Г (Л со 4 СО

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕРТОЧНОГО КАРТОНА | 0 |

|

SU282057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штейнгель И | |||

| Использование скопа в производстве волокнистых плит | |||

| - Плиты и фанера | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1987-09-30—Публикация

1986-05-05—Подача