ности ломки стружки путем периодической подачи СОЖ на корень стружки и обеспечение ломки стружки с оптимальной длиной ее элементов, что обеспечивается устройством, содержащим укрепленный на резцедержателе 2 корпус 1 с размещенными в нем золотником 4 и соплом 9. Внутрення полость 5 золотника 4 через крьшшу со штуцером соединена с источником охлаждающей жидкости, а в стенке указанной полости выполнено отверстие 6. На внешней

1

Изобретение относится к обработке , металлов резанием и может быть использовано для ломки стружки при токарной обработке деталей.

Цель изобретения - повышение эффективности ломки стружки путем периодической подачи смазочно-охлаждаю- щей жидкости (СОЖ) на корень стружки для создания термических напряжений, способствующих ее ломке, и обеспечение ломки стружки с оптимальной длиной ее элементов.

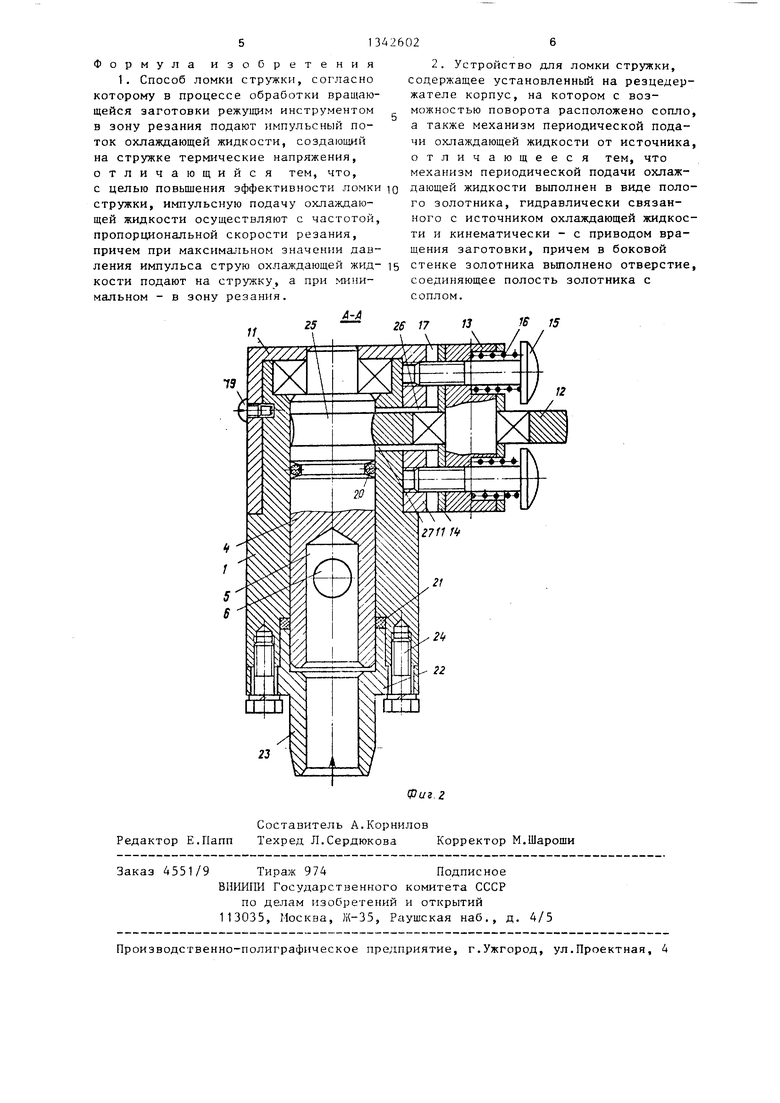

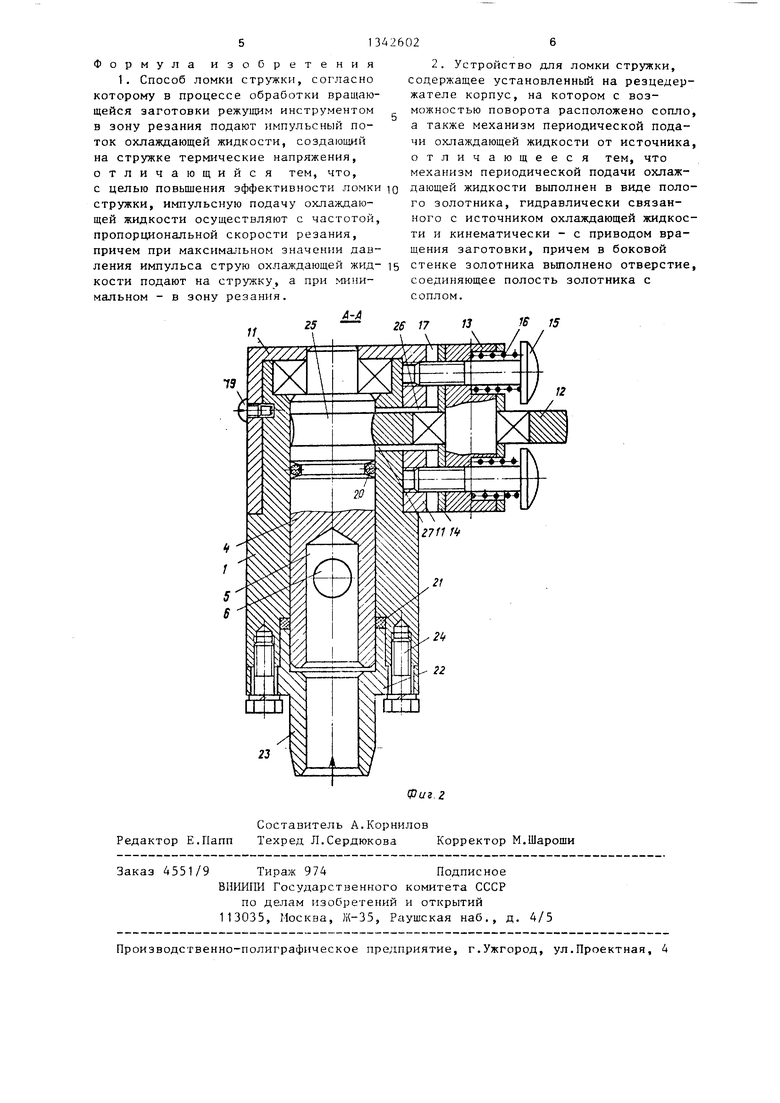

На фиг. 1 показано устройство для осуществления способа, поперечньм разрез; на фиг. 2 - разрез А-А на фиг.1.

Корпус 1 закреплен в резцедержателе 2 вместе с резцом 3. В корпусе расположен золотник 4, полость 5 которого через отверстие 6 в стенке золотника и отверстие 7 в корпусе 1 toeдинeнa с полостью 8 сопла 9, герметично сопряженного гайкой 10 с кор- пусом 1 по шаровой поверхности. На корпусе 1 установлено водило 11 ролика 12, ось 13 которого расположена в сухарях 14, зафиксированных при помощи винтов 15 и пружин 16 в пазах 17 водила 11, взаимодействующего через пружину 18 с корпусом 1. Водило 11 закреплено на корпусе 1 с возможностью ограниченного поворота, обеспечиваемого винтом 19, конец которого помещен в канавку (не показана) на поверхности корпуса 1. Золотник 4 укреплен по отношению к корпусу 1 при помощи кольца 20 и сальника 21, сжато

2602

поверхности золотника 4 выполненаi канавка, взаимодействующая с роликом 12, установленным на водиле 11, которое подпружинено относительно корпуса 1. В процессе обработки поверхности детали вращение от нее передается через ролик 12 золотнику 4. При совпадении отверстия 6 с отверстием 7 корпуса 1 охлаждающая жидкость через полость 8 сопла 9 попадает на корень стружки и верхнюю часть зоны резания. 2 с.п. ф-лы. 2 ил.

1U

15

25 зо 0

35

го выступами крышки 22 со штуцером 23 корпуса 1 под воздействием винтов 24. На поверхности золотника 4 вьтолнена канавка 25, взаимодействующая с роликом 12, размещенным в прорезях 26 и 27 водила 11 и корпуса 1. Диаметр канавки 25 золотника 4 пропорционален длине отламываемой стружки.

Перед обработкой детали в резцедержателе 2 укрепляют резец 3 и корпус 1 таким образом, чтобы левая поверхность ролика 12 лежала в одной вертикальной плоскости с режущей кромкой резца 3. Штуцер 23 соединяют с источником охлаждающей жидкости (не показан) под давлением. Поворотом ролика 12 вращают золотник 4 до совпадения отверстия 6 с отверстием 7, после чего направляют струю охлаждающей жидкости непосредственно над верхней поверхностью режущей кромки резца 3. Сопло 9 укрепляют при помощи гайки 10. В таком положении устройство готово к работе.

При подводе резца 3 к обрабатываемой поверхности детали отводят ролик 12 вниз, преодолевая усилие пружины 18 на водило 11. Включают продольную подачу суппорта и с началом появления стружки вводят ролик 12 в контакт с поверхностью обрабатываемой детали за счет воздействия пружины 18 на водило 11. Вращение детали через ролик 12 передается золотнику 4, при этом отверстие 6 периодически совпадает с отверстием 7, и охлаждающая жидкость от ее источника

(например, в виде насоса) под давле-1 нием через полость 8 сопла 9 в виде струи с импульсом полного давления поступает на корень стружки и, отражаясь от нее, в зону резания между резцом, стружкой и обрабатываемой деталью. При контакте струи охлаждающей жидкости с раскаленной поверхностью стружки у её корня начинается интенсивный отвод тепла от стружки, в результате чего в ней образуются зоны высокой и низкой температуры, .на границе которьгх возникают высокие термические напряжения, способствующие переламыванию стружки. Отраженная от стружки струя охлаждающей жидкости попадает в зону резания, в результате чего зта жидкость проникает в микрокапиллярную сеть в месте контакта резца, стружки и обрабатываемой детали, вызывая уменьшение силы резания, что способствует также переламыванию стружки.

В других положениях золотника 4, в которых отверстие 6 золотника не совпадает с отверстием 7 корпуса 1, охлаждающая жидкость от источника высокого давления преодолевает высокое гидравлическое сопротивление канала (не показан) между наружной поверхностью золотника 4 и внутренней поверхностью корпуса 1, в результате чего давление в струе охлаждающей жидкости резко падает и она отклоняется вниз, скользит по верхней поверхности резца и попадает в центр зоны резания. При этом проникновение охлаждающей жидкости в микрокапиллярную сеть в месте контакта резца, стружки и обрабатываемой детали уменьшается, увеличивается сила резания и происходит только отвод тепла из зоны резания. В этот период температура стружки резко повьшается. При каждом обороте золотника 4 перечисленные процессы периодически повторяются.

Без учета проскальзывания ролика По сопрягаемым поверхностям обраба- тываемой детали и канавки 25 золотника 4, линейная скорость вращения золотника практически равна линейной скорости вращения обрабатьшаемой детали, т.е. частота резких изменений гидравлических сопротивлений тракта подачи охлаждающей жидкости пропорциональна практически скорости резания и в рассматриваемом примере рав

5 Q c

п

5

на отношению скорости резания к диаметру канавки 25 золотника 4. В данном случае длина окружности канавки 25 золотника 4 должна быть равна длине отламываемой стружки, которую выбирают, исходя из условий облегчения ее уборки и транспортировки. При возникновении значительных проскальзываний сопрягаемых поверхностей детали, ролика 12 и канавки 25 усиливают воздействие со стороны пружин 16 на оси 13 ролика 12 путем завинчивания винтов 15 и со стороны пружины 18 на водило 11. При обратном холостом ходе . суппорта станка прекращают подачу жидкости в полость 5 золотника 4.

В качестве охлаждающей жидкости могут быть использованы СОЖ, криогенные жидкости и т.п. В качестве источника охлаждающей жидкости могут быть использованы насосы и баллоны с жидкостью, соединенные с баллоном сжатого газа. Вместо пластинчатой пружины 18 может быть использована спиральная пружина. Для уменьшения про- скльзывания ролика 12 на его поверх - ности пожет быть выполнена насечка или же его обод может быть выполнен из резины. Возможен контакт ролика 12 с поверхностью канавки 25 по зубчатому зацеплению. Элементы передачи скорости ре зания от обрабатываемой детали к золотнику 4 могут быть выполнены не в виде водила 11 с роликом 12, а в виде кинематической цепи, преобразующей вращение шпинделя станка в перемещение (вращательное или возвратно-поступательное) золотника с учетом величины диаметра обрабатываемой детали.

При малых величинах гидравлических потерь (при совпадении отверстий 6 и 7) струя охлаждающей жидкости воздействует на стружку, охлаждая часть ее поверхности, и на зону контакта резца, стружки и обрабатываемой детали, уменьшая за счет проникновения охлаждающей жидкости в микрокапиллярную сеть указанной зоны силы резания, т.е. в это время на эффективность процесса ломки стружки влияют два фактора: термический и силовой.

Применение предлагаемого технического решения позволит уменьшить транспортные расходы, облегчить уборку стружки от станков и повысить безопасность этих работ.

Формула изобретения 1. Способ ломки стружки, согласно которому в процессе обработки вращающейся заготовки режущим инструментом в зону резания подают импульсный поток охлаждающей жидкости, создающий на стружке термические напряжения, отличающийся тем, что.

с целью повышения эффективности ломки ю дающей жидкости выполнен стружки, импульсную подачу охлаждающей жидкости осуществляют с частотой, пропорциональной скорости резания, причем при максимальном значении давления импульса струю охлаждающей жид- 15 кости подают на стружку, а при минимальном - в зону резания.

4-Х)

2. Устройство для лом содержащее установленньй жателе корпус, на которо можностью поворота распо а также механизм периоди чи охлаждающей жидкости отличающееся механизм периодической п

го золотника, гидравличе ного с источником охлажд ти и кинематически - с п щения заготовки, причем стенке золотника вьшолне соединяющее полость золо соплом.

//

25

23

дающей жидкости выполнен

2. Устройство для ломки стружки, содержащее установленньй на резцедержателе корпус, на котором с возможностью поворота расположено сопло, а также механизм периодической подачи охлаждающей жидкости от источника, отличающееся тем, что механизм периодической подачи охлажв виде полого золотника, гидравлически связанного с источником охлаждающей жидкости и кинематически - с приводом вращения заготовки, причем в боковой стенке золотника вьшолнено отверстие, соединяющее полость золотника с соплом.

Редактор Е.Папп

Фиг.2

Составитель А.Корнилов

Техред Л.Сердюкова Корректор М.Шароши

Заказ 4551/9 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по дапам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения кольцевого сверла | 1989 |

|

SU1611595A1 |

| УЗЕЛ РЕЗЦЕДЕРЖАТЕЛЯ | 1993 |

|

RU2102194C1 |

| Резец для обработки железнодорожных колесных пар | 2022 |

|

RU2787612C1 |

| Способ лезвийной обработки волоконно-армированной композитной заготовки с опережающим воздействием струей жидкости и сборный лезвийный инструмент для его реализации | 2021 |

|

RU2763860C1 |

| Устройство для долбления | 1976 |

|

SU606690A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| Расточная головка | 1972 |

|

SU492355A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 2004 |

|

RU2273548C1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для ломки стружки при токарной обработке деталей. Целью изобретения является повышение эффективсл 15 Фи9.1

| Авторское свидетельство СССР № 761151, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-07—Публикация

1986-04-08—Подача