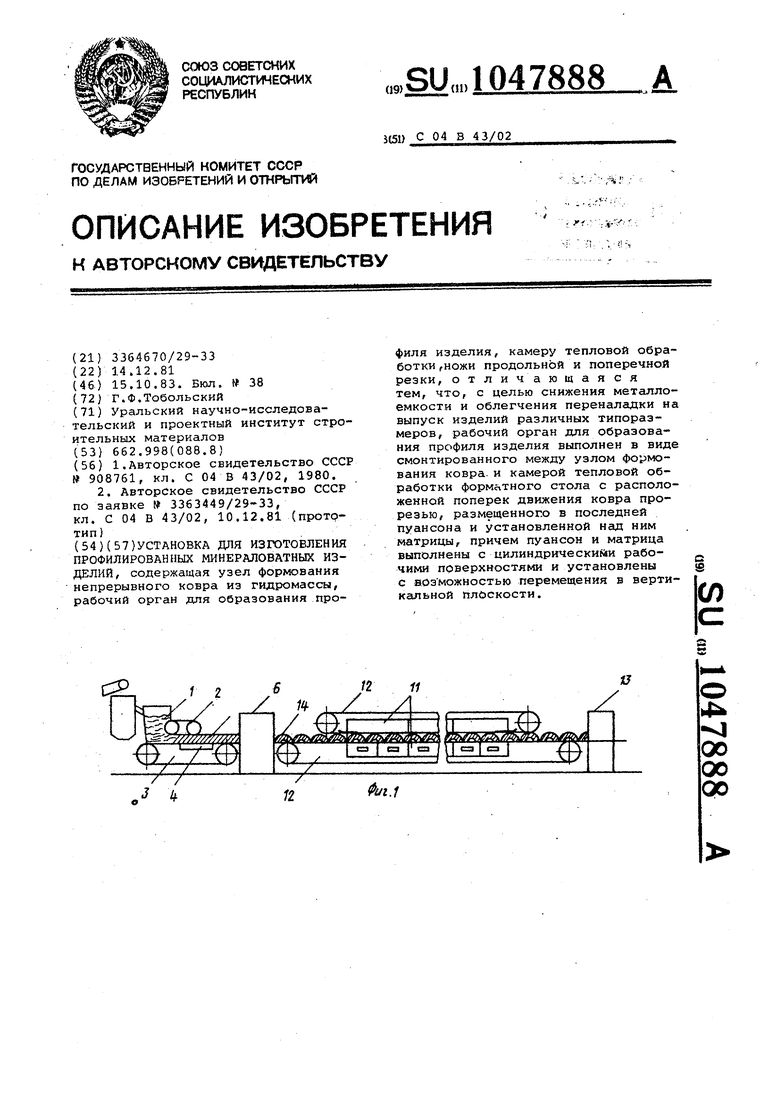

Иэобретание может быть использовано в прог -япщшенности теплоизоляцион ных строительных материалов, в част ности для изготовления профилирован ных д-шнераловатных изделий типа полуцилиндров, скорлуп,, Известна установка для изготовле ния профилированных минераловатных изделий из гидромассы, содержап;ая сетчатый формовочный конвейер с камерой вакуумобеэвоживания укладчик гидромассы, ротор с профилеобразую щими рабочими органами, камеру тепл вой отработки, нож:- продольной и по перечной резки IJ. Наиболее близгсо Л к предлагаемой является установка для изготовления профилированных минераловатных изделий, содержащая узел формования непрерывиого ковра из гидромассы, рабочий oprai для образования профиля изделия f камеру тепловой обработки, нояи продольной и поперечной резки, причем узел формования ковра включает сет -атый конвейер с прикреп ленными к ппг.у перфорированными матрицами,- а лрофилеобразующий рабочий орган выполнен з виде ротора с прикрепленными по окружности формами 21. Недостатка.4и известных установок являются повышенная металлоемкость роторов с формами и сложность перестройки на выпуск изделий различных типоразмерсБ, требующая замены всего комплекта перфорированных матриц и роторов с формами. Цель ;1эобретения - снижение металлоемко CTS-J и облегчение переналадки на выпуск изделий различных типоразмеров , Указангая цс;ль- достигается тем, что в устакооке для изготовления профилиротзанных минераловатных изделий, содержащей узел формования непрерывного ковра из гидромассы, рабочий орга;; для образования профиля изделия, камеру тепловой обработки, ножи продольгюй и поперечной резки, рабочий орган для образования профиля изделия выполнен в виде смон тированного между узлом формования ковра и камерой тепловой обработки форматного стола с расположенной поперек движения ковра прорезью, раз мещенного в последней пуансона и установленной над ним матрицы, причем пуансон и матрица выполнены с цилиндрическими рабочими поверхностями и установлены с возможностью перемещения в вертикальной плоскости. На фиг, 1 схематически изображена установка, общий вид; на фиг, 2Рс1бочий орган для образования профиля изделия. Установка содерх ит узел формования непрерывного ковра из гидромассы включающий бездонный бункер 1 с под прессозывающим транспортером 2 и сетчг1тый формовочный конвейер 3 с камерой 4 вакуумобезвоживания, приводной рольганг 5, рабочий орган для образования профиля изделия, включающий станину 6, форматный стол 1, установленные в прорези стола 7 пуансон 8 и матрица 9, промежуточный транспортер 10, камеру 11 тепловой обработки с верхним и нижним сетчатыми транспортерами 12 и ножи 13 продольной и поперечной резки. Пуансон 8 и матрица 9 установлены с возможностью перемещения в вертикальной плоскости ( привод не показан J, Установка работает следующим образом. Из смесителя гидромасса непрерывно поступает в бункер 1 узла формования непрерывного минераловатного ковра. Из отформованного на сетчатом конвейере 3 минераловатного ковра из гиддромассы с пространственным расположением волокон с помощью вакуумирования удаляется избыток раствора связующего, и ковер подается pojTbraHroM 5 к рабочему органу для образования профиля, при этом толщина ковра равна половине наружного диаметра полуцилиндра. В это врег-1я матрица 9 установлена в верхнем положении, а пуансон 8 установлен в нижнем положении, при котором верх пуансона находится в одной плоскости с верхом форматного стола 7. Такое расположение матрицы и пуансона обеспечивает свободное продвижение ковра по форматному столу. Когда передний край ковра достигает края MaTpHLUd, срабатывает привод, в результате чего матрица опускается вниз, а пуансон поднимается вверх, благодаря чему из плоского ковра фор-, муется полуцилиндр. Ковер из гидромассы, имея пространственное расположение волокон, формуется без возникновения упругих деформаций, благодаря чему достигается требуемая форма изделии. Затем матрица поднимается, а пуансон опускается в первоначальное положение. Продолжительность формования полуцилиндра составляет 0,5-1,0 с, что не сказывается на непрерывности движения ковра. Под давлением плоского ковра отформованный полуцилиндр 14 пере мещается к транспортеру 10, а затем в камеру 11 тепловой обработки. Когда конец плоского ковра достигает края матрицы, цикл формования повторяется. В результате из плоского ковра формуется ковер, представляющий собой поперечно расположенные полуцилиндры 14, причем смежные полуцилиндры соединены между собой перемычкой, образуя непрерывный ковер.

В камере 11 тепловой обработки сквозь ковер проходят горячие газы до полного отверждения связующего. Благодаря хорошей формостабильности изделий из гидромассы тепловая обработка ковра, состоящего из полуцилиндров 14, осуществляется в камере, оборудованной транспортерами 12 с плоскими сетками, что обеспечивает термообработку полуцилиндров любых типоразмеров. При этом поперечное расположение полуцилиндров относительно движения ковра

обеспечивает хорошую герметизацию на входе и выходе из камеры тепловой обработки, что невозможно достигнуть при продольном относительно движения ковра формовании полуцилиндров.

Для изменения диаметра формуемого полуцилиндра производится заяена матрицы 9, пуансона 8 и форматного стола 7, которые являются сменным оборудованием и легко заменяются.

После выхода из камеры тепловой обработки обрезаются кромки и разрезают на полуцилиндры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Установка для изготовления профилированных минераловатных изделий | 1982 |

|

SU1025707A1 |

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| Способ изготовления акустических плит | 1988 |

|

SU1588551A1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

| Способ изготовления минераловатных полуцилиндров | 1986 |

|

SU1375454A1 |

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ШНЕРАЛОВАТНЫХ ИЗДЕЛИЙ, содержащая узел формования непрерывного ковра из гидромассы, рабочий орган для образования профиля изделия, камеру тепловой обработки ,ножи продольной и поперечной резки, отличающаяся тем, что, с целью снижения металлоемкости и облегчения переналадки на выпуск изделий различных типоразмеров, рабочий орган для образования профиля изделия выполнен в виде смонтированного между узлом формования ковра, и камерой тепловой обработки форматного стола с расположенной поперек движения ковра прорезью, размещенного в последней пуансона и установленной над ним матрицы, причем пуансон и матрица выполнены с цилиндрическийи рабо§ чими поверхностями и установлены с аозможностью перемещения в верти(Я Ксшьной Плоскости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3363449/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-15—Публикация

1981-12-14—Подача