1

Изобретение относится к прокатному производству, а более конкретно к конструкции валка трубопрокатного дискового стана, и способствует снижению скручивающего действия валков на деформируемый металл.

Целью изобретения является повышение качества проката.

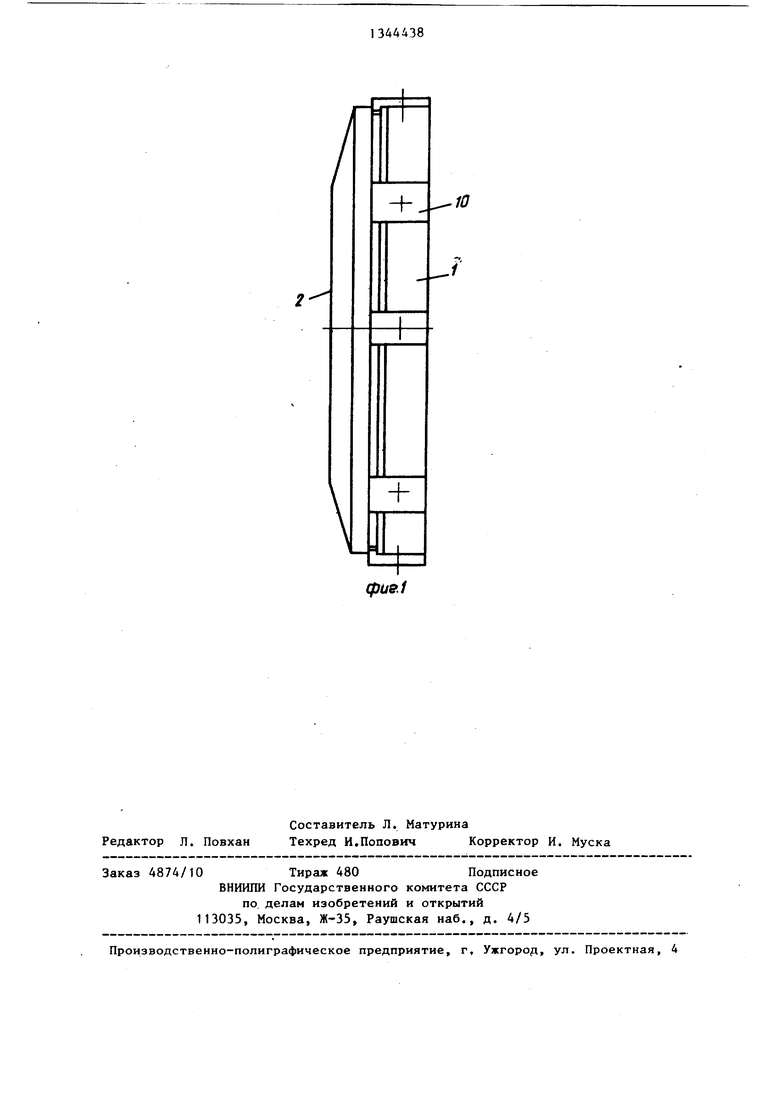

На фиг. 1 дан валок, общий вид; на фиг. 2 - валок под действием металла, продольный разрез.

Валок содержит основу в виде приводной части 1 с рабочей поверхностью 2, расположенное в пазу основы профилированное кольцо 3 с фланцем 4, имеющим на торце фланца выступы 5, и торцовые углубления 6, охватывающую кольцо часть в виде втулки 7 с углублениями 8 под выступы фланца, входящие в торцовые углубления кольца подпружиненные стержни 9 и удер- живатели втулки от осевого перемещения в виде Г-образных пластин 10, закрепленных винтами на приводной части и входящих в кольцевой наружный паз 11 втулки. Пружины 12 стержней, установленные в соответствующие пазы, имеют возможность регулировки резьбовыми пробками 13. Для наглядности кольцо изображено в нижнем положении, т.е. как бы под воздействием проката.

Сборка валка осуществляется следующим образом.

В приводную часть устанавливают стержни 9, пружины 12 и резьбовые пробки 13. Затем устанавливают кольцо 3, втулку 7 и пластины 10. Под действием пружины и стержней кольцо перемещается и при этом выступы 5 его фланца А входят в соответствующие углубления 8 втулки. За счет зтого происходит заклинивание втулки, т.е. основа, кольцо и втулка вращаются с одинаковой угловой скоростью. В случае выхода выступов из углублений (эту достигается утоплением кольца) втулка расклинивается, т.е. она по отношению основы и .ольца приобретает возможность cBoPioAHoro вращения.

Валок работает следующим образом.

Деформируемый металл, проходя входные участки валков и зоны кольца 3, расклинивают втулку 7. Благодаря зтому металл, попадая в зону втулки (выходной участок), деформируется без какого-либо скручивающего деист-

5

1344Д382

ВИЯ зтой зоны, так как сама эта зона вращается под действием деформируемого металла. При выходе деформируемого металла за пределы внутреннего кольца (завершающая стадия прокатки) оно возвращается в исходное положение и выступы 5 фланца 4 кольца входят в углубление 8 втулки. Втулка заклинивается и тем самым обеспечивается передача крутящего момента деформируемой заготовки и создается условие для успешного завершения процесса винтовой прокаткиь

Таким образом, предложенный валок позволяет снизить скручивающее действие валка на деформируемый металл и тем самым повысить качество проката.

10

15

20

Пример. Изготавливается валок дискового стана диаметром 1200мм и толщиной 250 мм. Размеры основных конструктивных элементов валка: диаметры кольца - 700 и 800 мм; высота - 25 150 мм; диаметр фланца - 840 мм;

выступы фланца и выемки втулки - полусферические; диаметры втулки- 800 и 1200 мм; количество стержней - 12 шт. Остальные размеры определяются конструктивно.

Испытание валка показало снижение скручивания металла в 1,7-2,2 раза, благодаря чему увеличился выход годного и повысилась стойкость инструмента.

30

35

40

45

50

Формула изобретения

Валок стана винтовой прокатки, содержащий приводную часть со сквозными пазами, часть в виде втулки с профильной рабочей поверхностью и с углублениями на нерабочей поверхности, установленную с возможностью относительного вращения, и подпружиненные стержни, размещенные в пазах приводной части. О- тличающийся тем, что, с целью повьппения качества проката, он снабжен профилированным кольцом, имеющим углубления под концы

подпружиненных стержней и фланец с выступами под углубления на нерабочей поверхности втулки и установленным с возможностью осевого перемещения, и удерживателями втулки от осе- 55 вого смещения относительно приводной части.

Пример. Изготавливается валок дискового стана диаметром 1200мм и толщиной 250 мм. Размеры основных конструктивных элементов валка: диаметры кольца - 700 и 800 мм; высота - 150 мм; диаметр фланца - 840 мм;

выступы фланца и выемки втулки - полусферические; диаметры втулки- 800 и 1200 мм; количество стержней - 12 шт. Остальные размеры определяются конструктивно.

Испытание валка показало снижение скручивания металла в 1,7-2,2 раза, благодаря чему увеличился выход годного и повысилась стойкость инструмента.

Формула изобретения

Валок стана винтовой прокатки, содержащий приводную часть со сквозными пазами, часть в виде втулки с профильной рабочей поверхностью и с углублениями на нерабочей поверхности, установленную с возможностью относительного вращения, и подпружиненные стержни, размещенные в пазах приводной части. О- тличающийся тем, что, с целью повьппения качества проката, он снабжен профилированным кольцом, имеющим углубления под концы

подпружиненных стержней и фланец с выступами под углубления на нерабочей поверхности втулки и установленным с возможностью осевого перемещения, и удерживателями втулки от осе- вого смещения относительно приводной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок стана винтовой прокатки | 1985 |

|

SU1258532A1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183215A1 |

| Валок дискового трубопрокатного стана | 1987 |

|

SU1424886A1 |

| Валок для пилигримовой прокаткиТРуб | 1979 |

|

SU820937A1 |

| Валок для холодной обработки давлением листового материала | 1989 |

|

SU1733159A1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

| Прокатная клеть | 1987 |

|

SU1509148A1 |

Изобретение относится к прокатному производству, а именно к конструкции валков дискового трубопрокатного стана. Цель изобретения - повышение качества проката. Валок содержит основу в виде приводной части 1, профилированное кольцо 3 с фланцем 4, установленное с возможностью осевого перемещения, и часть в виде втулки 7, установленную с возможностью вращения. На кольце выполнены торцовые углубления 6 под концы подпружиненных стержней 9, размещенных в пазах приводной части. На торце фланца кольца выполнены выступы 5, под которые на втулке изнутри выполнены полусферические углубления 8. Удерживатели в виде Г-об- разных пластин 10 ограничивают осевое смещение втулки. Такое конструктивное выполнение валка снижает скручивающее действие валка и тем самым способствует повышению качества проката. 2 ил. (Л У/////////////.////, оо 4 4 4 ОС fpuf2

Редактор л. Повхан

Составитель Л. Матурина

Техред И.Попович Корректор И. Муска

Заказ 4874/10 Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фие.1

| Валок дискового стана | 1984 |

|

SU1184574A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сборный валок трубопрокатного стана | 1974 |

|

SU460087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-03—Подача