Нзобрететение относится к трубному производству, а именно к производству сварных труб, и наиболее эффективно может быть использовано приизго- товл ении спирально-шовных труб, кромки которых нагревают токами высокой частоты, сближают встык и сдавливают

Целью изобретения является повышение производительности и улучшение качества спирально-шовных труб со стыковой сваркой кромок, разогретых TOKaNiH высокой частоты.

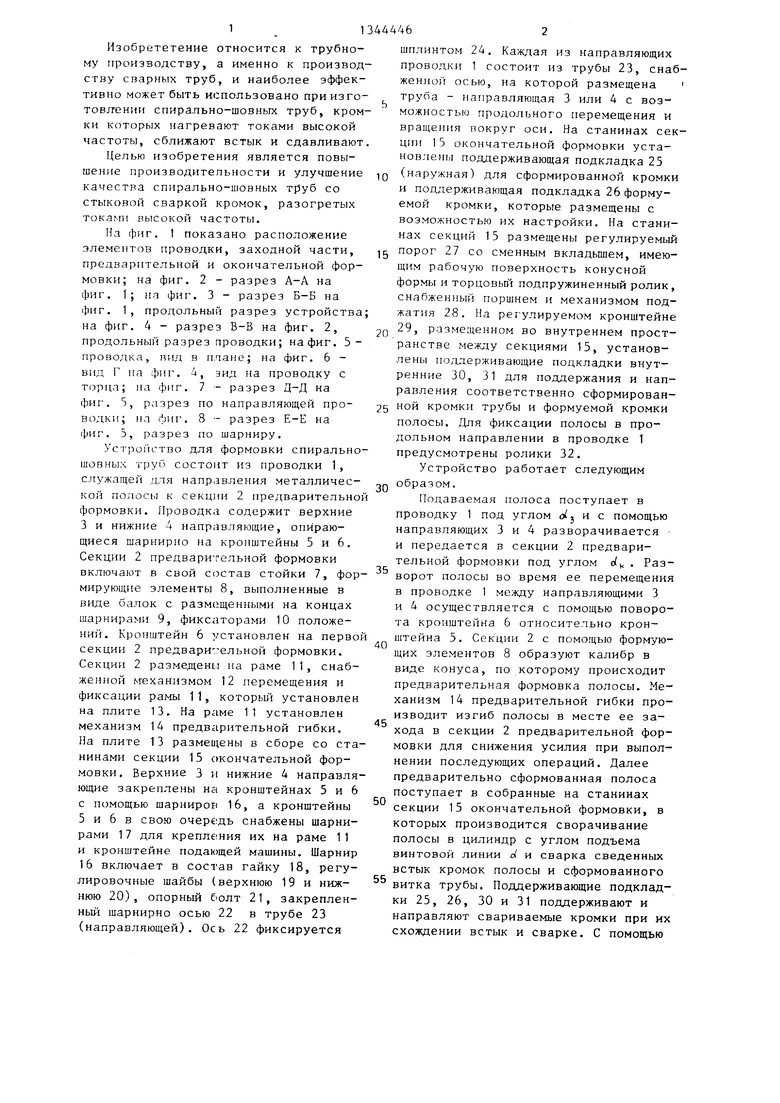

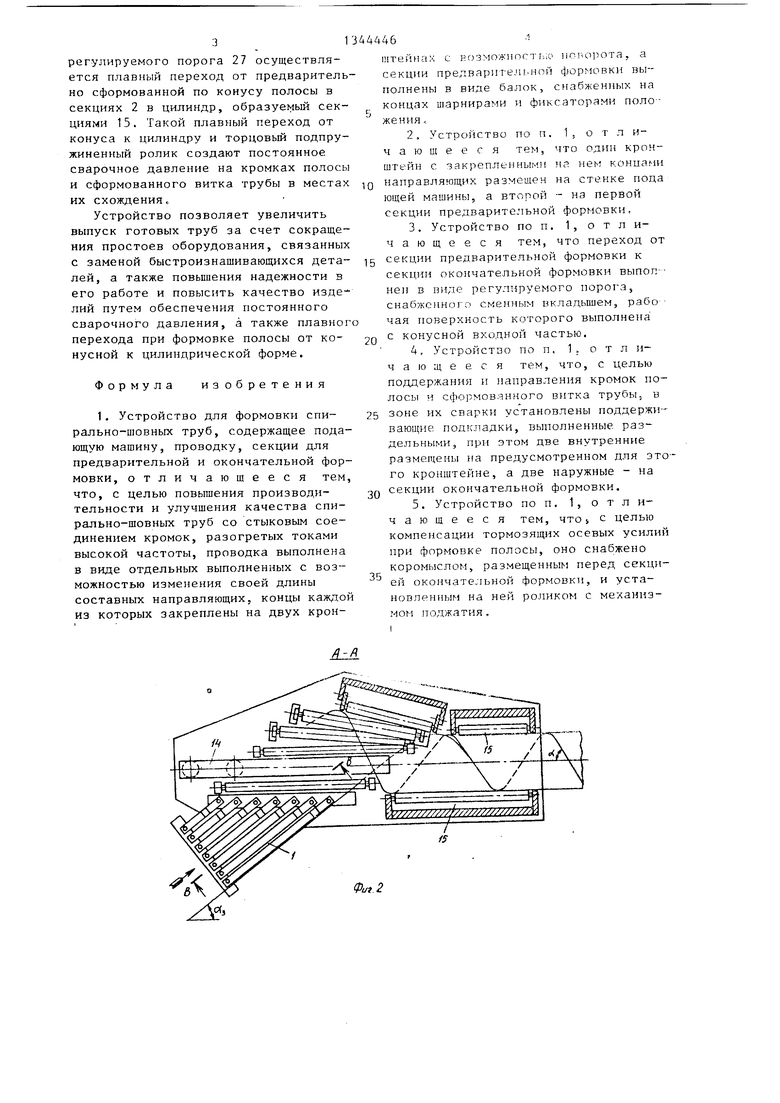

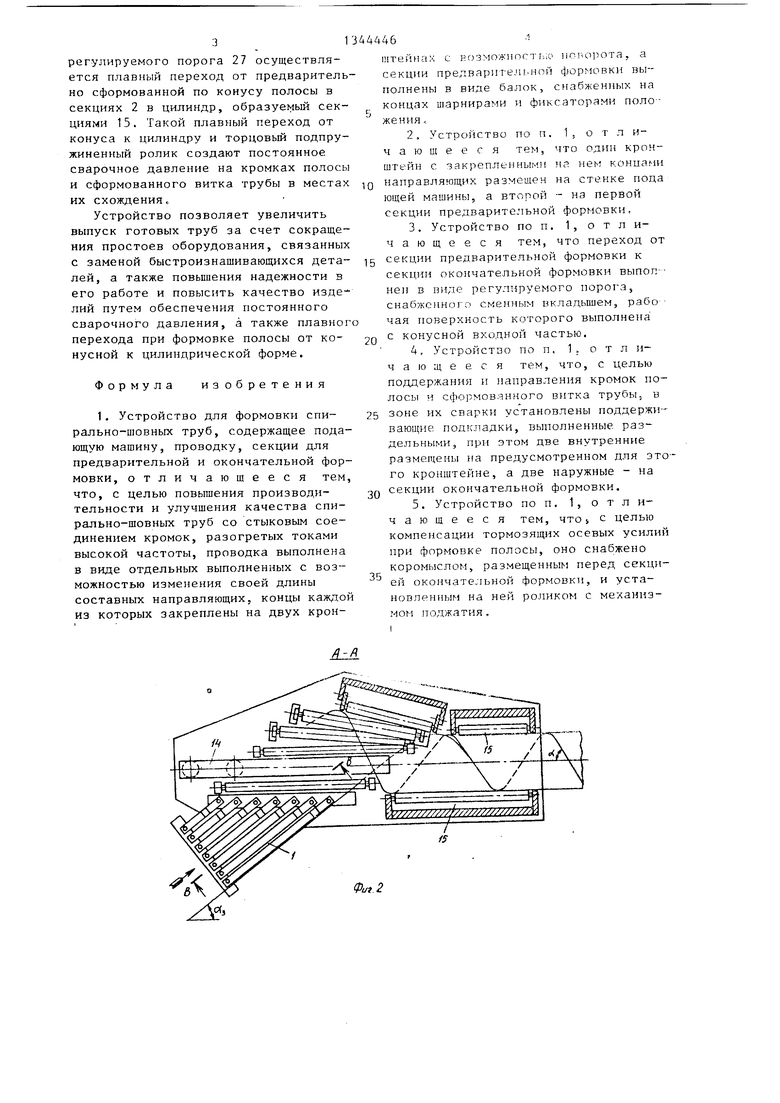

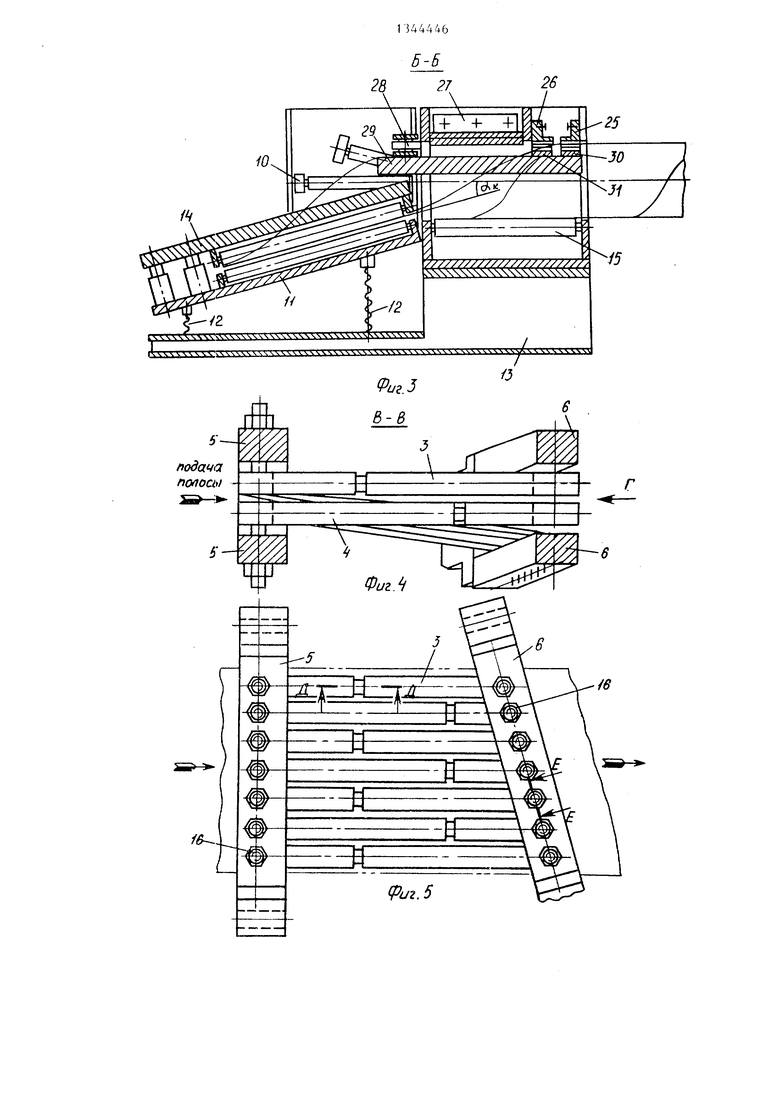

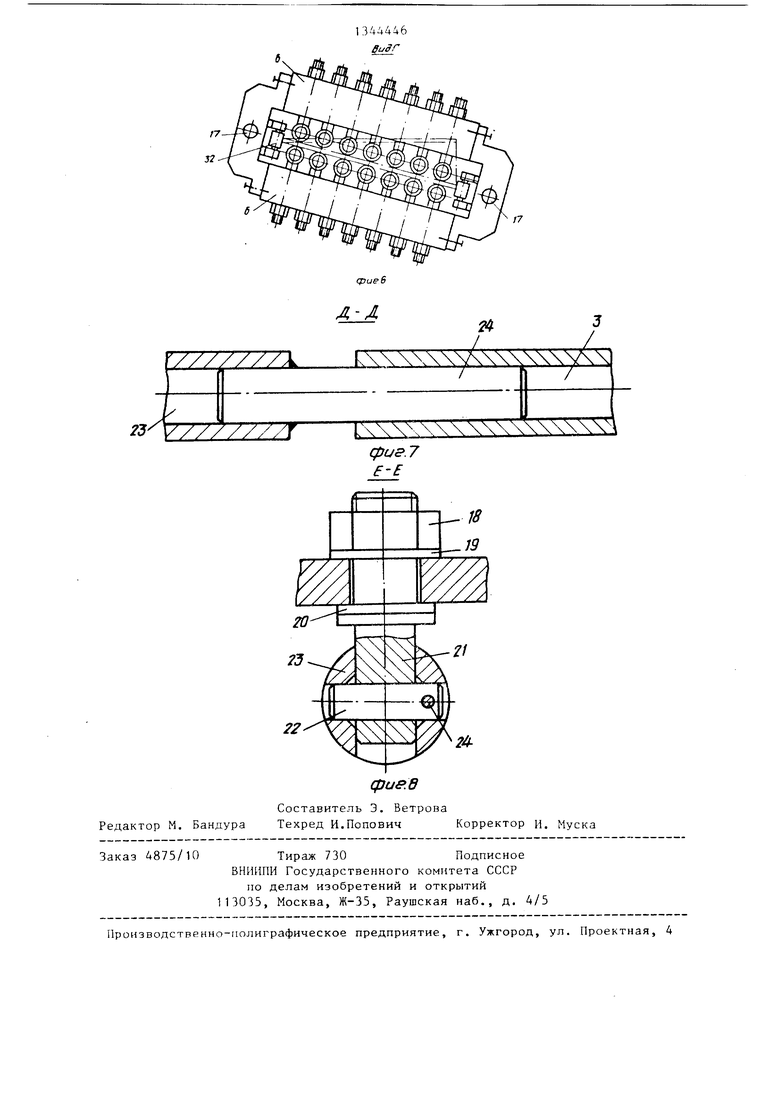

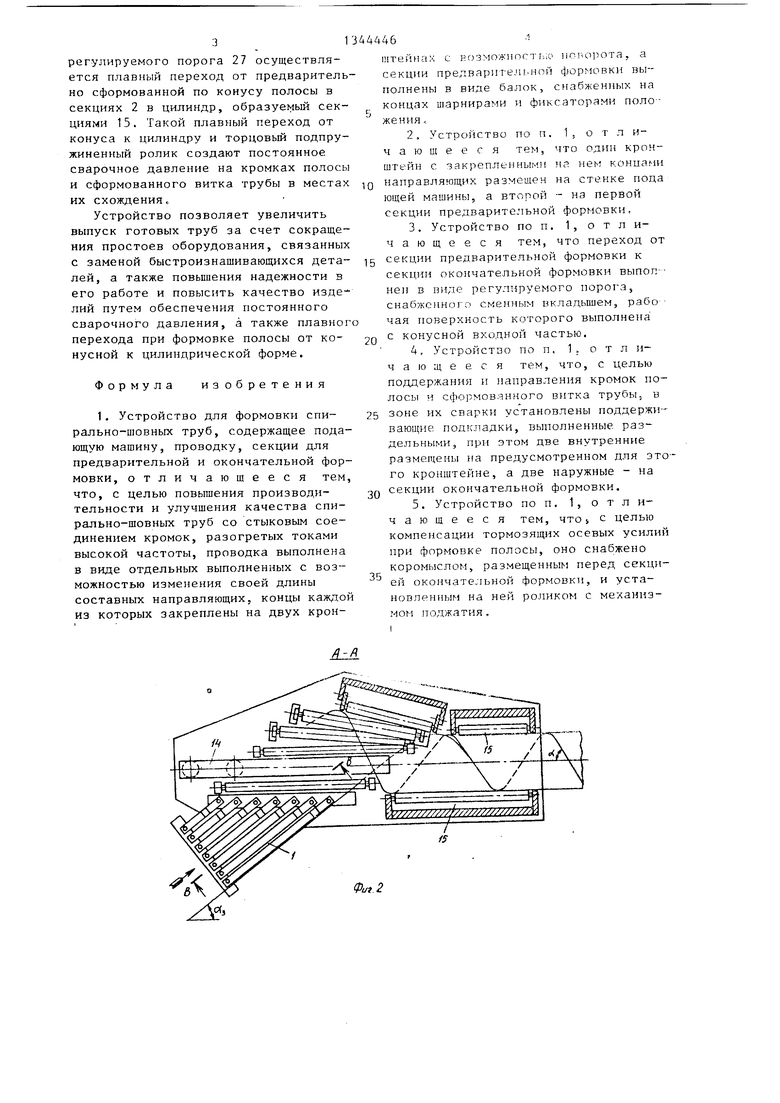

На фиг. 1 показано расположение элементов проводки, заходной части, предварительной и окончательной формовки; на фиг. 2 - разрез Л-А на фиг. f; на фиг. 3 - разрез Б-Б на (. 1, продольный разрез устройства на фиг. 4 - разрез В-В на фиг. 2, продольный разрез проводки; на фиг. 5- проводка, вид в плане; на фиг. 6 - вид Г па фиг. 4, эид на проводку с торпа; на фиг. 7 - разрез Д-Д на фиг. 5, разрез по направляющей проводки; на фиг. 8 - разрез Е-Е на 11)иг. 5, разрез по шарниру.

Устро1 1ство для формовки спирально шовных TijyG состоит из проводки 1 , служащей для направления металлической полосы к секдии 2 предварительно формовки. Проводка содержит верхние 3 и нижние 4 направляющие, опирающиеся шарнирно на кронштейны 5 и 6. Секции 2 предварительной формовки включают в свой состав стойки 7, формирующие элементы 8, выполненные в виде балок с размещенными на концах шарнирами 9, фиксаторами 10 положе- ни1{. Кронштейн 6 установлен на перво секции 2 предварительной формовки. Секдии 2 размедены на раме 11, снабженной механизмом 12 перемещения и фиксации рамы 11, который установлен на плите 13. На раме 11 установлен механизм 14 предвсчрительной гибки. На плите 13 размещены в сборе со станинами секдии 15 окончательной формовки. Верхние 3 и нижние 4 направляющие закреплены ни кронштейнах 5 и 6 с помощью шарниров 16, а кронштейны 5 и 6 в свою очере1дь снабжены шарнирами 17 для крепле ния их на раме 11 и кронштейне подающей машины. Шарнир 16 включает в состав гайку 18, регулировочные шайбы (верхнюю 19 и нижнюю 20), опорный болт 21, закрепленный шарнирно осью 22 в трубе 23 (направляющей). Ось 22 фиксируется

шплинтом 24. Каждая из направляющих проводки 1 состоит из трубы 23, снабженной осью, на которой размещена труба - направляющая 3 или 4 с возможностью продольного перемещения и вращения вокруг оси. На станинах сек- Ц1П1 15 окончательной формовки установлены поддерживающая подкладка 25

(наружная) для сформированной кромки и поддерживающая подкладка 26 формуемой кромки, которые размещены с возможностью их настройки. На станинах секдии 15 размещены регулируемый

порог 27 со сменным вкладьщ1ем, имеющим рабочую поверхность конусной формы и тордовый подпружиненный ролик, снабженный поршнем и механизмом под- жатия 28. На регулируемом кронштейне

29, размещенном во внутреннем пространстве между секциями 15, установлены поддерживающие подкладки внутренние 30, 31 для поддержания и направления соответственно сформированной кромки трубы и формуемой кромки полосы. Для фиксации полосы в продольном направлении в проводке 1 предусмотрены ролики 32.

Устройство работает следующим образом.

Подаваемая полоса поступает в проводку 1 под углом и с помощью направляющих 3 и 4 разворачивается и передается в секдии 2 предварительной формовки под углом о/ц . Разворот полосы во время ее перемещения в проводке 1 между направляющими 3 и 4 осуществляется с помощью поворота кронштейна 6 относительно кронштейна 5. Секдии 2 с помощью формующих элементов 8 образуют калибр в виде конуса, по которому происходит предварительная формовка полосы. Механизм 14 предварительной гибки производит изгиб полосы в месте ее захода в секции 2 предварительной формовки для снижения усилия при выполнении последующих операций. Далее предварительно сформованная полоса поступает в собранные на станинах секции 15 окончательной формовки, в которых производится сворачивание полосы в цилиндр с углом подъема винтовой линии с( и сварка сведенных встык кромок полосы и сформованного

витка трубы. Поддерживающие подкладки 25, 26, 30 и 31 поддерживают и направляют свариваемые кромки при их схождении встык и сварке. С помощью

регулируемого порога 27 осуществляется плавный переход от предварительно сформованной по конусу полосы в секциях 2 в цилиндр, образуемый секциями 15. Такой плавный переход от конуса к цилиндру и торцовый подпружиненный ролик создают постоянное сварочное давление на кромках полосы и сформованного витка трубы в местах их схождения

Устройство позволяет увеличить выпуск готовых труб за счет сокращения простоев оборудования, связанных с заменой быстроизнащивающихся дета- лей, а также повышения надежности в его работе и повысить качество изделий путем обеспечения постоянного сварочного давления, а также плавног перехода при формовке полосы от конусной к цилиндрической форме.

Формула изобретения

1. Устройство для формовки спирально-шовных труб, содержащее подающую машину, проводку, секции для предварительной и окончательной формовки, отличающееся тем, что, с целью повьппения производительности и улучшения качества спирально-шовных труб со стыковым соединением кромок, разогретых токами высокой частоты, проводка выполнена в виде отдельных выполненных с возможностью изменения своей длины составных направляющих, концы каждой из которых закреплены на двух крон0

5

0

5

5

1 1тейнах с нозможнпстыо iioiui 50Ta. а секции предварительно1 формовки выполнены в виде балок, снабженных на концах шарнирами и фиксаторами положения .

2,Устройство по п. 1; о т л и- чающееоя тем, что один кронштейн с закрепленным на нем концами направляющих размещен на стенке пода ющей машины, а второй - на первой секции предварительной формовки,

3.Устройство по п, 1, отличающееся тем, что переход от секции предварительной формовки к секции окончательной формовки выпол нен в виде регулируемого порога, снабженного CMBHTIHM вкладьш)ем, рабо чая поверхность которого выполнена

с конусной входной частью.

4,Устройство по п. 1. отличающееся тем, что, с целью поддержания и направления кромок полосы и сфо 5мованного витка трубы, в зоне их сварки установлены поддерживающие подк ладки, выполненные раздельными, при этом две внутренние размещены на предусмотренном для этого кронштейне, а две наружные - на секции окончательной формовки.

5.Устройство по п. 1, отличающееся тем, чтоi с целью компенсации тормозящих осевых усилий при формовке полосы, оно снабжено коромыслом, размещенным перед секцией окончательной формовки, и установленным на ней роликом с механизмом поджатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Устройство для сварки труб ТВЧ | 1989 |

|

SU1681998A1 |

| Способ изготовления спирально-шовных труб | 1988 |

|

SU1590149A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1143481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спиральношовных труб | 1986 |

|

SU1388134A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1988 |

|

SU1574310A1 |

| Формовочно-сварочный узел стана высокочастотной сварки спиральношовных труб внахлестку | 1983 |

|

SU1281318A1 |

| Устройство для изготовления спиральношовных труб | 1984 |

|

SU1240486A1 |

Изобретение относится к трубному производству, в частности к производству сварных труб,и наиболее эффективно может быть использовано при изготовлении спирально-шовных труб, кромки которых нагревают токами высокой частоты, сближают встык и сдавливают. Целью изобретения является повышение производительности и улучшение качества труб. При формовке полосы по форме конуса в секциях предварительной формовки 2 полосу в проводках 1 разворачивают на оптимальный угол конусности, зависящий от геометрических и механических параметров полосы. В зоне сварки кромки полосы поддерживаются наружными и внутренними подкладками и свариваются с постоянным сварочным давлением. 4 з,п. ф-лы, 8 ил. Ф сл со 4 4: 4 Oi

Фиг 2

Ю.

/

28

1344446

Б-6

27

9

И

+ + +1 ,/./,/////,

26

L25

//////// // /тж.

-30

Ж

f.

/в

д-л

2

2

(fluff, в

Составитель Э. Ветрова Редактор М. Бандура Техред И.Попович

4875/10

Тираж 730Подписное

ВНИНПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор И. Муска

| Авторское свидетельство СССР № 230352, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРОФИЛАКТИКИ РЕПЕРФУЗИОННЫХ ПОВРЕЖДЕНИЙ ДОНОРСКИХ ОРГАНОВ | 2011 |

|

RU2487704C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-20—Подача