/-4

СО 00 СХ)

00 4

////////л У Фиг.

Изобретение относится к производству труб и может быть использовано при высокочастотной сварке спирально- шовных труб со стыковьм соединением кромок.

Цель изобретения - улучшение качества труб при высокочастотной сварке кромок встык.

Сущность способа состоит в том, что заусенцы и шероховатость, появляющиеся на кромках полосы после обрезки дисковыми ножницами и препятствующие качественной высокочастотной сварке кромок встык, устраняют перед формовкой трубной заготовки путем обкатки торцов кромок роликами. Усилие прижатия роликов к торцам кромок выбирают таким, чтобы обеспечить выравнивание поверхности торцов кромок, а возможное при этом утолщение полосы по кромкам, вызванное обжатием кромок роликами, бьшо меньше величины осадки кромок при сварке.

Такое осуществление способа из- готовления спиральношовных труб позволяет уменьшить перемещение точки первоначального контакта смежных кромок полосы перед их сваркой, устраняет возможность одновременного кон- такта кромок в нескольких, точках на V4acTKe их нагрева и тем самым исключает К.З., сопровождающееся перегревом кромок и выбросом расплавлен

ного металла в месте контакта кромок и в конечном счете, стабилизирует температуру нагрева кромок в зоне сварки и улучшает качество сварного соединения.

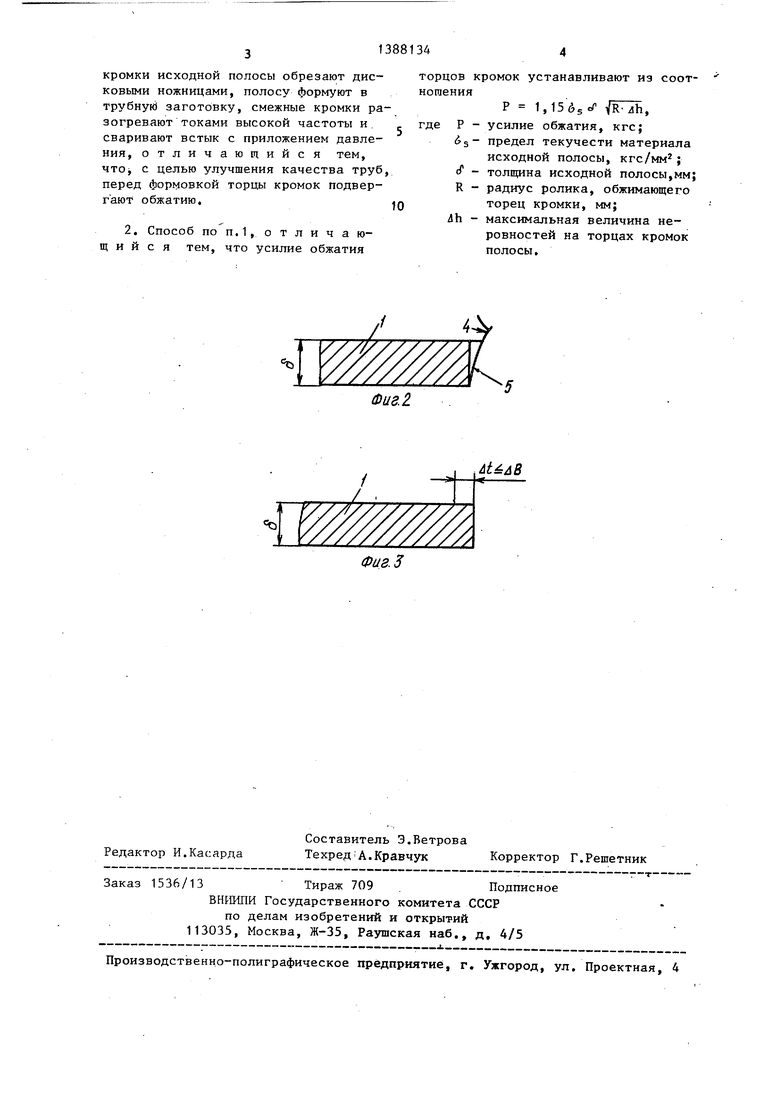

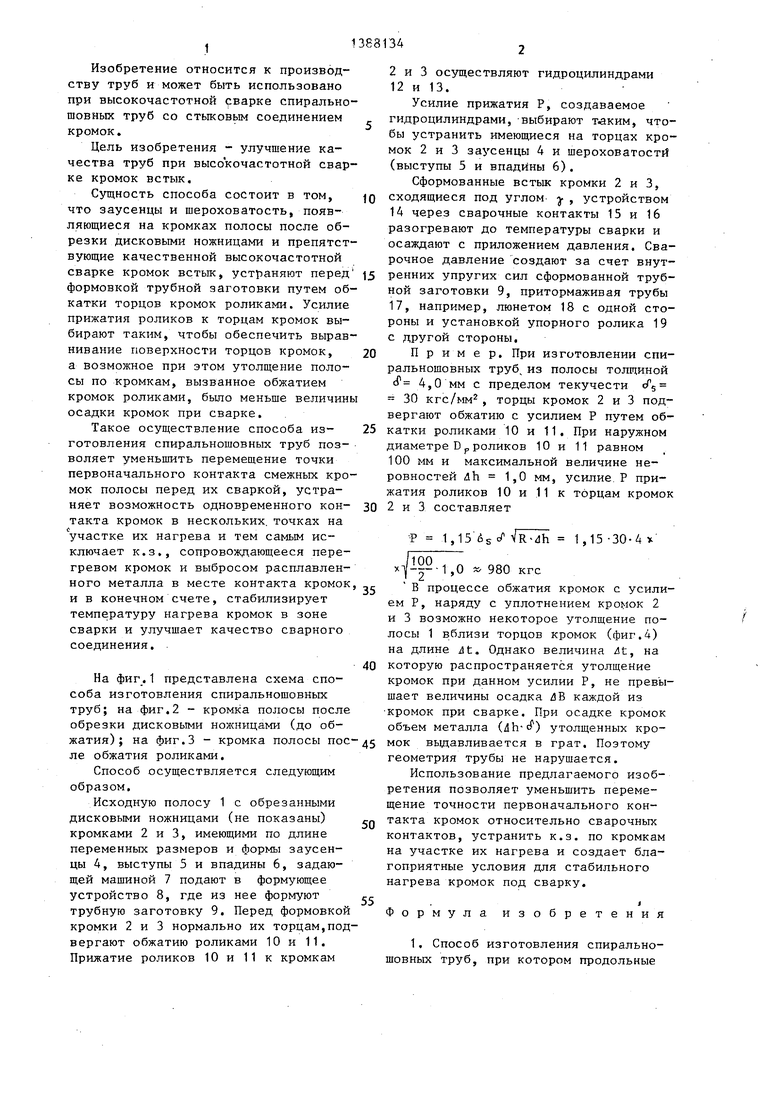

На фиг.1 представлена схема способа изготовления спиральношовных труб; на фиг.2 - кромка полосы после обрезки дисковыми ножницами (до обжатия) ; на фиг.З - кромка полосы пос ле обжатия роликами.

Способ осуществляется следующим образом.

Исходную полосу 1 с обрезанными дисковыми ножницами (не показаны) кромками 2 и 3, имеющими по длине переменных размеров и формы заусенцы 4, выступы 5 и впадины 6, задающей машиной 7 подают в формующее устройство 8, где из нее формуют трубную заготовку 9. Перед формовкой кромки 2 и 3 нормально их торцам,подвергают обжатию роликами 10 и 11. Прижатие роликов 10 и 11 к кромкам

0

5 О

5

0

5

0

2 и 3 осуществляют гидроцилиндрами 12 и 13.

Усилие прижатия Р, создаваемое гидроцилиндрами, -выбирают тйким, чтобы устранить имеющиеся на торцах кромок 2 и 3 заусенцы 4 и шероховатости (выступы 5 и впадины 6).

Сформованные встык кромки 2 и 3, сходящиеся под углом j- , устройством 14 через сварочные контакты 15 и 16 разогревают до температуры сварки и осаждают с приложением давления. Сварочное давление создают за счет внутренних упругих сил сформованной трубной заготовки 9, притормаживая трубы 17, например, люнетом 18 с одной стороны и установкой упорного ролика 19 с другой стороны.

Пример. При изготовлении спиральношовных труб из полосы толщиной f 4,0 мм с пределом текучести 30 кгс/мм, торцы кромок 2 и 3 подвергают обжатию с усилием Р путем обкатки роликами 10 и 11. При наружном диаметре Dp роликов 10 и 11 равном 100 мм и максимальной величине неровностей 4h 1,0 мм, усилие. Р прижатия роликов 10 и 11 к торцам кромок 2 и 3 составляет

Р 1,15 ds VR-dh 1,15-30-4

-f- -1,0 980 кгс

В процессе обжатия кромок с усилием Р, наряду с уплотнением кромок 2 и 3 возможно некоторое утолщение полосы 1 вблизи торцов кромок (фиг.4) на длине Jt. Однако величина 4t, на которую распространяется утолщение кромок при данном усилии Р, не превышает величины осадка 4В каждой из -кромок при сварке. При осадке кромок объем металла (ЛЬ-сГ) утолщенных кромок выдавливается в грат. Поэтому геометрия трубы не нарушается.

Использование предлагаемого изобретения позволяет уменьшить перемещение точности первоначального контакта кромок относительно сварочных контактов, устранить к.з. по кромкам на участке их нагрева и создает благоприятные условия для стабильного нагрева кромок под сварку.

J

Формула изобретения

1. Способ изготовления спирально- шовных труб, при котором продольные

кромки исходной полосы обрезают дисковыми ножницами, полосу формуют в трубнуй заготовку, смежные кромки разогревают токами высокой частоты и. сваривают встык с приложением давления, отличающийся тем, что с целью улучшения качества труб, перед формовкой торцы кромок подвергают обжатию,

2, Способ по п.1, щ и и с я

отличаю- тем, что усилие обжатия

ромок устанавливают из соот

Р 1,15б5 , усилие обжатия, кгс;

предел текучести материала

исходной полосы, кгс/мм ; толщина исходной полосы,мм; радиус ролика, обжинающего

торец кромки, мм; максимальная величина неровностей на торцах кромок полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

Изобретение относится к области производства труб и наиболее эффективно может быть использовано при высокочастотной сварке спирально- шовных труб со стыковым соединением кромок. Целью изобретения является улучшение качества труб при высокочастотной сварке кромок встык. Ис-. ходную полосу 1 после обрезки кромок подвергают обжатию по торцам кромок 2 и 3 обжимными роликами 10 и 11 и устраняют неровности и дефекты обрезки кромок. При этом усилие обжатия задают, исходя из определенного соотношения. Использование изобретения позволяет стабилизировать параметры сварки и устранить короткие замыкания кромок заготовки на участке нагрева. 1 з.п. ф-лы, 3 ил. I (Л

«Ъ

/7

«о

/

/

1

Фиг.З

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ | 0 |

|

SU363537A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-07-24—Подача