/

;7

v4s Э ----С

vm 7

/

00 00

00

со

00

м У////Л7//// 7 Т

- 8

. Изобретение относится к производству труб и наиболее эффективно может быть использовано при высокочастотной сварке спирально-шовных труб со стыковым соединением кромок.

Цель изобретения - улучшение качества изготавливаемых труб и повышение производительности процесса.

При самопроизвольном изменении условий формовки и сварки труб: изменении диаметра изготавливаемой трубы, относитель- ном перекосе торцов кромок исходной полосы на участке их нагрева и формирования сварного шва и так далее, вызванном, например, появлением у полосы серповид- ности, осушестБЛЯЮт регулирование парамет- ров формовки за счет изменения конусности участка промежуточной формовки путем перемешения задней кромки полосы перпендикулярно траектории ее движения направляющей линейкой механизма переформовки. Наряду с восстановлением номиналь- ного диаметра изготавливаемой трубы это позволяет устранить перекос торцов кромок в зоне сварки и тем самым обеспечивает оптимальные условия осадки кромок и формирования сварного соединения.

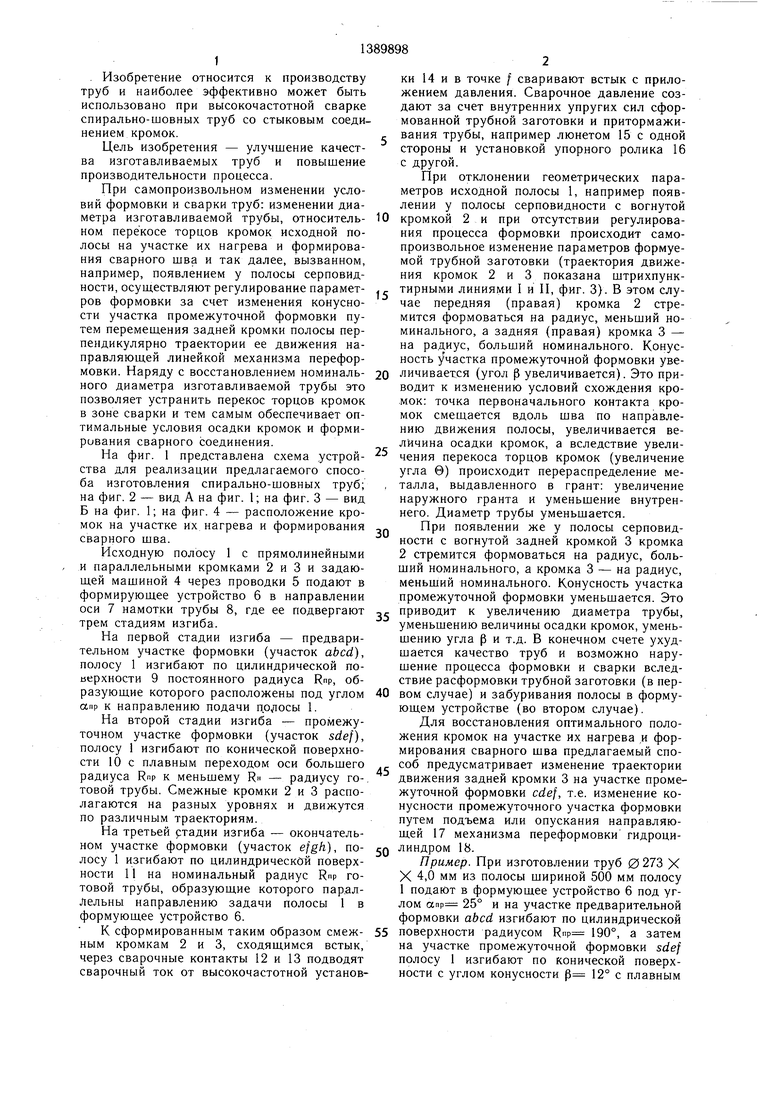

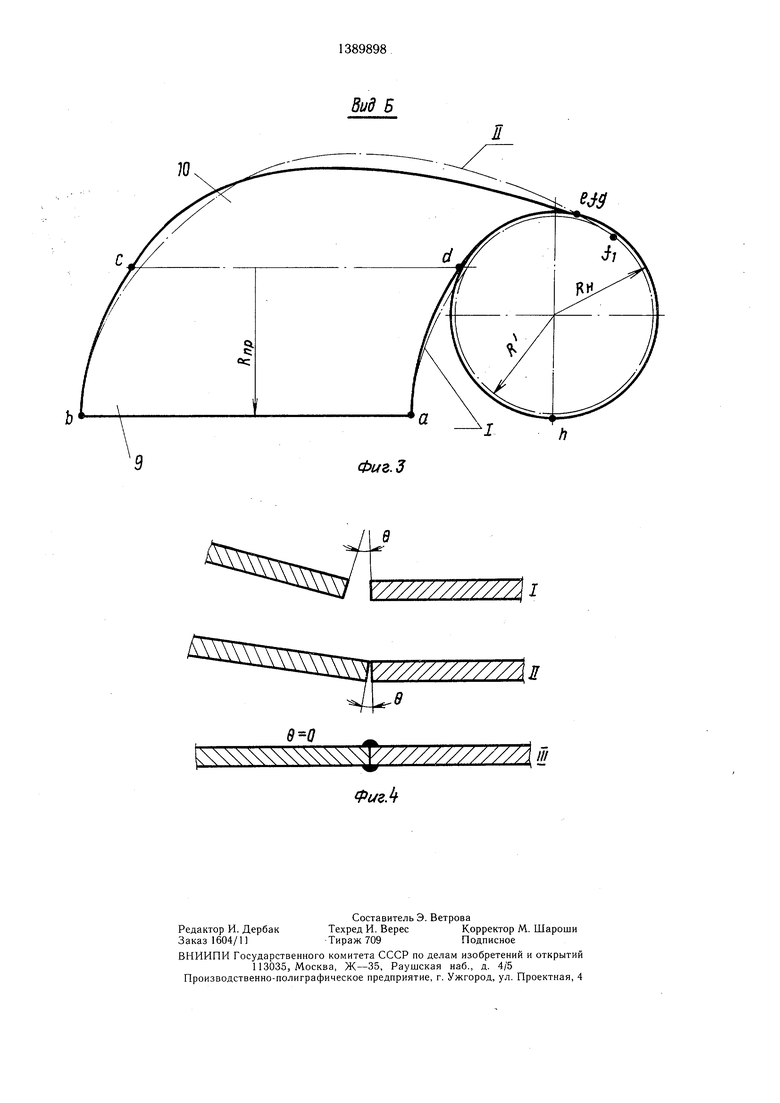

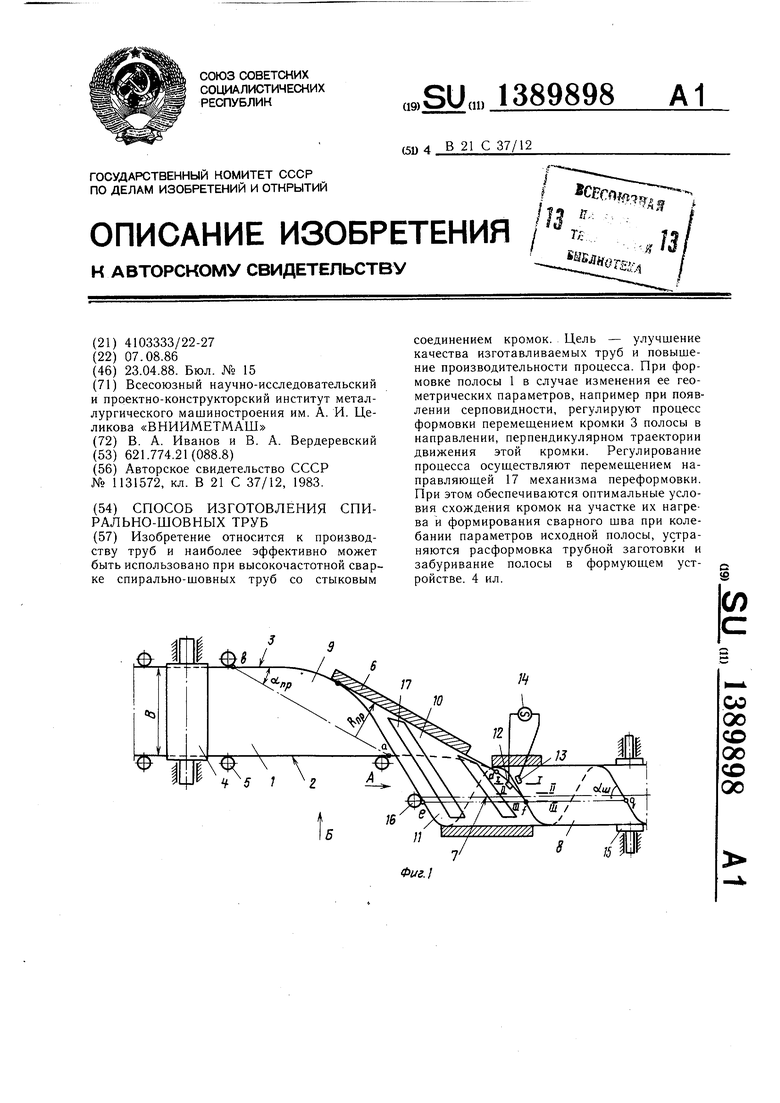

На фиг. 1 представлена схема устройства для реализации предлагаемого способа изготовления спирально-шовных труб; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - расположение кромок на участке их нагрева и формирования сварного шва.

Исходную полосу 1 с прямолинейными и параллельными кромками 2 и 3 и задаю- шей машиной 4 через проводки 5 подают в формирующее устройство 6 в направлении оси 7 намотки трубы 8, где ее подвергают трем стадиям изгиба.

На первой стадии изгиба - предварительном участке формовки (участок abed), полосу 1 изгибают по цилиндрической поверхности 9 постоянного радиуса Rnp, образующие которого расположены под углом апр к направлению подачи полосы 1.

На второй стадии изгиба - промежуточном участке формовки (участок sdef), полосу 1 изгибают по конической поверхности 10 с плавным переходом оси большего радиуса Rnp к меньшему RH - радиусу готовой трубы. Смежные кромки 2 и 3 располагаются на разных уровнях и движутся по различным траекториям.

На третьей ртадии изгиба - окончательном участке формовки (участок efgh), по- лосу 1 изгибают по цилиндрической поверхности 11 на номинальный радиус Rnp готовой трубы, образующие которого параллельны направлению задачи полосы 1 в формующее устройство 6.

К сформированным таким образом смеж- ным кромкам 2 и 3, сходящимся встык, через сварочные контакты 12 и 13 подводят сварочный ток от высокочастотной установ

5

0

о

5

0

5

0

5

ки 14 и в точке / сваривают встык с приложением давления. Сварочное давление создают за счет внутренних упругих сил сформованной трубной заготовки и притормаживания трубы, например люнетом 15 с одной стороны и установкой упорного ролика 16 с другой.

При отклонении геометрических параметров исходной полосы 1, например появлении у полосы серповидности с вогнутой кромкой 2 и при отсутствии регулирования процесса формовки происходит самопроизвольное изменение параметров формуемой трубной заготовки (траектория движения кромок 2 и 3 показана штрихпунк- тирными линиями I и II, фиг. 3}. В этом случае передняя (правая) кромка 2 стремится формоваться на радиус, меньший номинального, а задняя (правая) кромка 3 - на радиус, больший номинального. Конусность у частка промежуточной формовки увеличивается (угол р увеличивается). Это приводит к изменению условий схождения кромок: точка первоначального контакта кромок смещается вдоль шва по направлению движения полосы, увеличивается величина осадки кромок, а вследствие увеличения перекоса торцов кромок (увеличение угла В) происходит перераспределение металла, выдавленного в грант: увеличение наружного гранта и уменьшение внутреннего. Диаметр трубы уменьшается.

При появлении же у полосы серповидности с вогнутой задней кромкой 3 кромка 2 стремится формоваться на радиус, больший номинального, а кромка 3 - на радиус, меньший номинального. Конусность участка промежуточной формовки уменьшается. Это приводит к увеличению диаметра трубы, уменьшению величины осадки кромок, уменьшению угла р и т.д. В конечном счете ухудшается качество труб и возможно нарушение процесса формовки и сварки вследствие расформовки трубной заготовки (в первом случае) и забуривания полосы в формующем устройстве (во втором случае).

Для восстановления оптимального положения кромок на участке их нагрева и формирования сварного шва предлагаемый способ предусматривает изменение траектории движения задней кромки 3 на участке промежуточной формовки cdef, т.е. изменение конусности промежуточного участка формовки путем подъема или опускания направляющей 17 механизма переформовки гидроцилиндром 18.

Пример. При изготовлении труб 0 273 X X 4,0 мм из полосы шириной 500 мм полосу 1 подают в формующее устройство 6 под углом алр 25° и на участке предварительной формовки abed изгибают по цилиндрической поверхности радиусом Rnp 190°, а затем на участке промежуточной формовки sdef полосу 1 изгибают по конической поверхности с углом конусности р 12° с плавным

переходом от радиуса Rnp до номинального радиуса трубы RH 136,5 мм. На участке окончательной формовки efgh полосу 1 изгибают по цилиндрической поверхности на радиус RH. Смежные кромки 2 и 3 разогре- вают ТВЧ и сваривают встык.

При появлении у исходной полосы серпо- видности с вогнутой передней кромкой 2, например максимально допустимой действующим стандартом со стрелой прогиба 10 мм на базе 3,0 м происходит самопроизвольное изменение параметров формовки трубной заготовки и для сохранения оптимальных условий схождения кромок осуществляют регулирование процесса формовки за счет изменения траектории движе- ния задней кромки 3 путем опускания гидроцилиндром 18 направляющей 17 механизма переформовки до уменьшения угла конусности р на 1°20 . В случае появления у полосы такой же серповидности с вогнутой задней кромкой 3 направляющую 17 под- нимают гидроцилиндром 18 до тех пор, пока на участке промежуточной формовки sdef задняя кромка 3 за счет внутренних упругих сил сформированной трубной заготовки не поднимается в сторону увеличения угла конусности на 1°20 .

Изготовление спирально-щовных труб предлагаемым способом позволяет сохранить

оптимальные условия схождения кромок на участке их нагрева и формирования сварного шва при колебании параметров исходной полосы, повысить надежность процесса за счет устранения расформовок трубной заготовки и забуривания полосы в формующем устройстве, существенно улучщить качество изготавливаемых труб и повысить производительность.

10

.с 20

с 0

5

Формула изобретения

Способ изготовления спирально-шовных труб, при котором полосу подают параллельно оси намотки трубы, формуют в трубную заготовку, подвергая ее трем стадиям изгиба на участках предварительной формовки в цилиндр, промежуточной формовке по конусу и окончательной формовке в трубу, регулируя параметры формовки при нару- щении стабильности процесса, и сваривают встык . с приложением давления, отличающийся тем, что, с целью улучшения качества труб и повыщения производительности процесса, регулирование параметров формовки производят путем перемещения задней кромки полосы перпендикулярно траектории ее движения для изменения конусности участка промежуточной формовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления спирально-шовных труб | 1988 |

|

SU1590149A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Способ изготовления сварных пря-МОшОВНыХ ТРуб | 1979 |

|

SU837438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1993 |

|

RU2049570C1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

Изобретение относится к производству труб и наиболее эффективно может быть использовано при высокочастотной сварке спирально-шовных труб со стыковым соединением кромок. Цель - улучшение качества изготавливаемых труб и повышение производительности процесса. При формовке полосы 1 в случае изменения ее геометрических параметров, например при появлении серповидности, регулируют процесс формовки перемещением кромки 3 полосы в направлении, перпендикулярном траектории движения этой кромки. Регулирование процесса осуществляют перемещением направляющей 17 механизма переформовки. При этом обеспечиваются оптимальные условия схождения кромок на участке их нагрева и формирования сварного шва при колебании параметров исходной полосы, ycjpa- няются расформовка трубной заготовки и забуривание полосы в формующем устройстве. 4 ил. о (О (Л

)5

.Ч У ХХХХХХХХХХХХ

Вид Б

W

Фиг.д

8

///

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-23—Публикация

1986-08-07—Подача