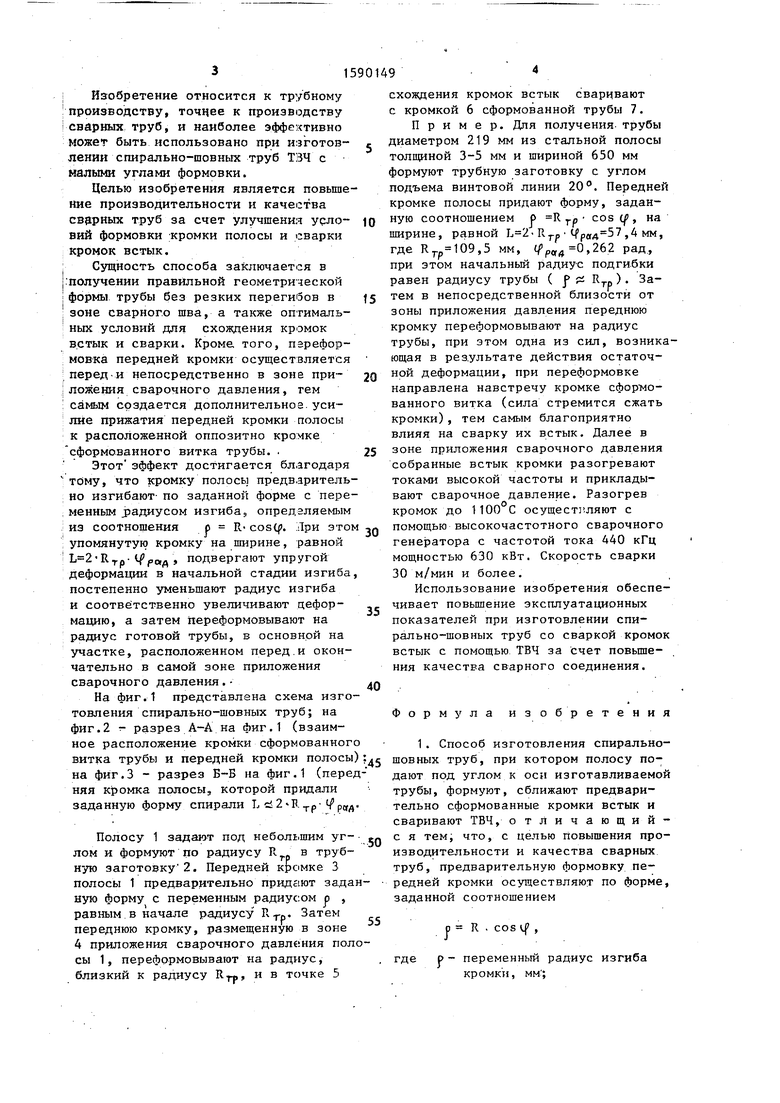

Фиг. 2

: Изобретение относится к трубному : производству, точнее к производству iсвйрных труб, и наиболее эффективно может быть использовано при изготов- лении спирально-шовных труб ТВЧ с малыми углами формовки.

Целью изобретения является повьппе ние производительности и качества сварных труб за счет улучшения усло- ВИЙ формовки кромки полосы и сварки кромок встык.

: Сущность способа заключается в |:получении правильной геометрической I формы трубы без резких перегибов в ; зоне сварного шва, а также оптимапь- ных условий для схождения кромок

встык и сварки. Кроме того, парефор- , мовка передней кромки осуществляется ; перед.и непосредственно в зоне при- ; ложения сварочного давления, тем : самым создается дополнительное, усилие прижатия передней кромки полосы к расположенной оппозитно кромке сформованного витка трубы. .

Этот эффект достигается благодаря тому, что кромку полосы предварительно изгибают- по заданной форме с пере . менным д адиусом изгиба, определяемым

соотношения о R- coslf. При э ;

том

30

35

из

упомянутую кромку На ширине, равной Ъ 2 Ктр-Ч рад подвергают упругой деформации в начальной стадии изгиба, постепенно уменьшают радиус изгиба и соответственно увеличивают деформацию, а затем переформовывают на радиус готовой трубы, в основной на участке, расположенном перед.и окончательно в самой зоне приложения сварочного давления.-д0

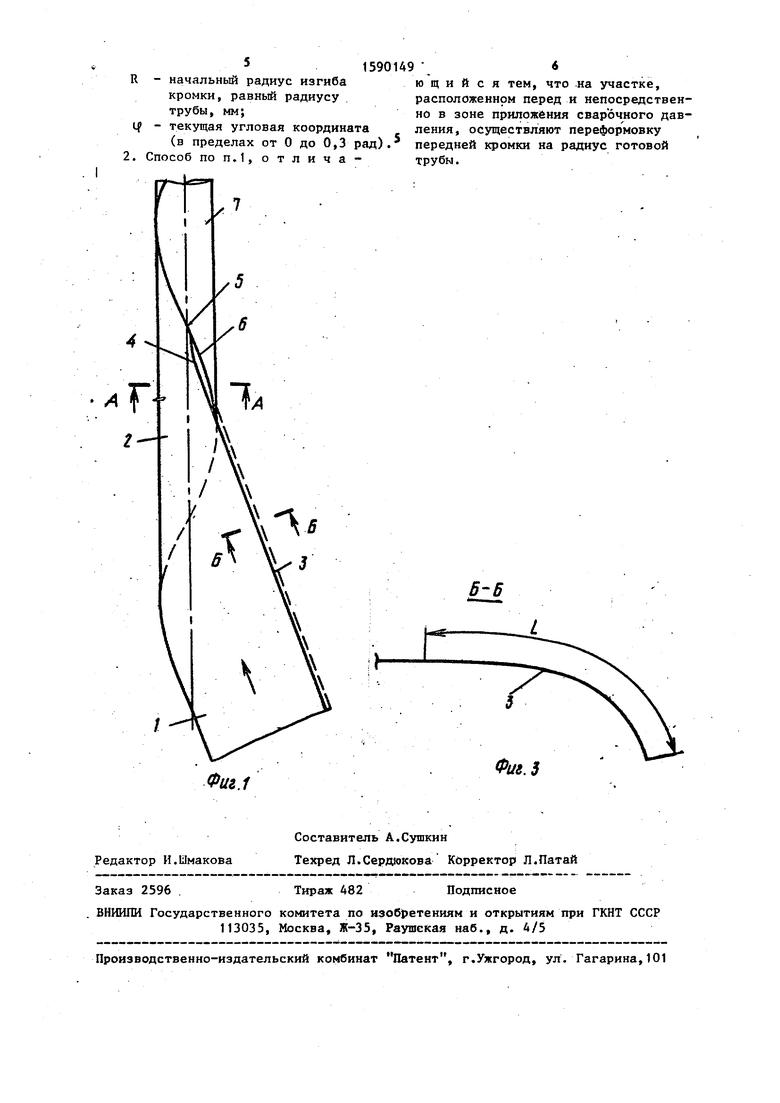

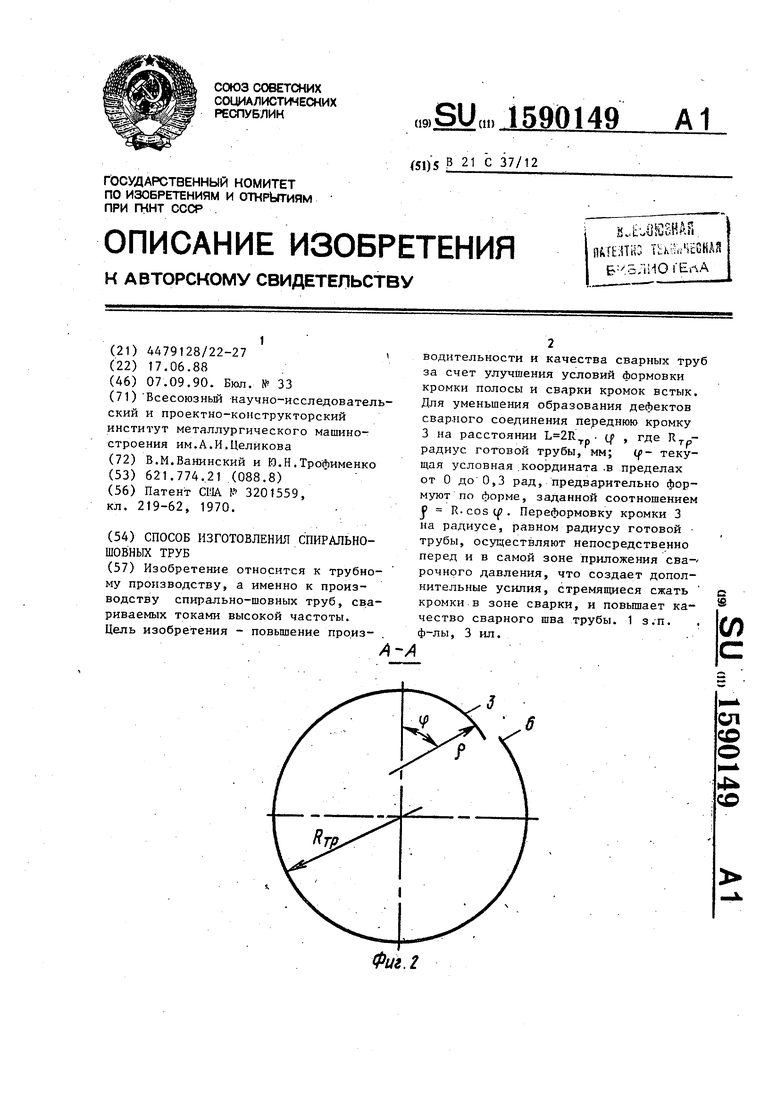

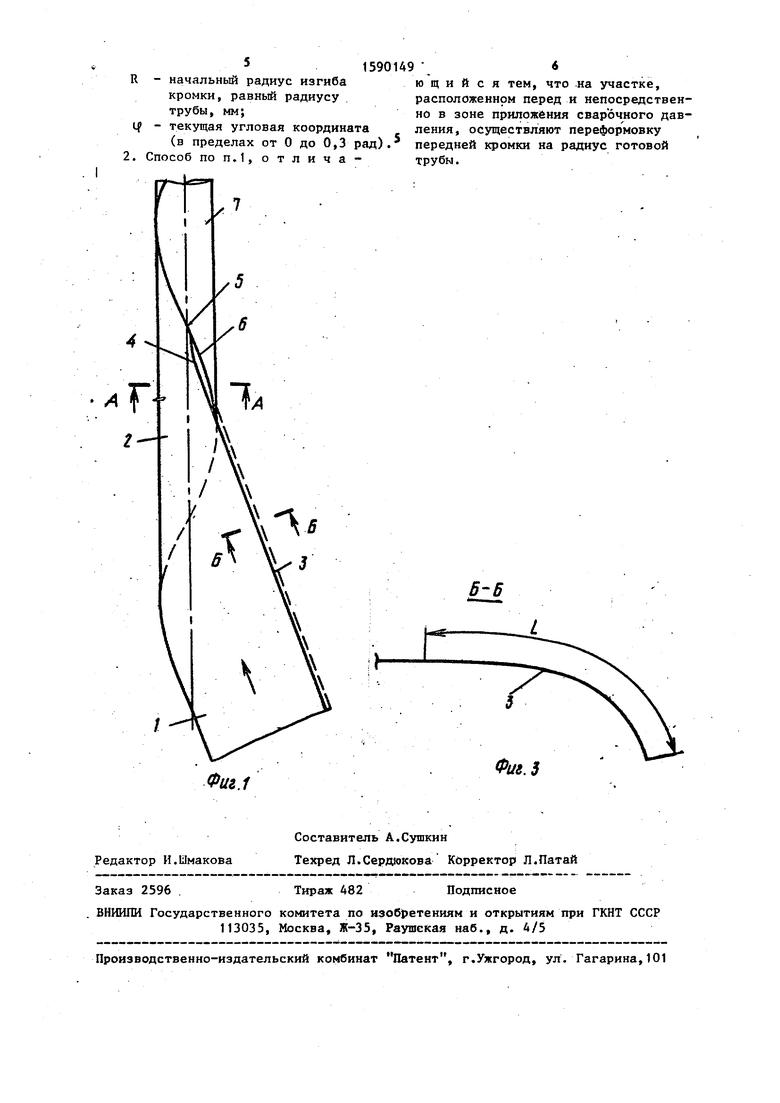

На фиг.1 представлена схема изготовления спирально-шовных труб; на фиг.2 г- разрез А-А на фиг.1 (взаимное расположение кромки сформованного витка трубы и передней кромки полосы) Гд на фиг.З - разрез Б-Б на фиг.1 (передняя кромка полосы, которой придали заданную форму спирали Т., cs2 E. .р-t/p.

Полосу 1 задают под небольшим Уг- en лом и формуют по радиусу R в трубную заготовку 2. Передней кромке 3 полосы 1 предварительно придг1ют заданную форму с переменным радиусюм р , равным в начале радиусу RTD Затем переднюю кромку, размещенную в зоне 4 приложения сварочного давл«;ния полосы 1, переформовывают на радиус, близкий к радиусу Rfp и в точке 5

схождения кромок встык сваривают с кромкой 6 сформованной трубы 7.

Пример. Для получения трубы диаметром 219 мм из стальной полосы толщиной 3-5 мм и шириной 650 мм формуют трубную заготовку с углом подъема винтовой линии 20°. Передней кромке полосы придают форму, задан

0 5

0

5

0

ную соотношением о R р

cos

на

ширине, равной Ч р, ,4 мм, где ,5 мм, ( 0,262 рад, при этом начальный радиус подгибки равен радиусу трубы ( f fi R«) . Затем в непосредственной близости от зоны приложения давления переднюю кромку переформовывают на радиус трубы, при этом одна из сил, возникающая в результате действия остаточной деформации, при переформовке направлена навстречу кромке сформованного витка (сила стремится сжать кромки), тем самым благоприятно влияя на сварку их встык. Далее в зоне приложения сварочного давления собранные встык кромки разогревают токами высокой частоты и прикладывают сварочное давление. Разогрев кромок до 1100°С осуществляют с помощью высокочастотного сварочного генератора с частотой тока 440 кГц мощностью 630 кВт. Скорость сварки 30 м/мин и более.

Использование изобретения обеспечивает повьш1ение эксплуатационных показателей при изготовлении спирально-шовных труб со сваркой кромок встык с помощью ТВЧ за счет повьш1е- ния качества сварного соединения.

Формула изобретения

1 . Способ изготовления спирально- шовных труб, при котором полосу подают под углом к оси изготавливаемой трубы, формуют, сближают предварительно сформованные кромки встык и сваривают ТВЧ, отЛичающий- с я тем; что, с целью Повышения производительности и качества сварных труб, предварительную формовку передней кромки осуществляют по форме, заданной соотношением

о R . cos ( ,

где р- переменный радиус изгиба кромки, мм ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Устройство для сварки труб ТВЧ | 1989 |

|

SU1681998A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1143481A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

| Способ изготовления спиральношовных труб | 1986 |

|

SU1388134A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Устройство для формовки спирально-шовных труб | 1986 |

|

SU1344446A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1187902A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1988 |

|

SU1574310A1 |

Изобретение относится к трубному производству, а именно к производству спирально-шовных труб, свариваемых токами высокой частоты. Цель изобретения - повышение производительности и качества сварных труб за счет улучшения условий формовки кромки полосы и сварки кромок встык. Для уменьшения образования дефектов сварного соединения переднюю кромку 3 на расстоянии L=2R тр .φ, где R тр - радиус готовой трубы, мм

φ - текущая условная координата в пределах от 0 до 0,3 рад, предварительно формуют по форме, заданной соотношением ρ=R .COSφ. Переформовку кромки 3 на радиусе, равном радиусу готовой трубы, осуществляют непосредственно перед и в самой зоне приложения сварочного давления, что создает дополнительные усилия, стремящиеся сжать кромки в зоне сварки, и повышает качество сварного шва трубы. 1 з.п. ф-лы, 3 ил.

А Y

Фиг.1

Редактор И.Шмакова

Составитель А.Сушкин

Техред Л.Сердюкова Корректор Л.Патай

Заказ 2596

Тираж 482

ВНИИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фив. 5

Подписное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| } 3201559, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1990-09-07—Публикация

1988-06-17—Подача