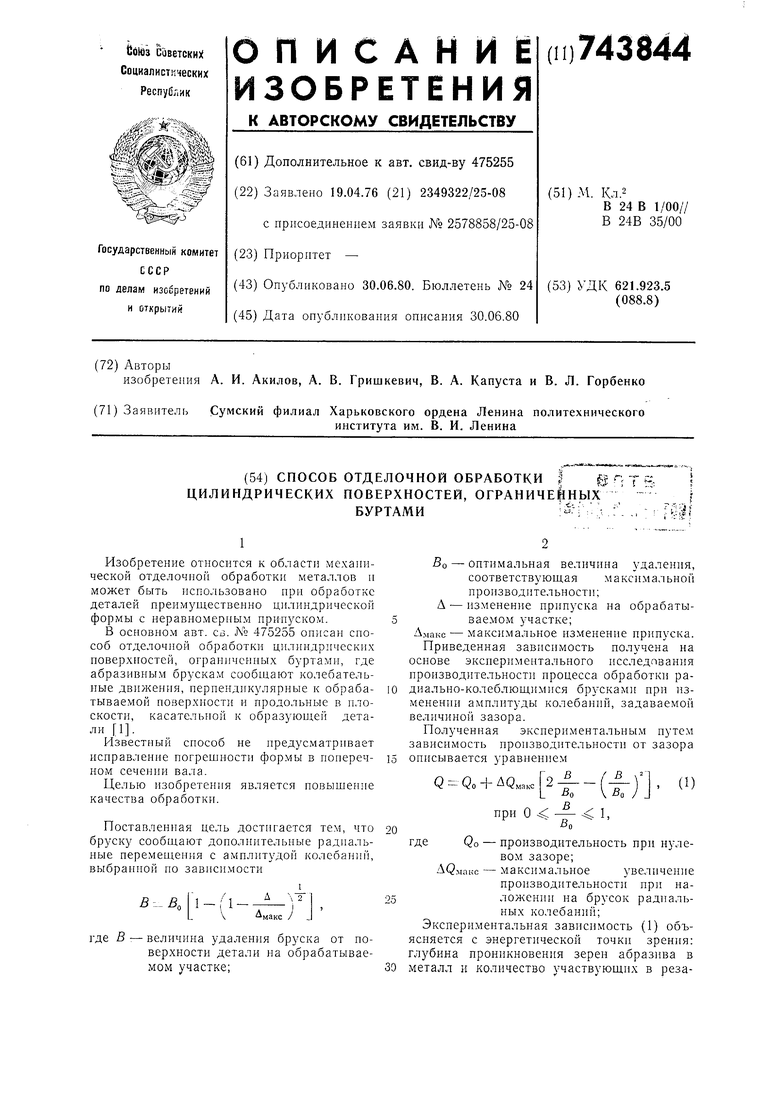

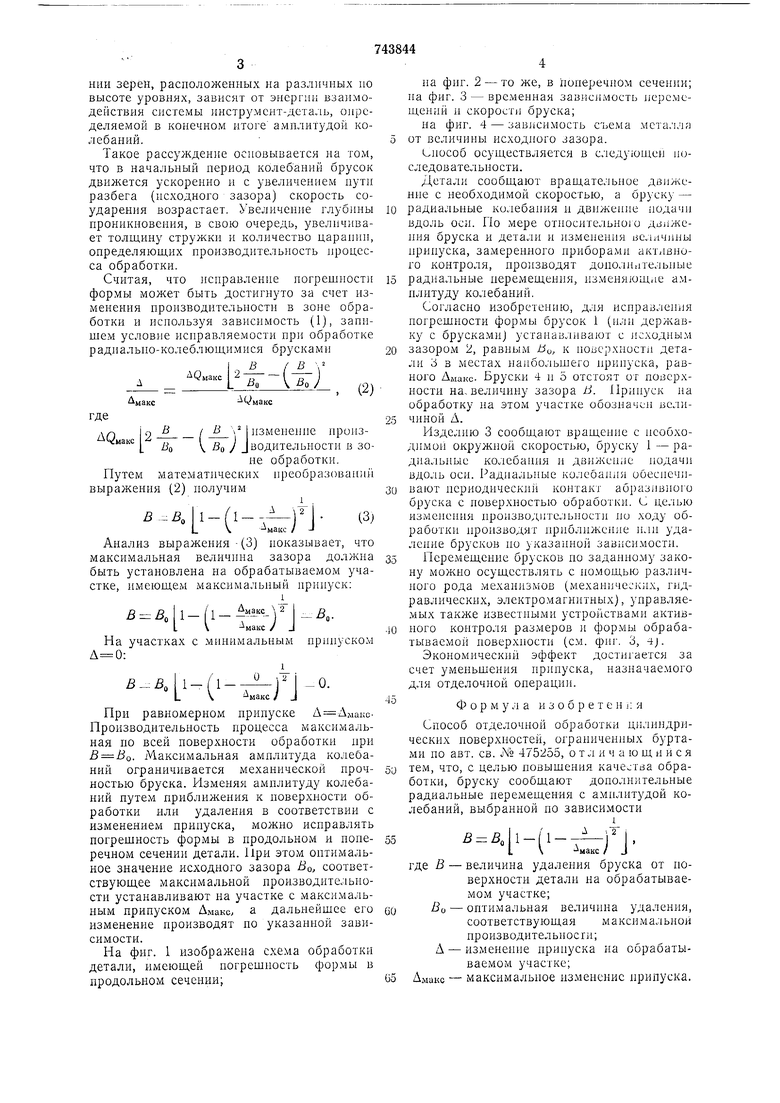

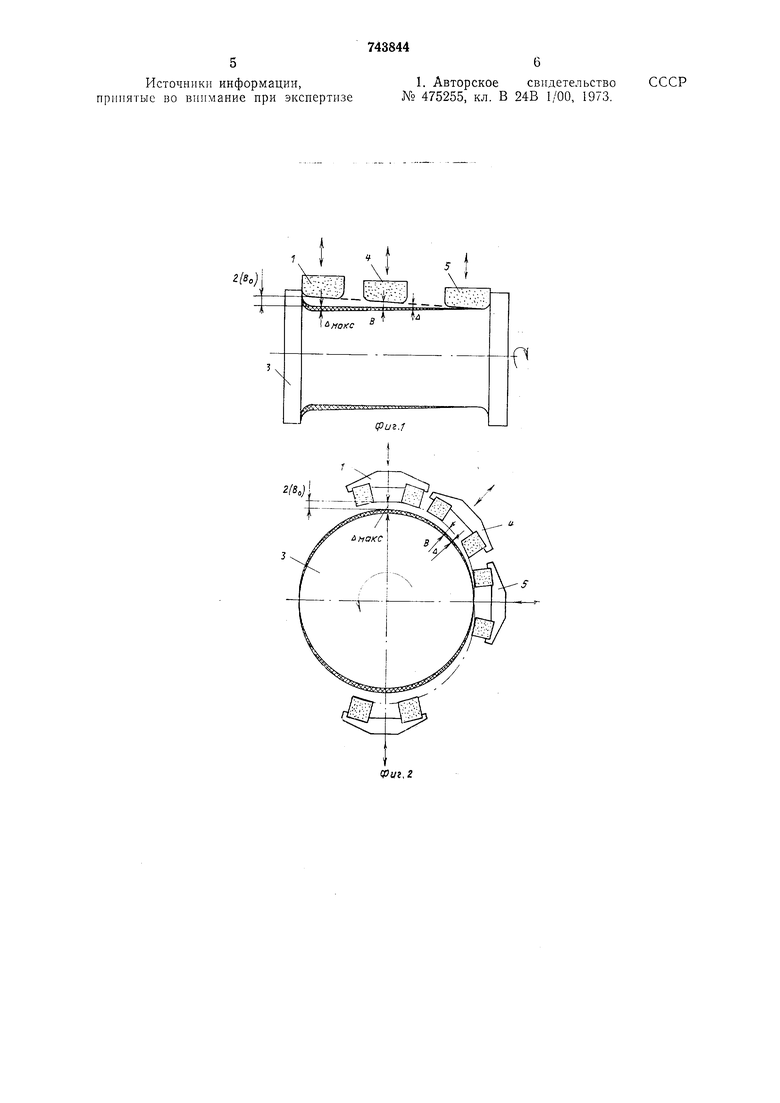

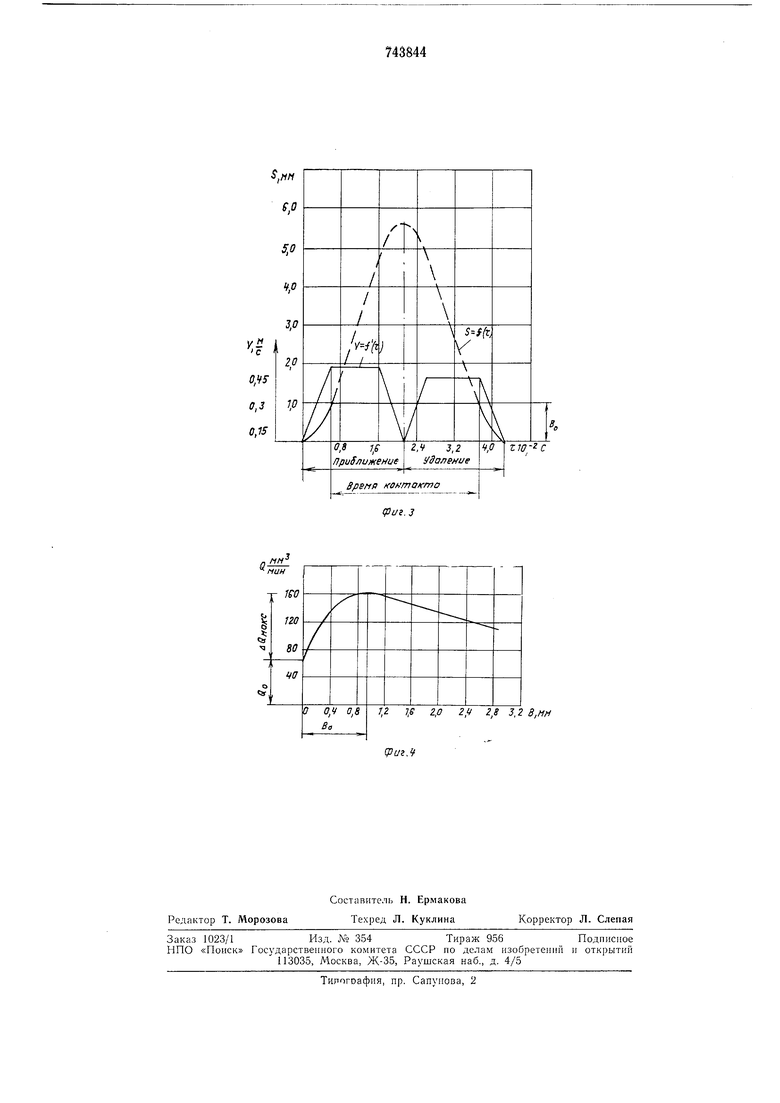

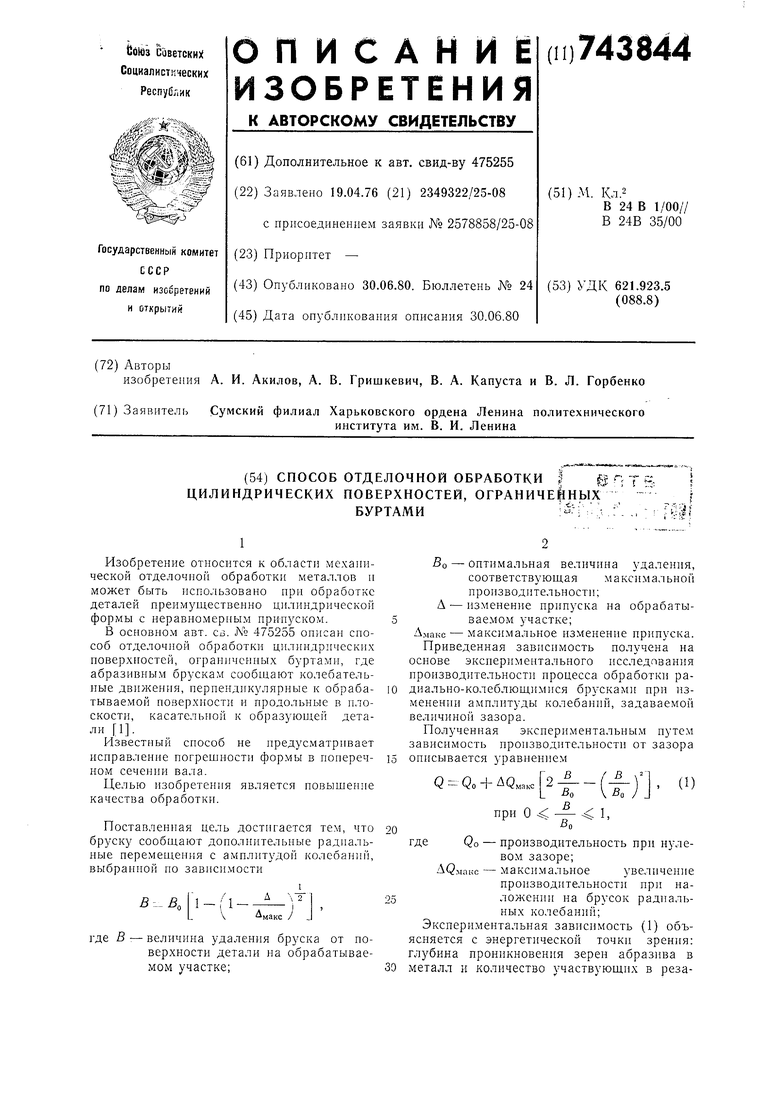

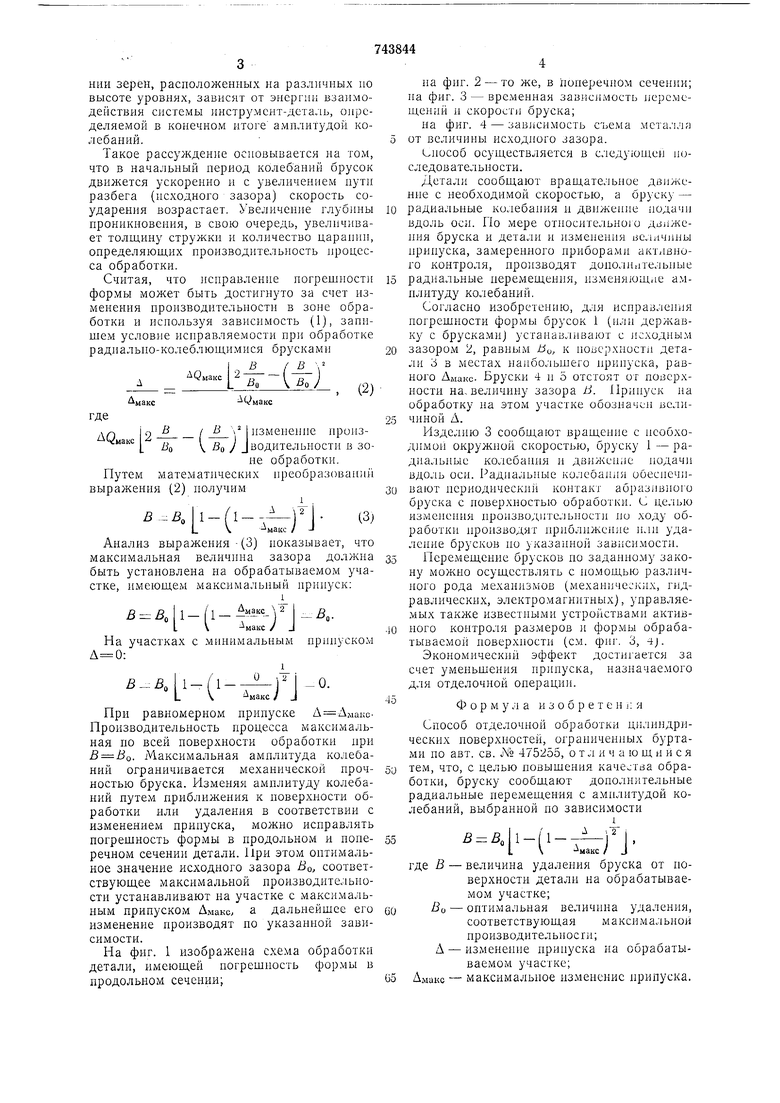

НИИ зерен, расположенных на различных по высоте уровнях, зависят от энергии взаимодействня системы инструмсит-деталь, определяемой в конечном итоге амп;1итудой колебаний. Такое рассуледение основывается на том, что в начальный нериод колебаний брусок движется ускоренно и с увеличением нути разбега (исходного зазора) скорость соударения возрастает. Увеличение глубииы проникновения, в свою очередь, увеличивает толщину стружки и количество цараиии, определяющих производительиость ироцесса обработки. Считая, что исиравление погрещиости формы 1может быть достигнуто за счет изменения производительиости в зоне обработки и исиользуя зависимость (1), запищем условие исправляемости при обработке радиальио-колеблющимися брусками I В /BY AQ«a.2 --(-j - , (2) I 1 у| Л(Эмакс I 2 измеиеиие ироизl ;JiБодительности в зоне обработки, Путем математнческих преобразований выражеиия (2) получим B-.BAi-( / J Анализ выражения - (3) ноказывает, что максимальная величина зазора должна быть установлена на обрабатываемом участке, имеющем максимальный ирииуск; oli-Ci- -)-,. / J На участках с минимальным припуском „5J1-(. / J При равномерном припуске А Дмакс Производнтельность процесса максимальная но всей поверхности обработки нри . Максимальная амплитуда колебаний ограннчивается механической прочностью бруска. Изменяя амплитуду колебаний путем приближения к поверхности обработки или здаления в соответствии с изменением припуска, можно исправлять погрещноеть формы в продольном и поперечном сечении детали. При этом оптимальное значение исходного зазора Во, соответствующее максимальной производительности устанавливают на участке с максимальным припуском Дмакс. а дальнейшее его изменение нроизводят но указанной зависимости. На фпг. 1 изображена схема обработки детали, имеющей погрещпость формы в продольном сечении; па фнг. 2 - то же, в поперечном сечепии; на фиг. 3 - временная зависимость лерс.мсщений и скорости бруска; на фиг. 4 - зависимость съема металла от величины исходного зазора. ииособ осуществляется в следующей иоследовательиости. Детали сообщают вращательное движение с необходимой скоростью, а бруску - радиальные колебания н движение подачи вдоль оси. По мере отиосительною движения бруска и детали и изменения величины ирппуска, залмеренного приборами активного контроля, нроизводят доиоли.ггельные радиальные перемещения, изменяющие а.чилитуду колебаний. Согласно изобретению, для испраБлеиия погрещности формы брусок 1 (или державку с брусками) устаиавливают с исходиым зазором 2, равным . к иоверхиости детали 3 в местах наибольщего припуска, равпого Амакс. Бруски 4 п 5 отстоят от поверхностн на, величину зазора В. Принуск на обработку па этом зчастке обозначен ве.шчиной А. Изделию 3 сообщают вращение с необходимой окружной скоростью, бруску 1 - радиальные колебання н движение подачи вдоль оси. Радиальные колебаи11я обееиечивают нериоднческий контакт абразивного бруска с поверхностью обработки. С целью изменения производ1ггельиости ио ходу обработки ироизводят приближение нли удаление брусков ио указаииой зависимости. Перемещение брусков но заданному закону можно осуществлять с помощью разлнчиого рода механизмов (механиче ;к;1х, гидравлических, электро.магнитных), унравляемых также известными устройствами активного контроля разл1еров и формы обрабатываемой поверхности (см. фиг. 3, 4). Экономический эффект достигается за счет уменьщения нрипуска, пазначаемого для отделочной операции. Ф о р м у л а и 3 о б р е т е н i: я Способ отделочной обработки цилиндрических иоверхиостей, ограничен11ых буртами по авт. св. N° 475255, о т л и ч а ю щ и и с я тем, что, с целью повышения качества обработки, бруску сообщают дополнительные радиальные перемещення с амплитудой колебаний, выбранной по зависимости 1-( где В - величина удаления бруска от поверхности детали на обрабатываемом участке; BO - оитимальная ве,тичииа удаления, соответствуюндая максимальной нроизводительиосги; А - изменеппе прииуска на обрабатываемом участке; AMUKC - максимальное изменение ирипуска.

56

Источники информации,1. Авторское свидетельство

принятые во внимание при экспертизе№ 475255, кл. В 24В 1/00, 1973.

743844

СССР

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки | 1986 |

|

SU1454666A1 |

| Способ отделочной обработки цилиндрических поверхностей | 1981 |

|

SU1013236A1 |

| Способ отделочной обработки | 1985 |

|

SU1344587A1 |

| Способ отделочной обработки | 1980 |

|

SU931389A1 |

| Способ отделочной обработки абразивным бруском | 1975 |

|

SU704769A1 |

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| Способ отделочной обработки | 1973 |

|

SU484071A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ | 2004 |

|

RU2270085C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

N

5 f

f

Авторы

Даты

1980-06-30—Публикация

1976-04-19—Подача