Изобретение относится к конвейерному транспорту, а именно к разгрузочно-пере- грузочным устройствам, позволяющим производить загрузку в бункер.

Цель изобретения - повышение надежности и эффективности рабо ты конвейера за счет возможности ввода и автоматического вывода загрузочной тележки из зоны подачи материала.

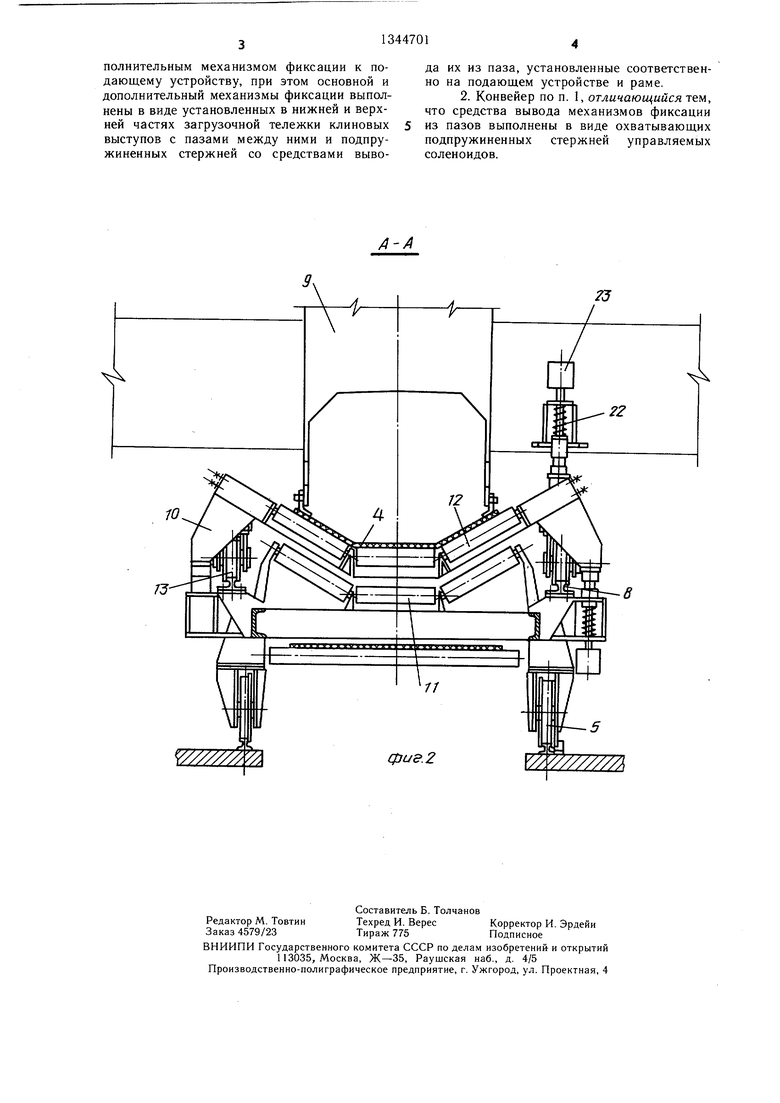

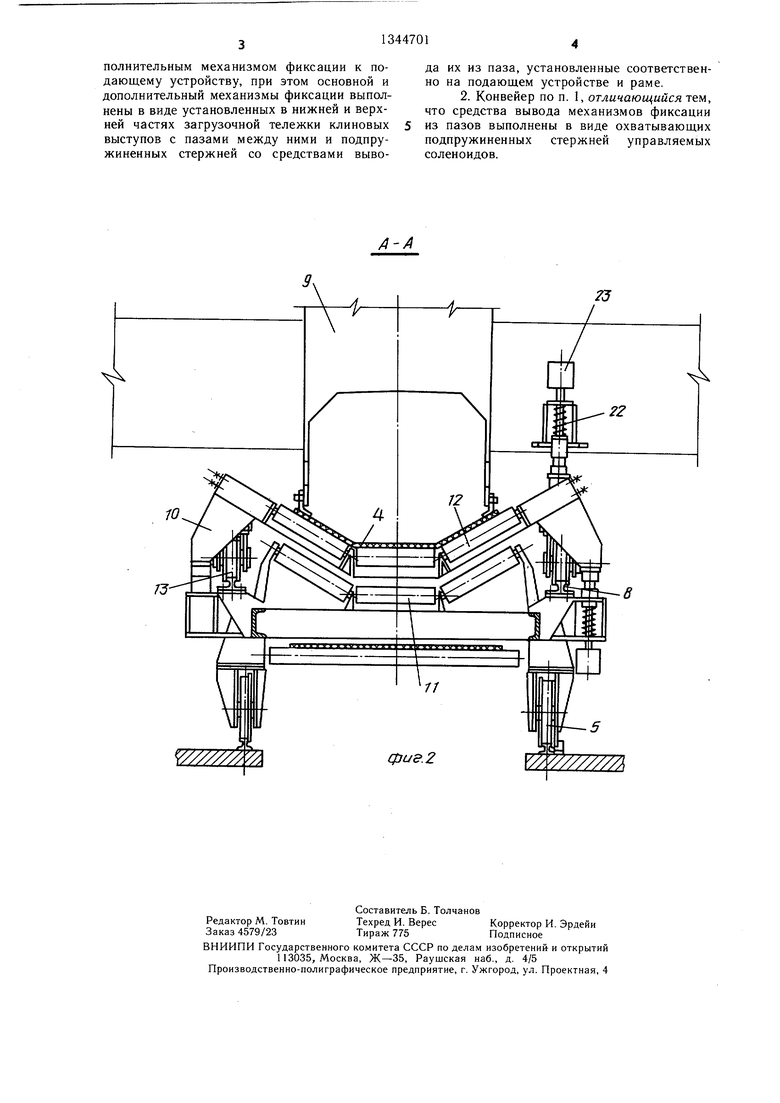

На фиг. 1 изображен передвижной перегрузочный конвейер, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Передвижной перегрузочный конвейер содержит раму 1, на которой установлены приводной 2 и обводной 3 барабаны, огибаемые лентой 4. Рама 1 с ходовыми катками 5 установлена на ходовом пути 6, расположенном над аккумулирующими бункерами 7. Рама 1 имеет опорные направляющие 8, на которых под неподвижным подающим устройством 9 расположена загрузочная тележка 10. Между лентой 4 и смонтированными на раме I роликоопорами 11 расположены поддерживающие роликоопо- ры 12, установленные на тележке 10 с возможностью их перемещения совместно с тележкой 10 по опорным направляющим 8 рамы 1. Тележка 10 опирается на опорные направляющие 8 катками 13. Тележка 10 снабжена механизмом 14 фиксации, к раме 1 и дополнительным механизмом 15 фиксации к подающему устройству 9.

Механизм 14 фиксации выполнен в виде установленных в нижней части загрузочной тележки 10 клиновых выступов 16 с пазом 17 между ними и установленного на раме 1 подпружиненного стержня 18 со средством вывода 19 его из паза и выполненным в виде охватывающего подпружиненный стержень 18 управляемого соленоида. Механизм 15 фиксации выполнен в виде установленных в верхней части загрузочной тележки 10 клиновых выступов 20 с пазом 21 между ними и установленного на подающем устройстве 9 подпружиненного стержня 22 со средством вывода 23 его из паза, выполненном в виде охватывающего подпружиненный стержень 22 управляемого соленоида. Управление соленоидов осуществляется от выключателя 24, отключение которого осуществляется от отклоняющей планки 25, установленной на металлоконструкции бункеров 7.

Принцип действия устройства состоит в. следующем.

Груз через стационарное подающее устройство 9 поступает на ленту 4 передвижного конвейера в месте установки загрузочной тележки 10. При этом загрузочная тележка 10 зафиксирована механизмом 15 фиксации к подающему устройству 9. Динамические нагрузки от падающего груза

при этом воспринимают роликоопоры 12 тележки 10. Роликоопоры 11 динамических нагрузок не воспринимают, так как они расположены под тележкой 10 и служит

для транспортирования на линейной части конвейера. При необходимости загрузки последующего бункера 7 передвижной конвейер перемещается по ходовому пути 6 при помощи катков 5 относительно подаю0 щего устройства 9, при этом загрузочная тележка 10 остается закрепленной к подающему устройству 9 механизмом фиксации. Тележка 10 при этом перекатывается катками 13 по направляющим 8 рамы 1.

В случае прямоточной загрузки конвейер

5 направляют в конечное положение, при котором выключатель 24, взаимодействуя с отключающей планкой 25, дает сигнал соленоиду 23. Соленоид 23 срабатывает и втягивает стержень 22 из паза 21, образуемого

0 клиновидными выступами 20. Тележка 10 освобождается от закрепления механизмом 15 фиксации от неподвижного подающего устройства 9. После чего загрузочная тележка 10 входит в зацепление с рамой 1 конвейера при помощи механизма 14 фикса5 ции, т.е. происходит ввод тележки 10 во взаимодействие с рамой I конвейера. В этом случае подпружиненный стержень 18 скользит по наклонной поверхности клиновидного выступа 16 до размещения его в

Q пазе 17, образуемого выступами 16 нижней плоскости загрузочной тележки 10. Ввод тележки 10 во взаимодействие с подающим устройством 9 выполняется при неподвижном соединении тележки 10 с рамой 1 конвейера, аналогично указанному выще. Од5 нако автоматическая система блокировки предусматривает при срабатывании механизма 15 фиксации (т.е. ввода стержня 22 в паз 21, образуемый клиновидными выступами 20 на верхней плоскости загрузочной тележки 10) срабатывание механизма 14 фиксации, при котором стержень 18 выходит из паза 17, образуемого клиновидными выступами 16 на нижней плоскости загрузочной тележки 10 и наоборот.

45

Формула изобретения

1. Передвижной перегрузочный конвейер, включающий размещенную между подающим устройством и аккумулирующими бункерами ленту, огибающую приводной и обводной барабаны, установленные на раме с опорными направляющими, на которых размещена загрузочная тележка с механизмом фиксации ее к раме, отличающийся тем, что, с целью повыщения надежности и эффективности работы конвейера за счет возможности ввода и автоматического вывода загрузочной тележки из зоны подачи материала, загрузочная тележка снабжена дополнительным механизмом фиксации к подающему устройству, при этом основной и дополнительный механизмы фиксации выполнены в виде установленных в нижней и верхней частях загрузочной тележки клиновых выступов с пазами между ними и подпружиненных стержней со средствами вывода их из паза, установленные соответственно на подающем устройстве и раме.

2. Конвейер по п. 1, отличающийся тем, что средства вывода механизмов фиксации из пазов выполнены в виде охватывающих подпружиненных стержней управляемых соленоидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Передвижной перегрузочный конвейер | 1987 |

|

SU1491784A1 |

| Перегрузочное устройство | 1989 |

|

SU1666423A1 |

| Стенд для исследования параметров конвейерной линии и сегрегации транспортируемого по ней материала | 1982 |

|

SU1090632A1 |

| ПЕРЕДВИЖНОЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1999 |

|

RU2163972C2 |

| ШТРЕКОВЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1992 |

|

RU2044890C1 |

| Устройство для равномерной раздачи кормов по кормушкам | 1959 |

|

SU125448A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ЗАГРУЗКИ ТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 1972 |

|

SU420671A1 |

| Аппарат для автоматического взвешивания,дозирования и упаковки штучных пищевых продуктов | 1972 |

|

SU518637A1 |

| Устройство для замены роликоопор ленточного конвейера | 1991 |

|

SU1803371A1 |

| Устройство для замены роликоопор на конвейере | 1983 |

|

SU1084205A1 |

Изобретение относится к области конвейерного транспорта, а именно к разгру- зочно-перегрузочным устройствам, позволяющим производить загрузку в бункер. Цель изобретения - повыщение надежности и эффективности работы конвейера за счет возможности ввода и автоматического вывода загрузочной тележки (Т) 10 из зоны подачи материала. Конвейер содержит раму 1 с установленными на ней огибаемыми лентой 4 приводным 2 и обводным 3 барабанами. Лента 4 размещена между подающим устройством (ПУ) 9 и аккумулирующими бункерами 7. На направ,,тяющие 8 рамы 1 катками опирается Т 10 с основным механизмом фиксации (МФ) 14 к раме 1 и дополнительным МФ 15 к ПУ 9. Выполнены МФ 14 и 15 в виде установленных соответственно в нижней и верхней частях Т 10 клиновых выступов 16 и -20 с пазами 17 и 21между ними и подпружиненных стержней 18 и 22 со средствами выводов их из пазов 17и 21. Последние выполнены в виде охватывающих стержни 18 и 22 управляемых соленоидов 19 и 23, установленных соответственно на раме 1 и ПУ 9. Управление соленоидов 19, 23 производится от выключателя 24, отключение которого производят планкой 25, установленной на бункере 7. При прямоточной загрузке конвейер направляют в конечное положение, при котором выключатель 24, взаимодействуя с планкой 25, подает сигнал соленоиду 23 МФ 15. Соленоид 23 срабатывает и втягивает стержень 22из паза 21, освобождая Т 10 от закрепления с ПУ 9. Затем Т 10 посредством МФ 14 входит в зацепление с рамой 1. Стержень 18скользит по поверхности выступа 16 до размещения его в пазу 17. 1 з.п. ф-лы, 2 ил. сл со 4: (А

| Многофакельная газокислородная горелка-мундштук | 1950 |

|

SU92844A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США № 3300023, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1987-10-15—Публикация

1985-12-12—Подача