Изобретение относится к обработке металлов давлением, в частности к лиcтoпpoкaтнo fy производству, и может быть использовано на непрерывных широкополосных станах (НШС) горячей прокатки (г/п), например, в клетях чистовой группы.

Цель изобретения - уменьшение

расхода валков при неизменном уровне качества продукта.

В процессе эксплуатации замену валков осуществляют в три этапа: на первом этапе производят полную замену валков всех клетей- на шлифованные, на втором этапе после (1,8-2,6)-10 циклов нагружения валков последней клети производят замену валков на шлифованные в последней клети и отстоящей от нее через одну и три кле- ти, на третьем этапе после (2,4- -3,2) 10 циклов нагружения валков последней клети производят замену валков на шлифованные в двух последних клетях и в клетях, отстоящих от последней через две и четьфе клети, а в остальных клетях устанавливают валки, извлеченные после первого этапа из клетей, отстоящих от них через одну в направлении последней, клети, а сам третий этап продолжают в течение (3-4) -10 циклов нагружения валков последней клети. Объем подката, например, для получения жести на НШС X/ п .реализуют в три этапа. После первого этапа полной замены валков на шлифованные через (1,8-2,6)-10 циклов нагружения деформацией валков последней ялети следует второй этап: валки заменяют не полностью, а частично. Сами циклы деформации опреде- ляют по следующей зависимости:

N G /TrDj- Н .В-у

где N G

количество циклов деформации;

масса прокатного металла полос, т;

диаметр бочки .рабочего валка, м;

толщина полосы, м| ширина полосы, м; плотность металла, т/м.. Меньшее количество циклов назначают при прокатке тонких полос (Н 1,6-2,0), обеспечиваюш 1х больший износ поверхности бочки валков в поледней клети, что эквивалентно макD Н В

У 0

5

симальному значению контактных напряжений в контакте между металлом полосы и поверхностью валка. Значения количества циклов N - 1,8 10 нерациональны, поскольку качество профиля подката еще достаточно стабильно даже при прокатке тонких полос, а при более частой замене валков их удельный расход на единицу продукции возрастает без существенного повышения качества профиля. Большее количество циклов нагружения валков последней клети вплоть до N 2,6-10 целесооб5 |разно при получении подката с относительно высокой толщиной полосы, нап-. ример Н 2,8-3,2 мм. Значение больше, чем N 2,6-10 могут даже при данных тoлIIЦ нax полос привести к

0 искажению требуемого профиля подката и снижению качества полос на холодном пределе. Замена валков, осуществляемая через одну клеть начиная с последней, обусловлена тем, что валки в 4-х клетях уже разогреты до рабочей температуры и для разогрева новых трех пар вал ков требуется меньший объем подката (для предварительного разогрева валков и тепловой стабилизации их профиля). Большее количество заменяемых валков со шлифованной поверхностью ведет к росту объема металла, используемого для предварительного разогрева, а меньшее может ухудшить требуемый профиль подката и снизить качество холоднокатанного листа. Чередование клетей со сменяемыми валками и несменяемыми позволяет равномерно распределить теплоот- вод от полосы к валкам, не создавая излишнего охлаждения полосы ниже до- пустимых.по температуре пределов и безусловного искажения профиля подката. На третьем этапе прокатывают

g объем металла, определяемый большим количеством, а именно в пределах N (2,4-3,2) 10 , циклов нагружения валков последней клети. Обусловлено это тем, что на предварительный разогрев требуется меньшее количество металла полос, которые соответственно в меньшей мере искажают поверхность калибрующих валков (последней -клети), повышая объем качественного подката в среднем на 30%. При этом меньшая

0

5

0

0

5

величина циклов нагружений вплоть до N S 2,4- 10 целесообразна при прокатке тонкого подката, причем меньшая величина даже при толщине

подката Н 1,6-2,0 мм не дает существенного увеличения качества полосы, а удельный расход валков возрастает. Большее.значение циклов на- гружения вплоть до N 3,2-10 рационально при прокатке относительно толстого подката (Н 2,8-3,2 мм), при этом дальнейшее увеличение цикло нагружения ,2-10 может ухудшить качество профиля подката. Замену валков на шлифованные осуществляют в последней и предпоследней клетях, а также в клетях, отстоящих от последней через две и четыре клети. Подобная схема замены обусловлена требованиями профиля подката, поскольку на втором этапе прокатки предпоследняя клеть, а также клети, отстоящие от последней через две и четьфе клети, оставались с валками, прошедшими первый этап прокатки. В остальных клетях осуществляют, замену рабочих валков таким образом, что в клеть, отстоящую от последней через один, три и пять клетей, устанавливают валки, простоявшие первую кампанию в клетях, отстоящих от данных через одну клеть. Данная замена целесообразна потому, что валки, отстоявшие первую кампанию, по износу своего профиля достигли уровня требуемого по профилировке для данной клети; кроме того, данные валки успели подстыть, не более чем на 5-10% от максимальной температуры, какую они имели после первого этапа прокатки. Суммар ный температурный уровень прокатных валков и приработка поверхности валков, извлеченных после первого этапа прокатки, позволяют в среднем увеличить объем прокатки на 30% по сравнению с предыдущей кампанией, что по

количеству циклов составляет (3-4) Ю

N

При этом меньшая величи- на приемлема для тонких полос, а

большая - для толстых, расширение данного диапазона в меньшую сторону повьшает удельный расход валков, а в большую ухудшает профиль подката.

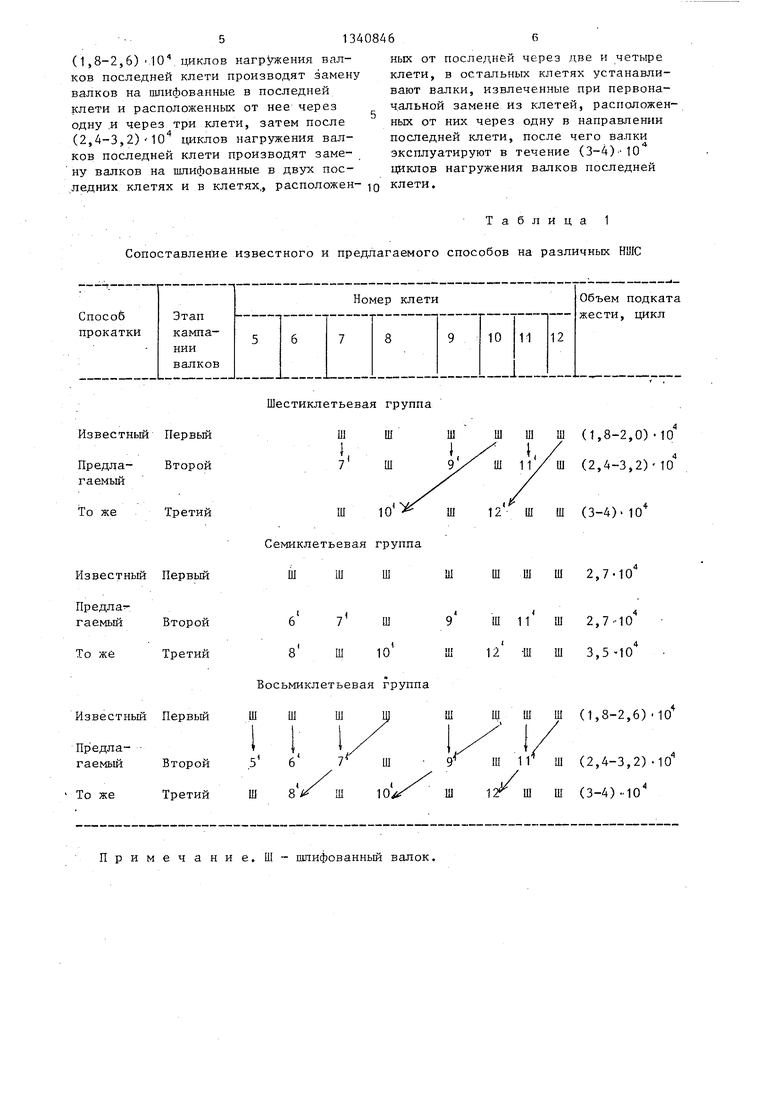

В качестве примера использования способа экрплуатации валков может быть рассмотрена прокатка подката полос на НШС 1700 г/п размером 2,4 X 900 мм (табл. 1).

После первого этапа, когда все изношенные валки заменены на все шлифованные (по известному способу), через (1,8-2,6) 40 циклов нагруже-г

5

0

0

5

0

5

ния (второй этап) производят замену изношенных валков на шлифованные лишь в трех клетях: в последней и отстоящей от нее через одну и через три клети, а в остальных клетях замену не производят, т.е. оставляют те же валки, которые отработали первый этап (в табл. 1 они обозначены, как 6, 7, 9 и 11 ). Третий этап длится (2,4-3,2)-10 циклов нагружения. Затем осуществляют замену валков на новые шлифованные в четьфех клетях: в последней, в предпоследней и отстоящих от нее через одну и три клети, а в остальных клетях также осуществляют замену, но на валки, которые уже проработали первый этап. В частности, это валки клетей 8, 10, 12, но устанавливают их, последовательно смещаясь через одну клеть в сторону от последней клети. После этой операции валки эксплуатируют (3-4)-10 циклов нагрзгжения.

В дальнейшем клети укомплектовывают валками, предназначенными для прокатки полос остального сортамента, либо повторяют процесс замены снача- ла, т.е. первый, второй и третий этапы в соответствии с предлагаемым способом, поскольку износ всех валков взаимосвязан и зависит от этапа кампании валков.

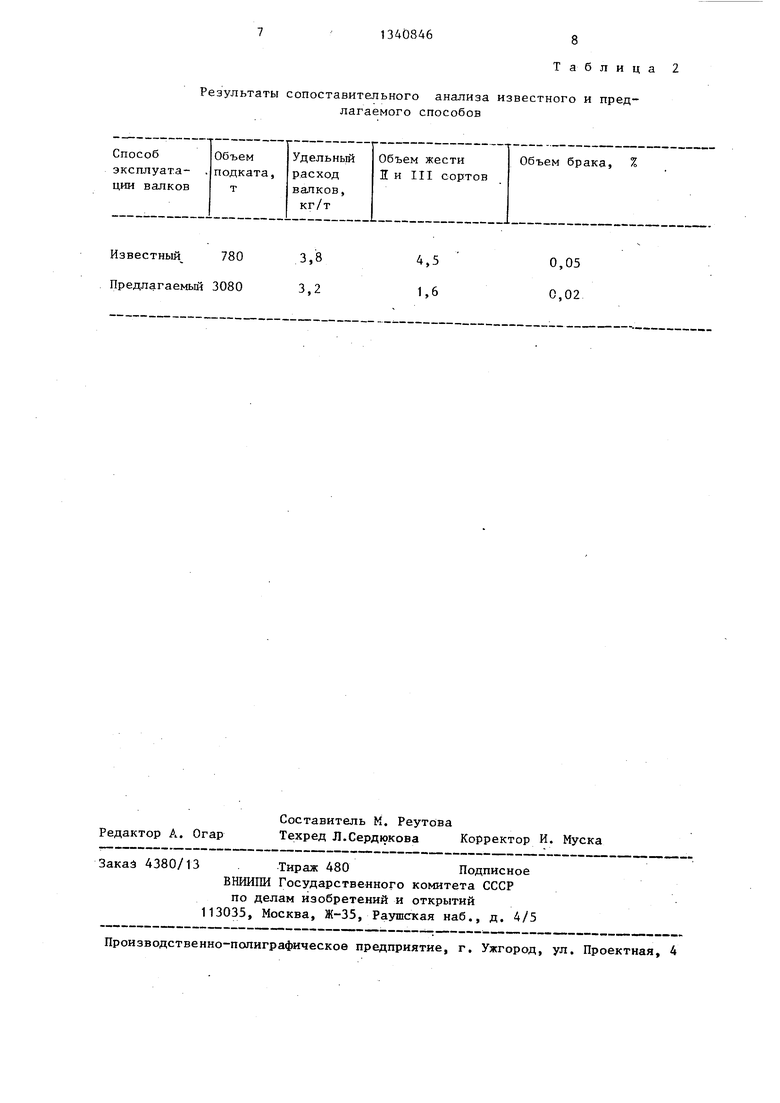

Из сопоставительного анализа из- вестного и предлагаемого способов (табл. 2) следует, что предлагаемый способ позволяет уменьшить на .18% удельный расход валков, на 2,9% объем снижения сортности продукции и на 0,03% брак.,

Таким образом, предлагаемый способ обеспечивает уменьшение удельного расхода прокатных валков, а также улучшение качества и сортности про-

Формула изобретения

Способ эксплуатации рабочих вал- ков предпочтительно клетей чистовой группы широкополосного стана горячей прокатки, включающий первоначальную полную замену изношенных валков на валки со шлифованной поверхностью в каждой клети, отличающий- с я тем, что, с целью уменьшения расходов валков при неизменном-уровне качества проката, после замены валков на шлифованные по истечении

51340846G

(1,8-2,6) .10. нагружения вал-ных отпоследней через две и четыре

ков последней клети производят замену клети,в остальных клетях устанавли- валков на шлифованные в последней

вают валки, извлеченные при первоначальной замене из клетей, расположенных от них через одну в направлении

клети и расположенных от нее через

вают валки, извлеченные при первон чальной замене из клетей, располож ных от них через одну в направлени

одну .и через три клети, затем после

(2,4-3,2) Ю циклов нагружения вал-последней клети, после чего валки

эксплуатируют в течение (3-4)-10

ков последней клети производят замену валков на шлифованные в двух посциклов нагружения валков последней

ледник клетях и в клетях,, расположен- IQ клети.

Таблица 1 Сопоставление известного и предлагаемого способов на различных НШС

клети,в остальных клетях устанавли-

вают валки, извлеченные при первоначальной замене из клетей, расположенных от них через одну в направлении

циклов нагружения валков последней

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к работе прокатных валков листовых станов | 1986 |

|

SU1380820A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| Рабочий валок листопрокатного стана | 1985 |

|

SU1306611A1 |

| Валок клети листопрокатного стана | 1986 |

|

SU1340845A1 |

| Способ прокатки полос | 1986 |

|

SU1435332A1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| Способ регулирования процесса холодной прокатки полос на непрерывном стане в валках с шероховатой поверхностью | 1991 |

|

SU1780885A1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

Изобретение относится к обработке металлов давлением, в частности к листопрокатному производству, и может быть .использовано на непрерывных широкополосных станах горячей прокат- ки, например в клетях чистовой группы. Целью изобретения является уменьшение расхода валков при неизменном уровне качества проката профилепопе- речного сечения подката. В клетях чистовой группы гшрокополосного стана горячей прокатки после полной замены изношенных валков на первом этапе на валки со шлифованной поверхностью на втором этапе после (1,8-2,6)40 циклов нагружения валков последней клети производят замену валков на шпифован- ные в последней клети и отстоящей от нее через одну и через три. На третьем этапе после (2,4-3,2)-10 циклов нагружения валков последней клети, i производят замену валков на пшифова- ние в двух последних клетях и в кле-i тях, отстоящих от последней через две и через четьфе клети, а в остальных клетях устанавливают валки, извлеченные после первой замены из клетей, отстоящих от них через одну в направлении последней, после чего валки эксплуатируют в течение (3-4) 10 циклов нагружения последней клети. 2 табл. (Л оо . о 00 4 CD

То же

Третий

Известный Первый Предла-.

Ш 10 Ш 12- Ш Ш (3-4) 10

Семиклетьевая группа

ШШШШШ Ш Ш 2,7-10

Ш 11 Ш 2,7-10

гаемыи То же

Второй Третий

Известный Первьй

Второй Третий

Ш 11 Ш 2,7-10

12 -Ш Ш 3,540

IU Ш Ш (1,8-2,6) -Ю

9 Ш 11 Ш (2,4-3,2) Ю

Ш 12 Ш Ш (3-4)-ю

Примечание. Ш- шлифованный валок.

Результаты сопоставительного анализа известного и предлагаемого способов

Известный 780 3,8 Предл гаемьш 3080 3,2

Редактор А. Огар Заказ 4380/13

Составитель М. Реутова

Техред Л.Сердюкова Корректор И. Муска

Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

4,5 1,6

0,05 0,02

| Сафьян A.M | |||

| и др | |||

| Способ присоединения добавительных трубок инжекторам любой системы | 1921 |

|

SU1700A1 |

| - Научно-техн | |||

| и производ | |||

| сб | |||

| Металлургическая и горнорудная промышленность, Днепропетровск: 1984, № 1, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1987-09-30—Публикация

1986-01-27—Подача