Изобретение относится к обработке металлов давлением, в частности к .листопрокатному производству, и может быть использовано при прокатке полос, например, на широкополосных станах горячей прокатки (ШСГП),

Целью изобретения является повышение качества полос путем стабилизации теплового профиля валков,

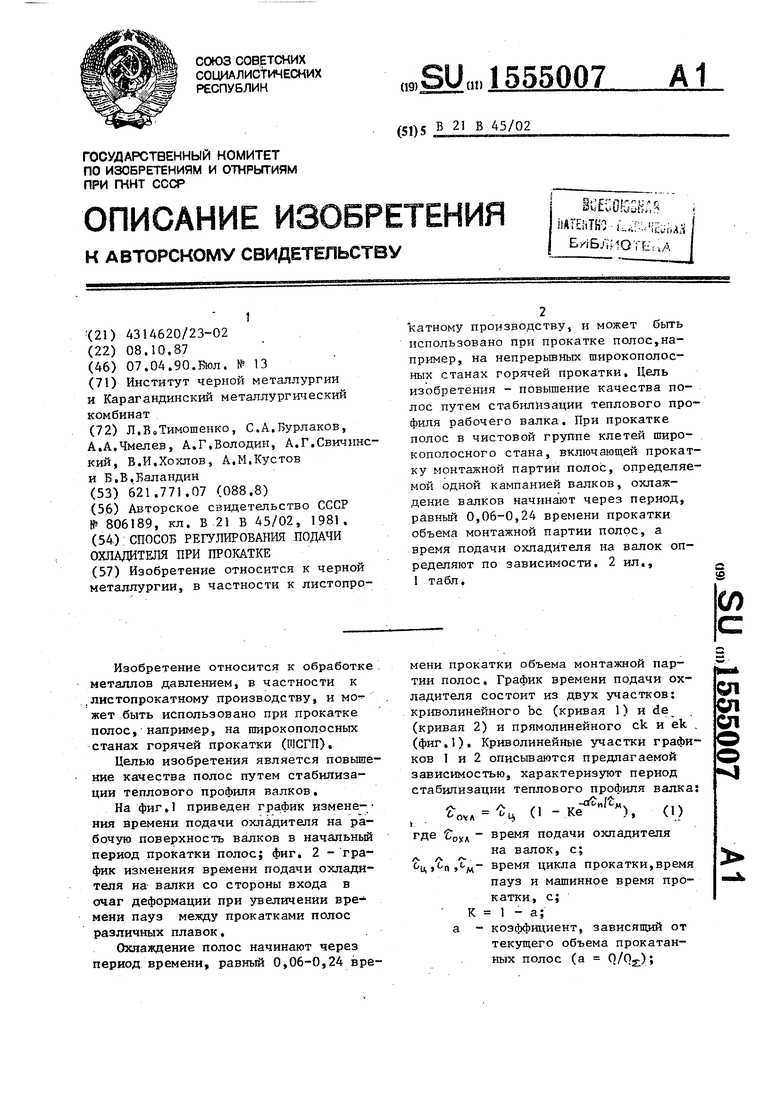

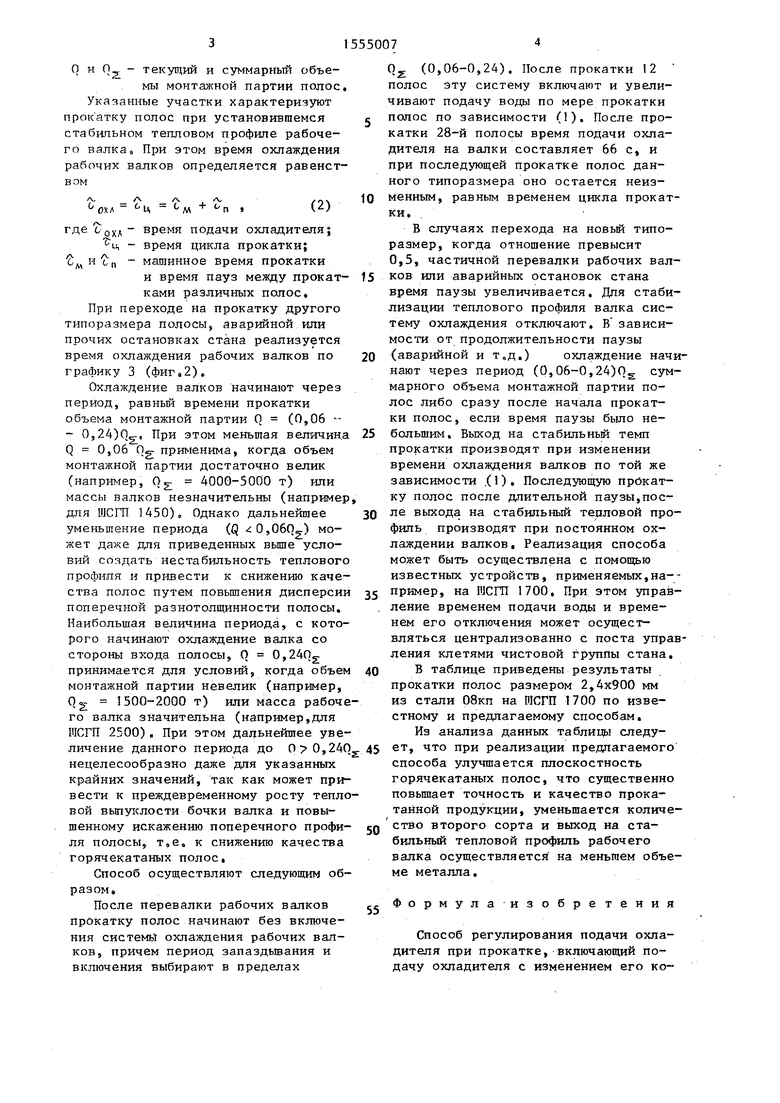

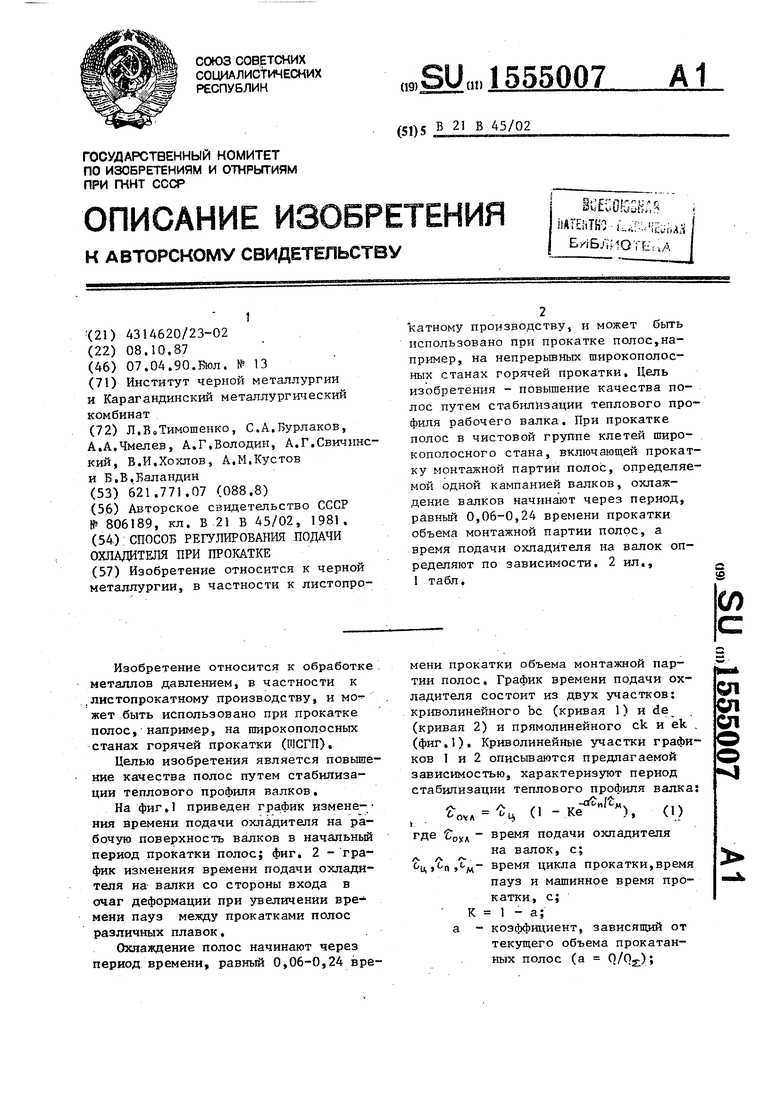

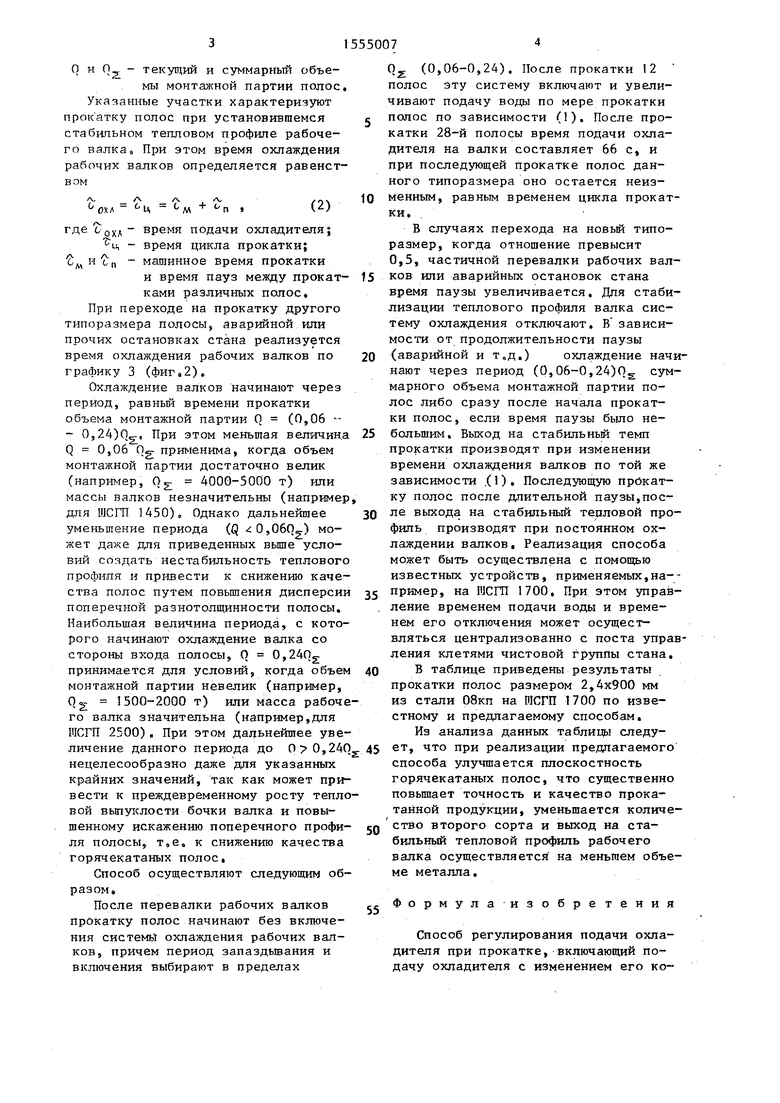

На фиг.1 приведен график измене-- ния времени подачи охладителя на рабочую поверхность валков в начальный период прокатки полос; фиг. 2 - график изменения времени подачи охладителя на валки со стороны входа в очаг деформации при увеличении вре- мени пауз между прокатками полос различных плавок,

Охлаждение полос начинают через период времени, равный 0,06-0,24 времени прокатки объема монтажной партии полос. График времени подачи охладителя состоит из двух участков: криволинейного be (кривая 1) и de (кривая 2) и прямолинейного ck и ek (фиг.1). Криволинейные участки графиков 1 и 2 описываются предлагаемой зависимостью, характеризуют период стабилизации теплового профиля валка:

г

OVA

м

(1 ,

(1)

СП СП

ел

где - время подачи охладителя

на валок, с;

си, вРемя цикла прокатки,время пауз и машинное время прокатки, с; К 1 - а;

а - коэффициент, зависящий от текущего объема прокатанных полос (а Q/Og.);

О и 0 - текущий и суммарный объемы монтажной партии полос. Указанные участки характеризуют прокатку полос при установившемся стабильном тепловом профиле рабочего валка8 При этом время охлаждения рабочих валков определяется равенством

/V. /V ,

+ t/n (.)

где СОХА

ц

время подачи охладителя; время цикла прокатки;

Јм и с1,, - машинное время прокатки

и время пауз между прокат- ками различных полос. При переходе на прокатку другого типоразмера полосы, аварийной или прочих остановках стана реализуется время охлаждения рабочих валков по графику 3 (фиг,2).

Охлаждение валков начинают через период, равньй времени прокатки объема монтажной партии 0 (0,06 - 0,24)0--, При этом меньшая величина Q 0,06 Og. применима, когда объем монтажной партии достаточно велик (например, Qg- 4000-5000 т) или массы валков незначительны (например для ШСГП 1450), Однако дальнейшее

уменьшение периода (Q 0,060-) может даже для приведенных выше условий создать нестабильность теплового профиля и привести к снижению качества полос путем повышения дисперсии поперечной разнотолщинности полосы. Наибольшая величина периода, с которого начинают охлаждение валка со стороны входа полосы, Q 0,240Ј принимается для условий, когда объем монтажной партии невелик (например, Qg- 1500-2000 т) или масса рабочего валка значительна (например,для ШСГП 2500). При этом дальнейшее увеличение данного периода до О 0,240 нецелесообразно даже для указанных крайних значений, так как может привести к преждевременному росту тепловой выпуклости бочки валка и повышенному искажению поперечного профи- ля полосы, т,е. к снижению качества горячекатаных полос.

Способ осуществляют следующим образом.

После перевалки рабочих валков

прокатку полос начинают без включения системы охлаждения рабочих валков, причем период запаздывания и включения выбирают в пределах

Ог (0,06-0,24). После прокатки 12 полос эту систему включают и увеличивают подачу воды по мере прокатки полос по зависимости (1). После прокатки 28-й полосы время подачи охладителя на валки составляет 66 с, и при последующей прокатке полос данного типоразмера оно остается неизменным, равным временем цикла прокатки.

В случаях перехода на новый типоразмер, когда отношение превысит 0,5, частичной перевалки рабочих валков или аварийных остановок стана время паузы увеличивается. Для стабилизации теплового профиля валка систему охлаждения отключают. В зависимости от продолжительности паузы (аварийной и т„д.) охлаждение начинают через период (0,06-0,24)0Ј суммарного объема монтажной партии полос либо сразу после начала прокатки полос, если время паузы было небольшим. Выход на стабильный темп прокатки производят при изменении времени охлаждения валков по той же зависимости (1), Последующую прокатку полос после длительной паузы,после выхода на стабильный тепловой профиль производят при постоянном охлаждении валков. Реализация способа может быть осуществлена с помощью известных устройств, применяемых,на-- пример, на 1ЧСГП 1700, При этом управление временем подачи воды и временем его отключения может осуществляться централизованно с поста управления клетями чистовой группы стана.

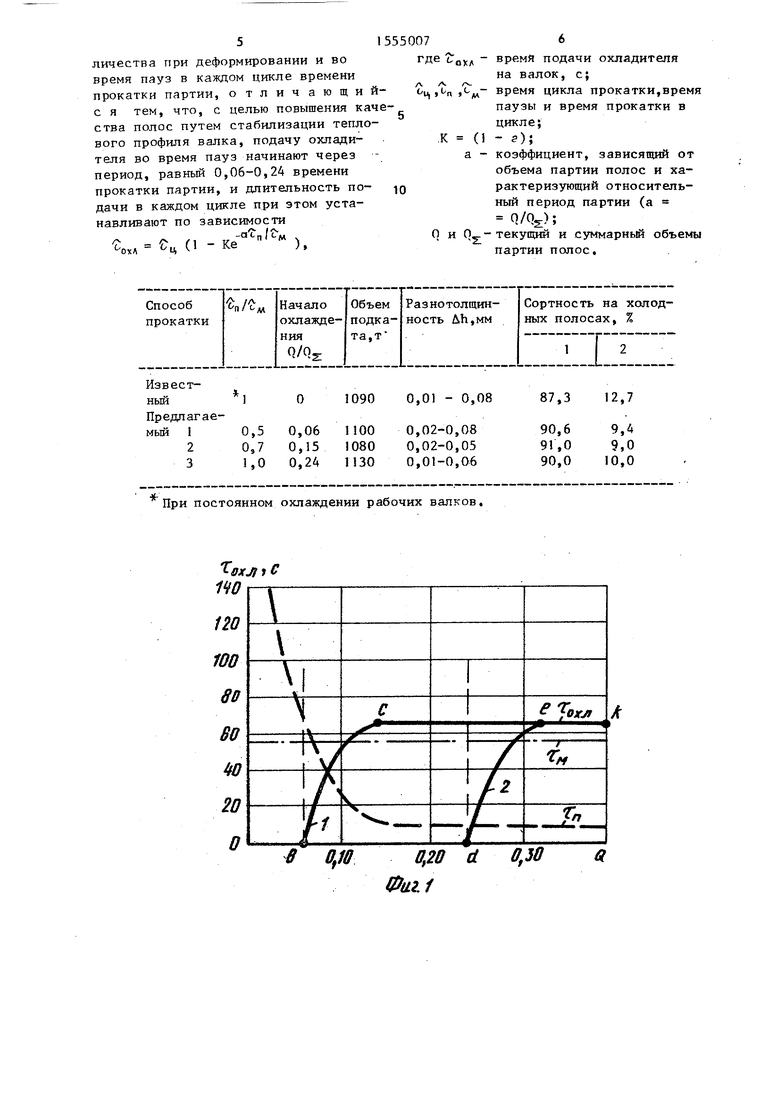

В таблице приведены результаты прокатки полос размером 2,4x900 мм из стали 08кп на ШСГП 1700 по известному и предлагаемому способам.

Из анализа данных таблицы следует, что при реализации предлагаемого способа улучшается плоскостность горячекатаных полос, что существенно повышает точность и качество прокатанной продукции, уменьшается количе- ство второго сорта и выход на стабильный тепловой профиль рабочего валка осуществляется на меньшем объеме металла.

Формула изобретения

Способ регулирования подачи охладителя при прокатке, включающий подачу охладителя с изменением его количества при деформировании и во время пауз в каждом цикле времени прокатки партии, отличающий- с я тем, что, с целью повышения качества полос путем стабилизации теплового профиля валка, подачу охладителя во время пауз начинают через период, равный 0,06-0,24 времени прокатки партии, и длительность по- дачи в каждом цикле при этом устанавливают по зависимости

(1 - Ке

),

ig

555007

где Ъ

ц,

ОХЛ /

LM

К (1

а и 0.времй подачи охладителя на валок, с;

время цикла прокатки,время паузы и время прокатки в

цикле;

- );

коэффициент, зависящий от объема партии полос и характеризующий относительный период партии (а

Q/Qir);

текущий и суммарный объемы

партии полос.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1616728A1 |

| Способ регулирования подачи охладителя при рулонной прокатке на непрерывном стане | 1990 |

|

SU1754251A1 |

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1690873A1 |

| Способ подготовки рабочих валков широкополосного стана горячей прокатки | 1988 |

|

SU1600881A1 |

| Способ управления тепловым профилем валков прокатного стана | 1977 |

|

SU710705A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| Способ горячей прокатки полос на широкополосном стане | 1987 |

|

SU1588448A1 |

| Комплект валковых узлов непрерывной чистовой группы клетей широкополосного стана горячей прокатки | 1988 |

|

SU1585033A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСЫ | 2004 |

|

RU2261767C1 |

Изобретение относится к черной металлургии, в частности к листопрокатному производству и может быть использовано при прокатке полос, например, на непрерывных широкополосных станах горячей прокатки. Цель изобретения - повышение качества полос путем стабилизации теплового профиля рабочего валка. При прокатке полос в чистовой группе клетей широкополосного стана, включающей прокатку монтажной партии полос, определяемой одной кампанией валков, охлаждение валков начинают через период, равный 0,06-0,24 времени прокатки объема монтажной партии полос, а время подачи охладителя на валок определяют по зависимости. 2 ил., 1 табл.

При постоянном охлаждении рабочих валков.

4 Ц/ff0,2В d 0,М

ФаИ

Редактор В.Петраш

Составитель В.Зисельман

Техред м.Ходанич Корректор М.Максимишинец

Заказ 521

Тираж 413

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фаг. 2

Подписное

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1987-10-08—Подача