1

Изобретение относится к механиза- даи штаютовочных работ и может быть использовано в машинострое ши.

Цель изобретения - расширение технологических возможностей путем выполнения кинематической связи приводного элемента пресса с зубчатой рейкой в виде тяги, снабженной разрезными гайками, и водида с двусторонним пружиненным буфером,

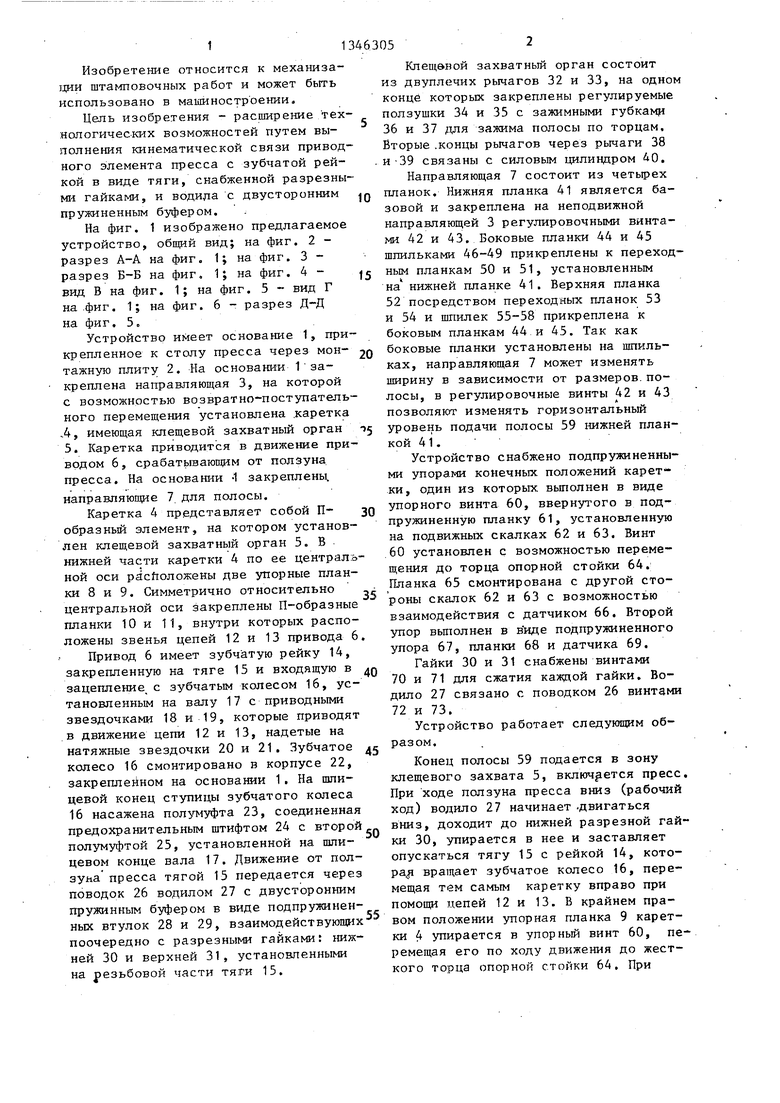

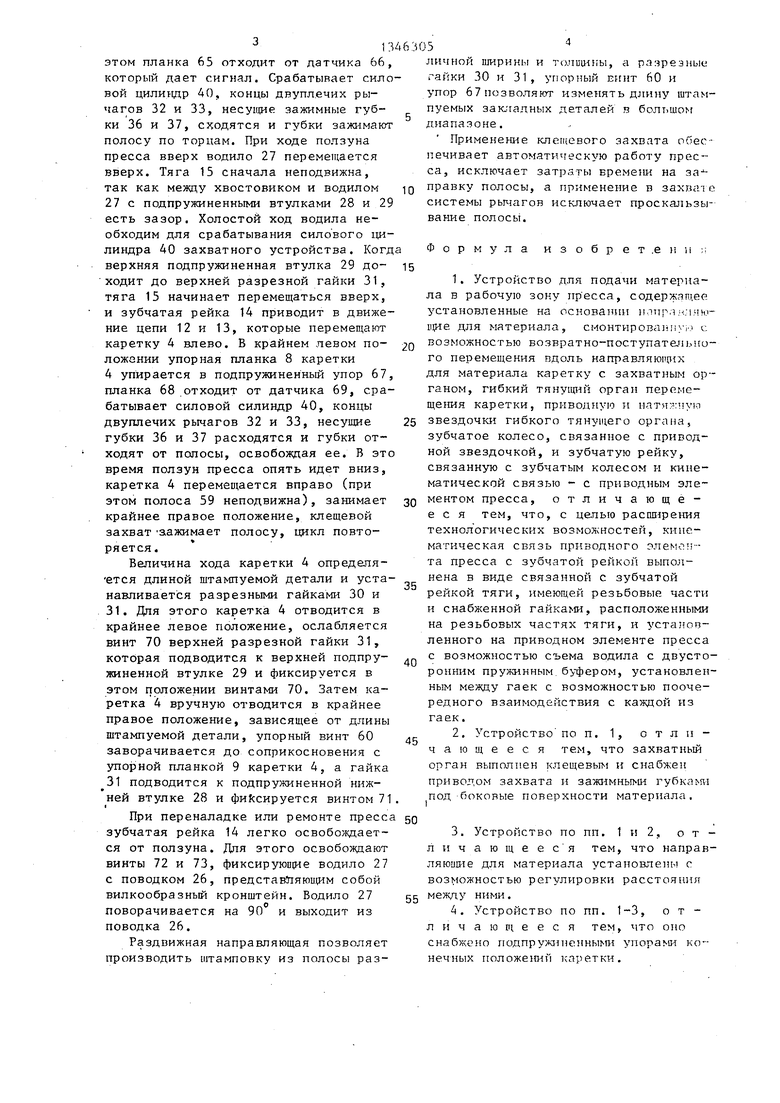

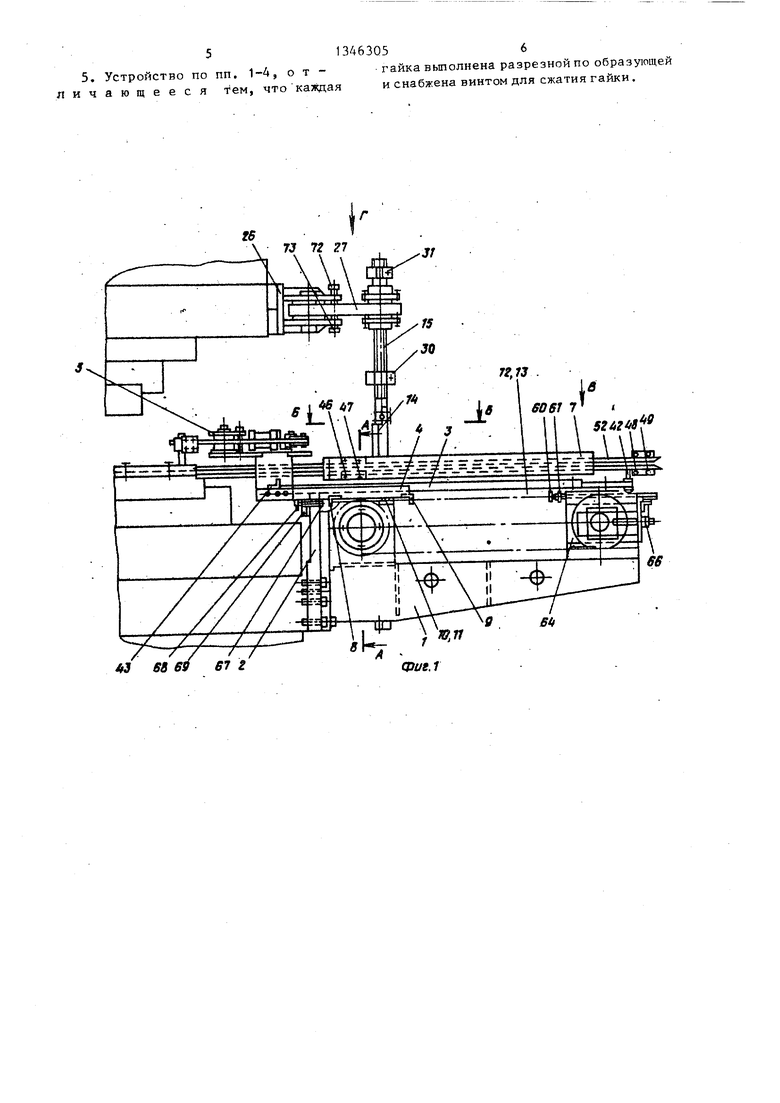

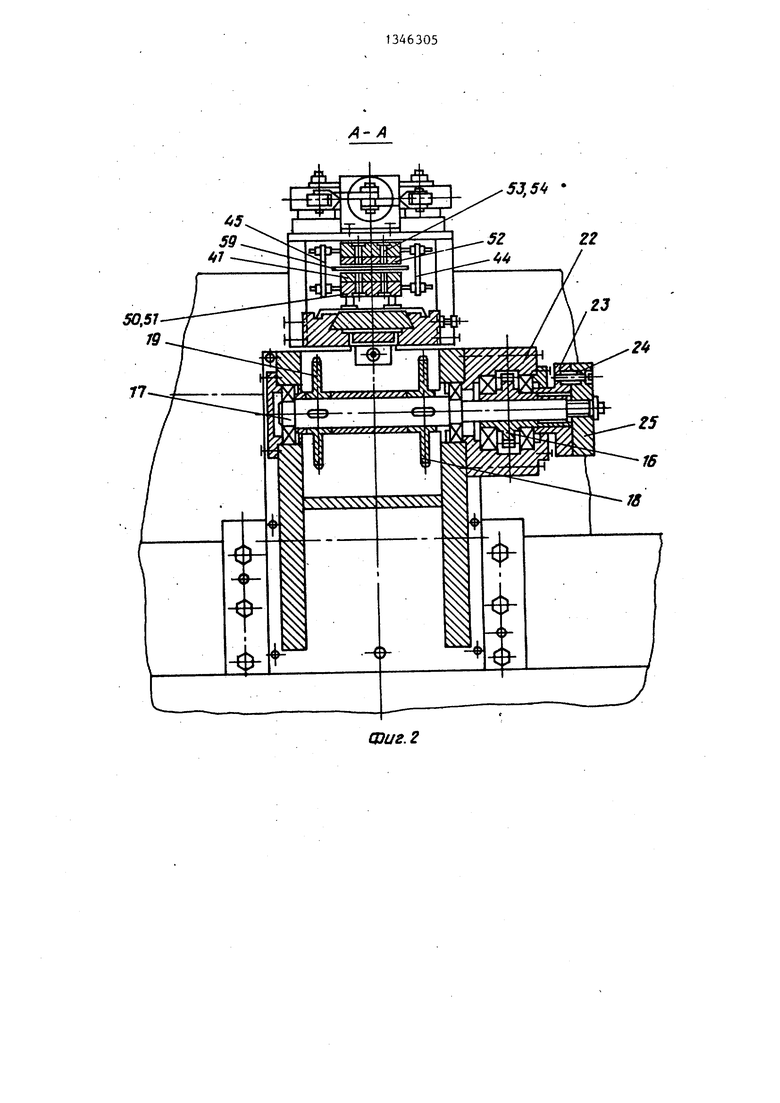

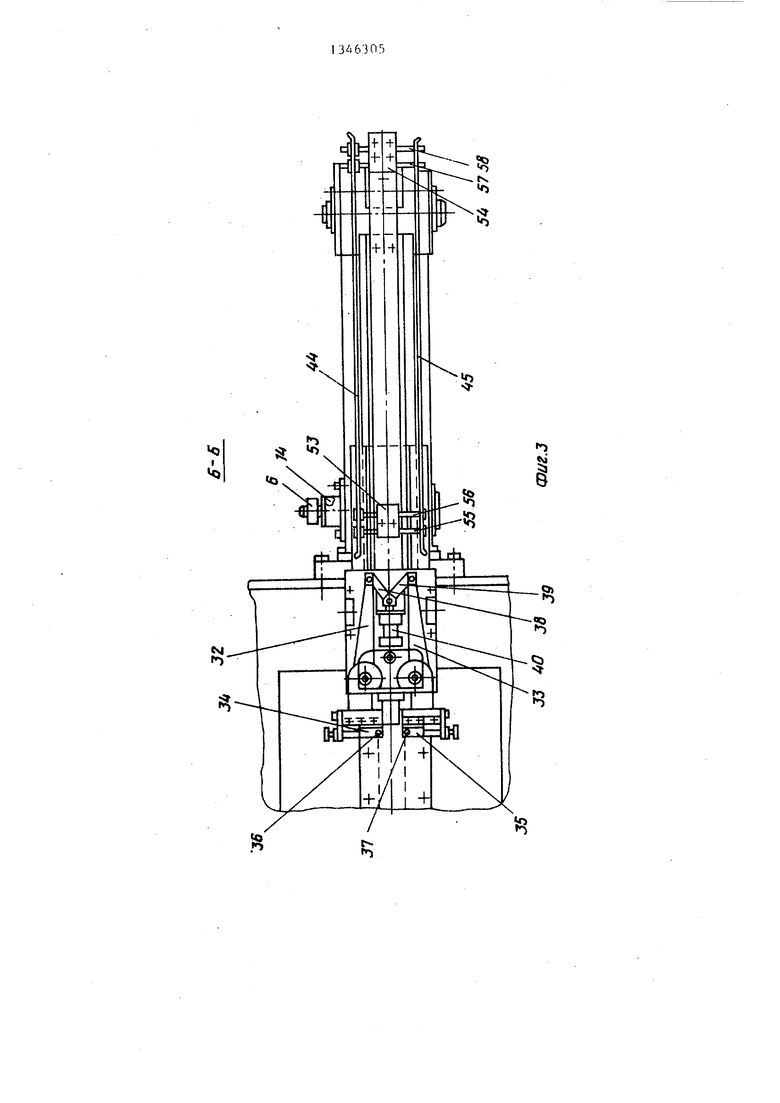

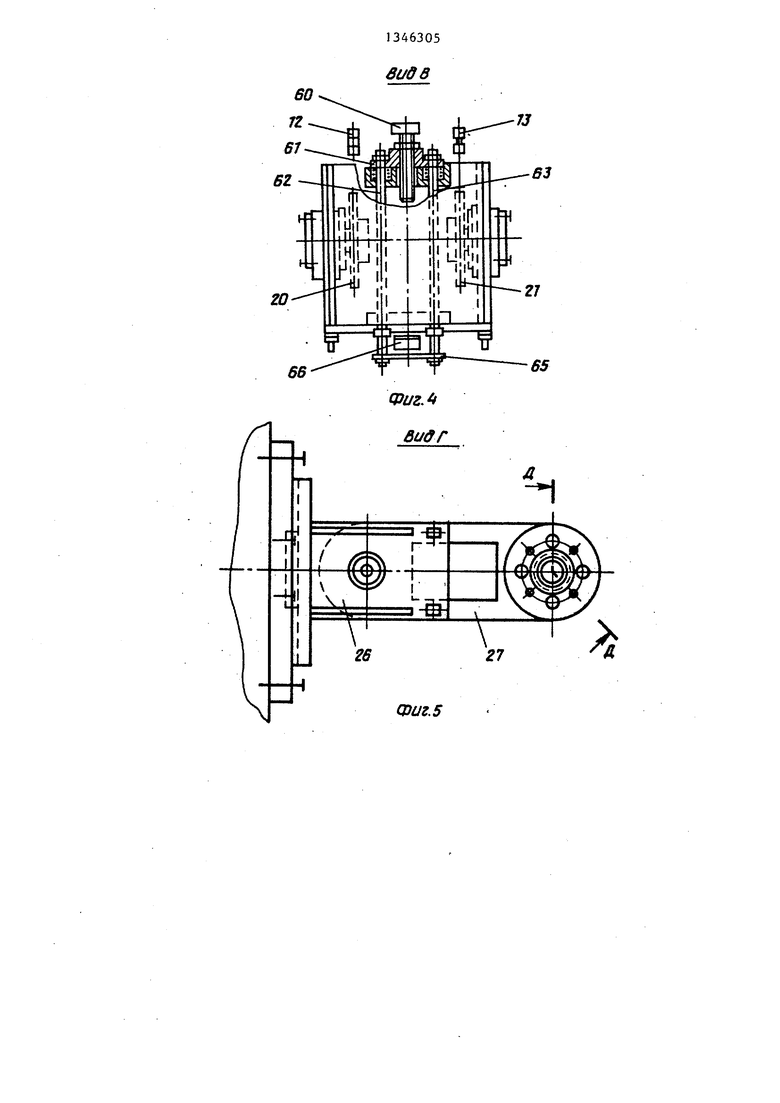

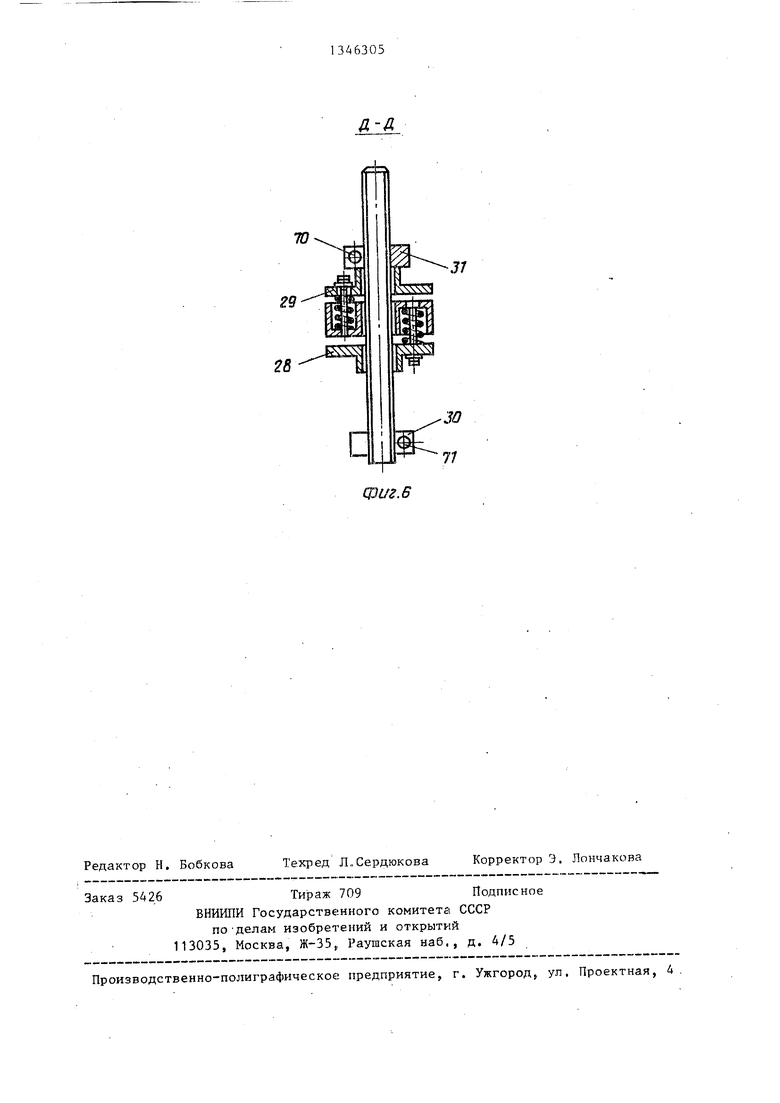

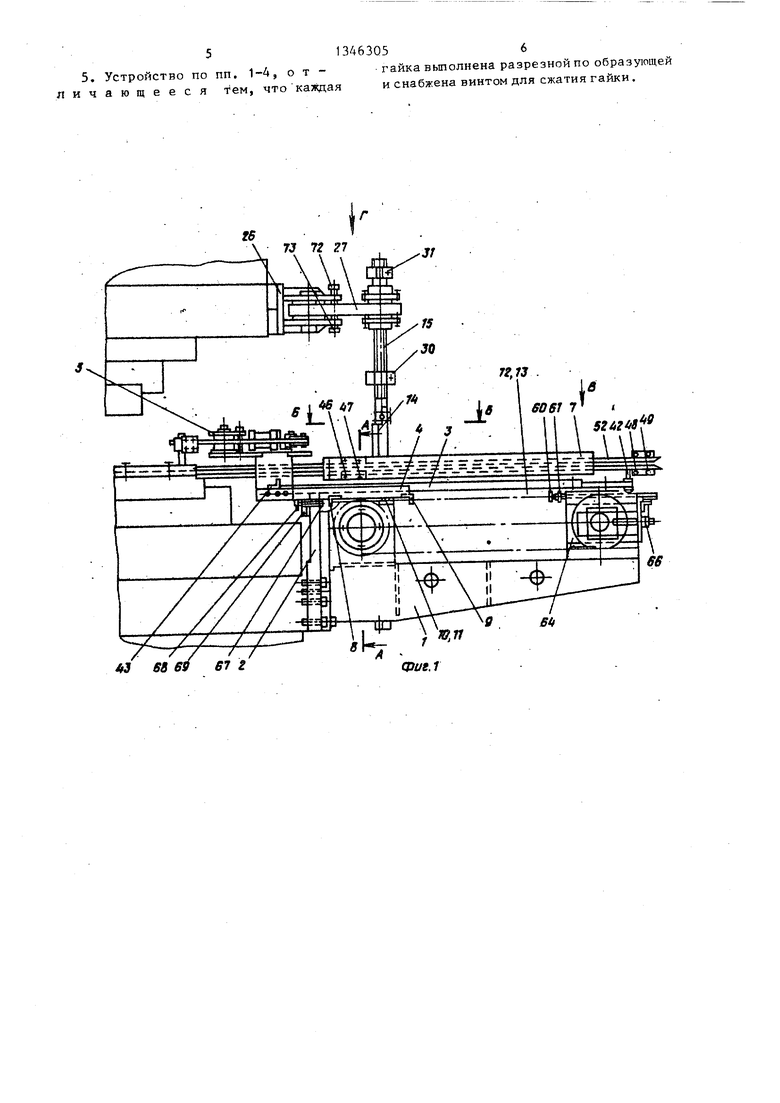

На фиг, 1 изображено предлагаемое устройство, общий вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 1; на фиг, 4 - вид В на фиг, 1; на фиг, 5 - вид Г на .фиг, 1; на фиг. 6 - разрез Д-Д на фиг, 5,

Устройство имеет основание 1, прикрепленное к столу пресса через мон- тажную плиту 2, На основании 1 закреплена направляющая 3, на которой с возможностью возвратно-поступательного перемещения установлена .каретка Л, имеющая клещевой захватный орган 5. Каретка приводится в движение приводом 6, срабатывающим от ползуна пресса. На основании -1 закреплены, направляющие 7 для полосы.

Каретка 4 представляет собой П- образный элемент, на котором установлен клещевой захватный орган 5. В нижней части каретки 4 по ее централной оси расположены две упорные планки 8 и 9, Симметрично относительно центральной оси закреплены П-образны планки 10 и 11, внутри которых расположены звенья цепей 12 и 13 привода

Привод 6 имеет зубчатую рейку 14, закрепленную на тяге 15 и входящую в

зацепление с зубчатым колесом 16, установленным на валу 17 с приводными звездочками 18 и 19, которые приводя в движение цепи 12 и 13, надетые на натяжные звездочки 20 и 21. Зубчатое колесо 16 смонтировано в корпусе 22, закреплейном на основании 1. На шли- цевой конец ступицы зубчатого колеса 16 насажена полумуфта 23, соединенна предохранительным штифтом 24 с второ ползт уфтой 23, установленной на шли- цевом конце вала 17. Движение от ползуна пресса тягой 15 передается чере поводок 26 водилом 27 с двусторонним пружинным буфером в виде подпружиненных втулок 28 и 29, взаимодействующи поочередно с разрезными гайками нижней 30 и верхней 31, установленными на резьбовой части тяги 15,

5

Q

0

Клещевой захватный орган состоит из двуплечих рычагов 32 и 33, на одном конце которых закреплены регулируемые ползушки 34 и 35 с зажимными губками 36 и 37 для зажима полосы по торцам. Вторые .концы рычагов через рычаги 38 и39 связаны с силовым цилиндром 40.

Направляющая 7 состоит из четырех планок. Нижняя планка 41 является базовой и закреплена на неподвижной направляющей 3 регулировочными винтами 42 и 43, Боковые планки 44 и 45 шпильками 46-49 прикреплены к переходным планкам 50 и 51, установленным на нижней планке 41. Верхняя планка 52 посредством переходных планок 53 и 54 и шпилек 55-58 прикреплена к боковым планкам 44 и 45. Так как боковые планки установлены на шпильках, направляющая 7 может изменять ширину в зависимости от размеров, полосы, в регулировочные винты 42 и 43

позволяют изменять горизонтальный уровень подачи полосы 59 нижней планкой 41.

Устройство снабжено подпружиненными ynopai M конечных положений каретки, один из которых выполнен в виде упорного винта 60, ввернуп ого в подпружиненную планку 61, установленную на подвижных скалках 62 и 63, Винт 60 установлен с возможностью перемещения до торца опорной стойки 64. Планка 65 смонтирована с другой сто- роны скалок 62 и 63 с возможностью взаимодействия с датчиком 66, Второй упор вьтолнен в в иде подпружиненного упора 67, планки 68 и датчика 69. Гайки 30 и 31 снабжены винтами 70 и 71 для сжатия каждой гайки. Водило 27 связано с поводком 26 винтами 72 и 73.

Устройство работает следующим образом.

Конец полосы 59 подается в зону клещевого захвата 5, включается пресс. При ходе ползуна пресса вниз (рабочий ход) водило 27 начинает .двигаться вниз, доходит до нижней разрезной гайки 30, упирается в нее и заставляет опускаться тягу 15 с рейкой 14, кото- вращает зубчатое колесо 16, перемещая тем самым каретку вправо при помощи цепей 12 и 13. В крайнем правом положении упорная планка 9 каретки 4 упирается в упорный винт 60, перемещая его по ходу движения до жесткого торца опорной стойки 64. При

этом планка 65 отходит от датчика 66, который дает сигнал. Срабатывает силовой цилиндр АО, концы двуплечих рычагов 32 и 33, несук ие зажимные губки 36 и 37, сходятся и губки зажимают полосу по торцам. При ходе ползуна пресса вверх водило 27 перемещается вверх. Тяга 15 сначала неподвижна, так как между хвостовиком и водилом 27 с подпружиненными втулками 28 и 29 есть зазор. Холостой ход водила необходим для срабатывания силового линдра 40 захватного устройства. Когд верхняя подпружиненная втулка 29 до- ходит до верхней разрезной гайки 31, тяга 15 начинает перемещаться вверх, и зубчатая рейка 14 приводит в движение цепи 12 и 13, которые перемещают каретку 4 влево. В крайнем левом положении упорная планка 8 каретки 4 упирается в подпружиненный упор 67 планка 68 отходит от датчика 69, срабатывает силовой силиндр 40, концы двуплечих рычагов 32 и 33, несущие губки 36 и 37 расходятся и губки отходят от полосы, освобояэдая ее. В это время ползун пресса опять идет вниз, каретка 4 перемещается вправо (при этом полоса 59 неподвижна), занимает крайнее правое положение, клещевой захват аажимает полосу, цикл повторяется.

Величина хода каретки 4 определя- ется длиной штампуемой детали и устанавливается разрезными гайками 30 и 31. Для этого каретка 4 отводится в крайнее левое положение, ослабляется винт 70 верхней разрезной гайки 31, которая подводится к верхней подпружиненной втулке 29 и фиксируется в этом положении винтами 70. Затем каретка 4 вручную отводится в крайнее правое положение, зависящее от длины штампуемой детали, упорный винт 60 заворачивается до соприкосновения с упорной планкой 9 каретки 4, а гайка 31 подводится к подпружиненной нижней втулке 28 и фиксируется винтом 71 I

При переналадке или ремонте пресс зубчатая рейка 14 легко освобождается от ползуна. Для этого освобождают винты 72 и 73, фиксируюпр е водило 27 с поводком 26, представ пяюи|им собой

вилкообразный кронштейн. Водило 27 поворачивается на 90 и выходит из поводка 26.

Раздвижная направляющая позволяет производить штамповку из полосы раз

личной ширины и толищны, а разрезные гайки 30 и 31, упорный ЕИНТ 60 и упор 67 позволяют изменять длину штампуемых закладных деталей в болТ)Шом диапазоне.

Применение клегиевого захвата обеспечивает автомати1-:ескую работу пресса, исключает затраты времени на за- правку полосы, а применение в захврл с системы рычагов исключает проскальзывание полосы.

Формула изобрет.

0

s

1.Устройство для подачи материала в рабочую зону пр есса, содержащее установленные на основании ллпралл.чю- щие для материала, смонтирова1 Н -1--1 с возможностью возвратно-поступательного перемещения вдоль направляю {их для материала каретку с захватным органом, гибкий тянущ 1Й орган перо1- е- щения каретки, приводную и натягкиую

5 звездочки гибкого тянущего органа, зубчатое колесо, связанное с приводной звездочкой, и зубчатую рейку, связанную с зубчатым колесом и кинематической связью - с приводным элементом пресса, отличающееся тем, что, с целью расширения технол огических возможностей, кинематическая связь приводного элемон- та пресса с зубчатой рейкой выполнена в виде связанной с зубчатой рейкой тяги, имеюрдей резьбовые части и снабженной гайками, расположенными на резьбовых частях тяги, и установленного на приводном элементе пресса с возможностью съема водила с двусторонним пружинным.буфером, установленным между гаек с возможностью поочередного взаимодействия с каждой из гаек.

2.Устройство по п. 1, отличающееся тем, что захватный орган выполнен клещевым и снабжен приводом захвата и зажимными гyбкa пI под боковые поверхности материала.

0

5

0

45

3.Устройство по пп. 1 и 2, о т - личающеес я тем, что направляющие для материала установлены с возможностью регулировки расстояния

между ними.

4.Устройство по пп. 1-3, отличающееся тем, что оно снабжено подпружиненными упорами конечных положений 1{аретки,

513463056

5. Устройство по пп. 1-4, о т - гайка вьшолнена разрезной по образующей пичающееся , что каждая и снабжена винтом для сжатия гайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство для подачи полосового и ленточного материала в штамп | 1989 |

|

SU1722667A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Станок для заплетки канатов | 1976 |

|

SU614144A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Устройство для вырубки заготовок из плоского материала | 1983 |

|

SU1119757A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

Изобретение относится к механизации пггамповочных работ, в частности к устройству для подачи материала в рабочую зону пресса. Цель изобретения - расширение технологических возможностей. Поставленная цель достигается путем выполнения кинематической связи ползуна пресса с зубчатой рейкой в виде тяги, на резьбовых частях которой установлены разрезные гайки и водила с двусторонним пружинным буфером. Это обеспечивает задержку перемещения каретки, необходимую для срабатывания элементов автоматики, и упрощает процесс переналадки устройства. Применение клещевого захвата исключает затраты времени на заправку полосы, а применение в захвате системы рычагов исключает проскальзывание полосы. 4 з.п, ф-лы, 6 ил. i СЛ со и а 00

7 / / /

/ / 4J «а

т/ -Г69 67 г

Фиг. 1

54

5J5«

2Z

г

zs

16

Фиг. 2

73

фиг. 5

Редактор Н, Бобкова Заказ 5426

Техред Л.,Сердюкова

Корректор

Тираж 709Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4

фиг.6

Корректор Э, Лончакова

| Устройство для подачи материала в рабочую зону пресса | 1973 |

|

SU468678A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-23—Публикация

1983-06-10—Подача