Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических труб на станах периодиче- ского действия.

Цель изобретения - повышение качества биметаллических труб за счет улучшения сцепления между слоями.

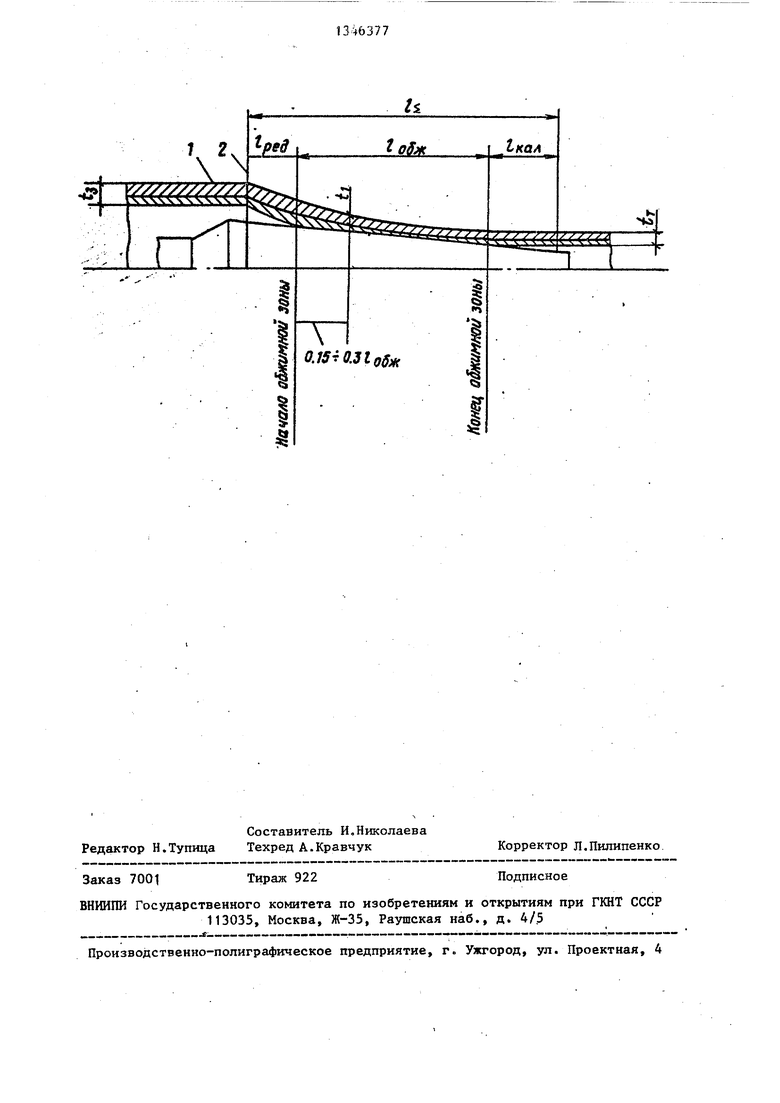

На чертеже представлена схема процесса.

Способ осуществляют следующим образом.

Заготовку 1 подают в очаг деформации длиной 1 , состоящий из последо- вательно расположенных зон редуцирования 1;,еА и обжатия Iflffjif В зоне редуцирования осуществляют обжатие по диаметру. В процессе дальнейшей деформации в. обжимной зоне 1оБзи.на оп- ранке 2 заготовку обжимают как по диаметру, так и по толщине стенки. Условием для сварки слоев является создание максимального обжатия по толщине стенки и минимального обжатия по диаметру. В предлагаемом способе 2/3 суммарного обжатия по толщине стенки осзлществляют на первой части обжимной зоны длиной 0, losjii Р этом

3-. | -

где t, и tj. - толщина стенки заготовки и готовой трубы; t. - толщина стенки на участке обжимной зоны длиной

-оезс

- 0,15 -4- 0,3 1

OSjisв результате в начале обжимной зоны развиваются высокие удельные давления между слоями, интенсивно выделяется тепло деформации, что способствует схватыванию слоев. На второй части обжимной зоны деформация происходит по падающему режиму и создание условий с малыми степенями деформации позволяет удерживать слои в плотном контакте при повьшеннЪй температуре, обеспечивает равномерную деформацию, что исключает появление расслоений и увеличивает точность труб.

Величина обжатия по толщине стенi ки на начальном участке обжимной зоны, составляющем 0,15 - 0,3 ее общей длины, установленная экспериментально и составляющая 2/3 от величины общего обжатия, определяется условиями получения прочной сварки между слоями. Меньшая величина обжатия на указанном участке не обеспечивает

снятия неровностей на контактных поверхностях и, следовательно, сварку слоев, а при большей происходит разрушение стального (шоя и окисление свариваемых поверхностей. При осуществлении деформации (обжатия по стенке) на длине обжимной зоны, считая от ее начала, менее 0,15 ее обще длины металл мало течет в продольно направлении, в результате чего появляется значительная овализация, что способствует разрушению сварки между слоями. При осуществлении деформации на длине обжимной зоны более 0,3 ее общей длины выделение тепла деформации происходит в большом пространственном объеме и длительное время, в результате чего на единицу объема металла в един-ицу времени выделяется тепла меньше и .температура на границе слоев недостаточна для образовани сварки.

Приме р.Изготавливают биметаллическую трубную заготовку с осново Ст.10,плакированной внутри медью марки МЗР.Подготовку контактной поверхности слоев производят химически путем: обезжиривание, травление, омеднение стального слоя, обработка в хромово-сернокислом растворе, промывка из брандспойта и ваннах с холодной и горячей водой.

Для вытеснения воздуха из межтрубного пространства и устранения окис- ления свариваемых поверхностей при подогреве коаксиально собранные трубы подвергают совместной раздаче до полного соприкосновения слоев.

Затем бислойную заготовку нагревают индуктором (которьй находится перед очагом деформации) до 500 С и прокатывают по маршруту 65 л 9 мм -« X 4,5 мм с редуцированием 20% и обжатием по толщине стенки 50%, деформация по внутреннему диаметру 9%. Обжатие по стенке 50% плавно распределено по всей длине обжимной зоны, равной 490 мм (деформация 5% на 49 мм)..

При изготовлении труб такой же партии предлагаемым способом используют все, что и для известного, но деформацию по толщине стенки после редуцирования производят с обжатием 2/3 на 0,1; 0,15; 0,22; 0,3; 0,4 об- . щей длины 490 мм обжимной зоны, считая от ее начала, т.е. на 49 мм; 73,5 мм; 107,8 мм; 147 мм; 196 мм.

Дальнейшее обжатие по стенке осуществляют плавно на оставшейся части обжимной зоны. По предлагаемому способу получены биметаллические трубы СтЮ+МЗР; CrlO+bxiSHIOT САВ1+АДО. По известному способу указанные трубы получить невозможно.

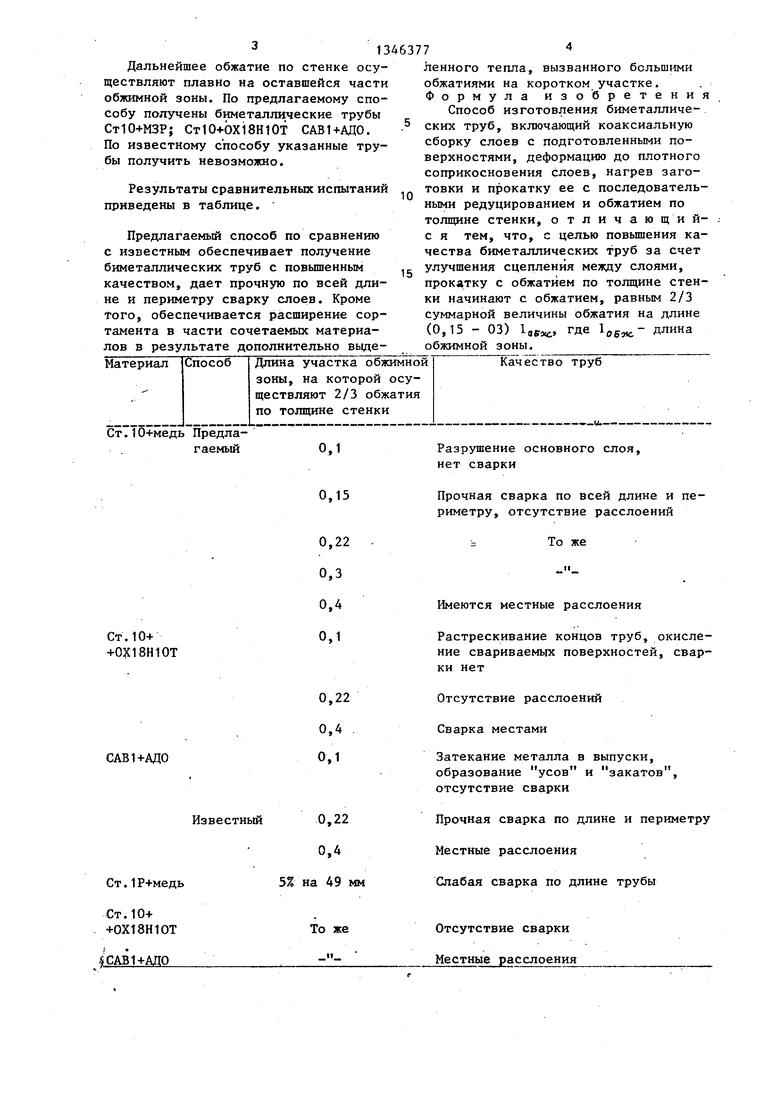

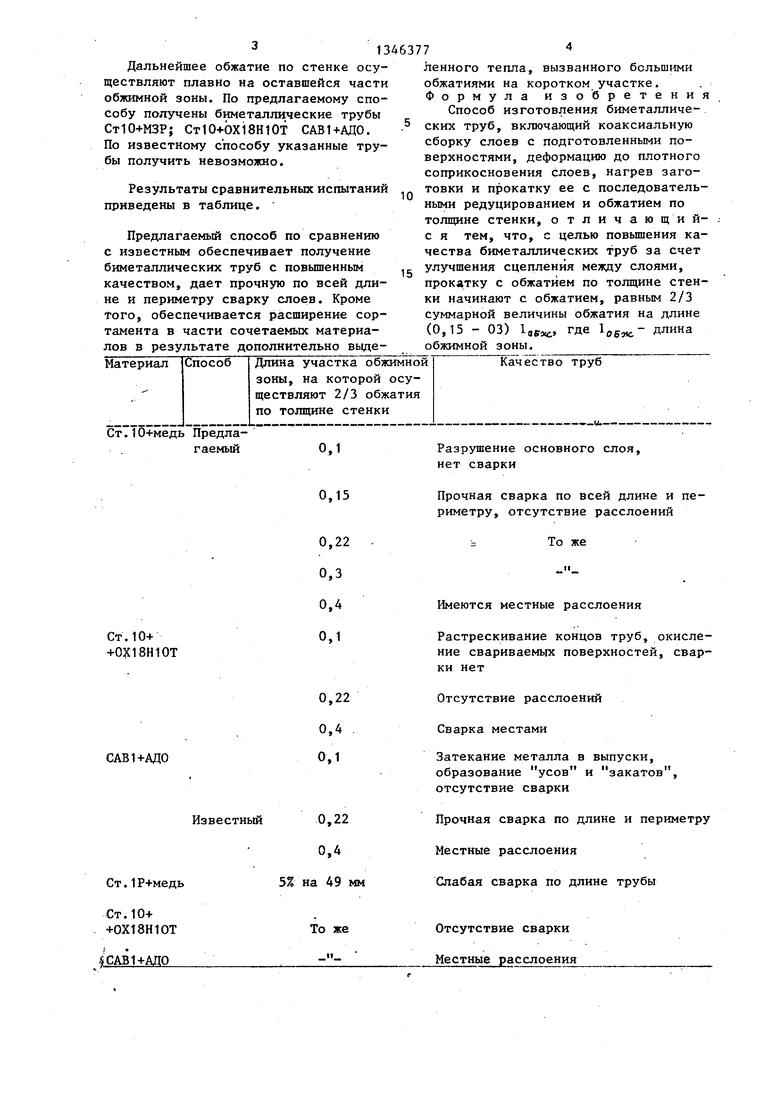

Результаты сравнительных испытаний приведены в таблице.

Предлагаемый способ по сравнению с известным обеспечивает получение биметаллических труб с повьппенным качеством, дает прочную по всей длине и периметру сварку слоев. Кроме того, обеспечивается расширение сортамента в части сочетаемых материалов в результате дополнительно выдеСт.10+медь Предлагаемый

Ст.10+ +ОХ18Н10Т

САВ1+АДО

Известный

Ст.1Р+медь

Ст.10+ +ОХ18Н10Т

CABI+АДО

0,1 0,15

0,22 0,3 0,4 0,1

0,22

0,4 0,1

0,22 0,4 5% на 49 мм

То же

«

ленного тепла, вызванного большими обжатиями на коротком участке. Формула изобретения

Способ изготовления биметаллических труб, включающий коаксиальную сборку слоев с подготовленными поверхностями, деформацию до плотного соприкосновения слоев, нагрев заготовки и прокатку ее с последовательными редуцированием и обжатием по толщине стенки, отличающий- с я тем, что, с целью повьшения качества биметаллических труб за счет улучшения сцепления между слоями, прокатку с обжатием по толщине стенки начинают с обжатием, равным 2/3 суммарной величины обжатия на длине (0,15 - 03) laffxt, Д 06vc длина обжимной зоны.

Разрушение основного слоя, нет сварки

Прочная сварка по всей длине и периметру, отсутствие расслоений

ь То же -

Имеются местные расслоения

Растрескивание концов труб, окисление свариваемых поверхностей, сварки нет

Отсутствие расслоений Сварка местами

Затекание металла в выпуски, образование усов и закатов, отсутствие сварки

Прочная сварка по длине и периметру

Местные расслоения

Слабая сварка по длине трубы

Отсутствие сварки Местные расслоения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ периодической холодной прокатки труб | 1984 |

|

SU1189520A1 |

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| Способ непрерывного производства сварных остеклованных труб | 1982 |

|

SU1076162A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ производства биметаллических труб | 1987 |

|

SU1496962A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ПРОКАТКОЙ | 1991 |

|

RU2006354C1 |

| Валок для пилигримовой прокатки | 1982 |

|

SU1077675A1 |

,Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических труб на станках периодического действия. Целью изобретения является повышение качества биметаллических труб за счет улучшения сцепления между слоями. Заготовку подают в очаг деформации. В зоне редуцирования обжигают заготовку по диаметру, в обжимной зоне как по диаметру, так и по толщине стенки на длине 0,15-0,3 зоны обжатия. Такая схема процесса обеспечивает максимальное обжатие по толщине стенки и минимальное обжатие по диаметру, что позволяет удержи- вать слои в плотном контакте и исключает расслоение. 1 ил.-, 1 табл. 10 (Л 4 а со

Редактор Н.Тупица

Составитель И.Николаева Техред А.Кравчук

Заказ 7001

TapajK 922

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Пилипенко

Подписное

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-02—Подача