сонодержателя, жестко связанного со штоком силового цилиндра 9, и пробивка пуансоном отверстия в обрабатываемой детали. При очередном прямом ходе штока силового цилиндра обрабатываемая деталь попадает на подвижную каретку 34, а оттуда - в гнездо 42. При перемещении платформы в верхнее положение обрабатываемая деталь взаимодействует с зенкером 12, После возвращения платформы в исход

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения отверстий во вкладышах подшипников скольжения.

Цель изобретения - повьш1ение надежности и долговечности работы устройства.

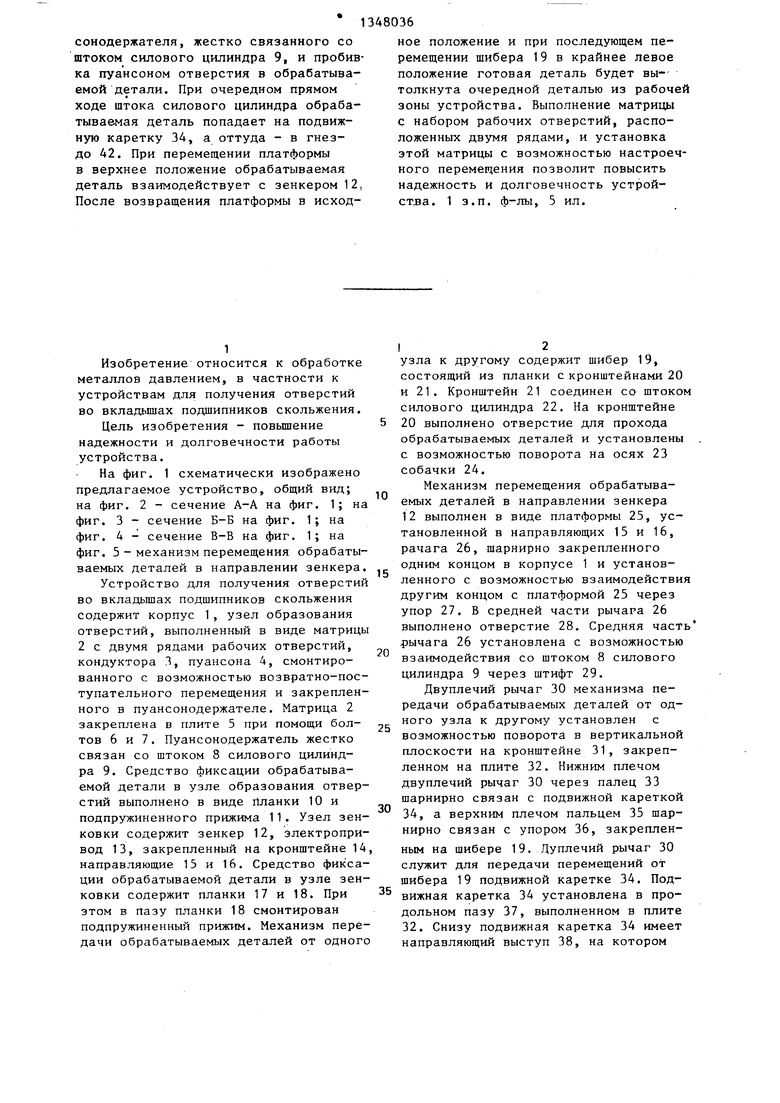

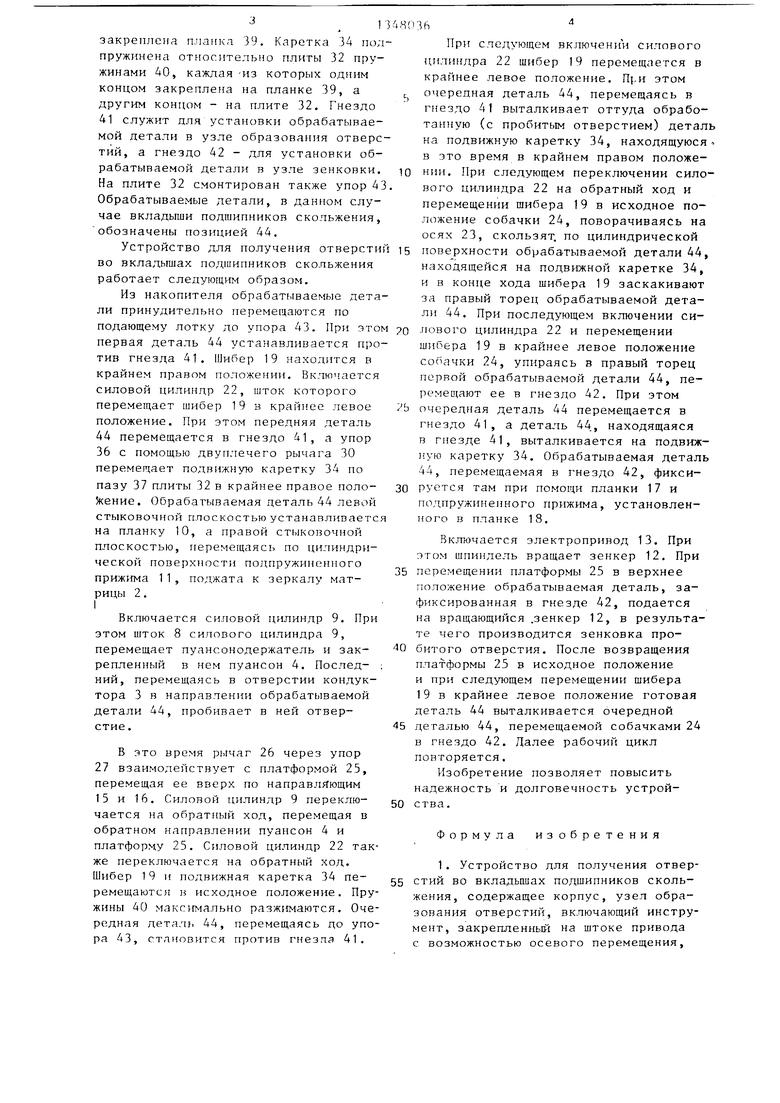

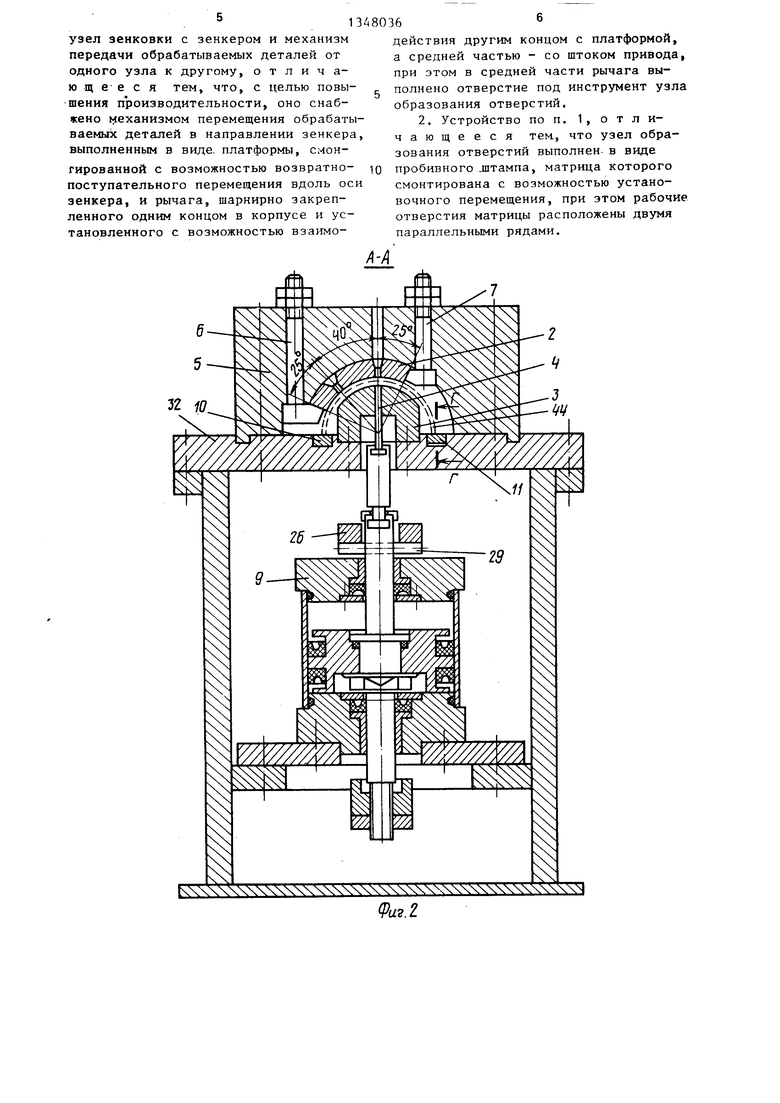

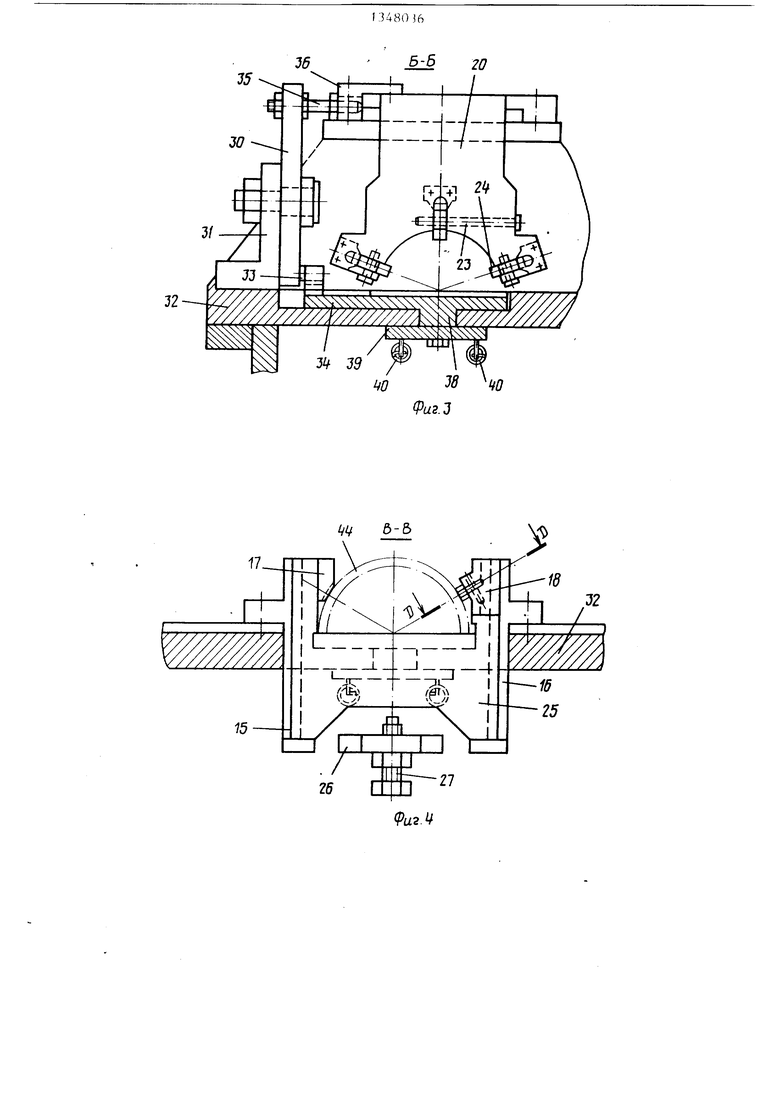

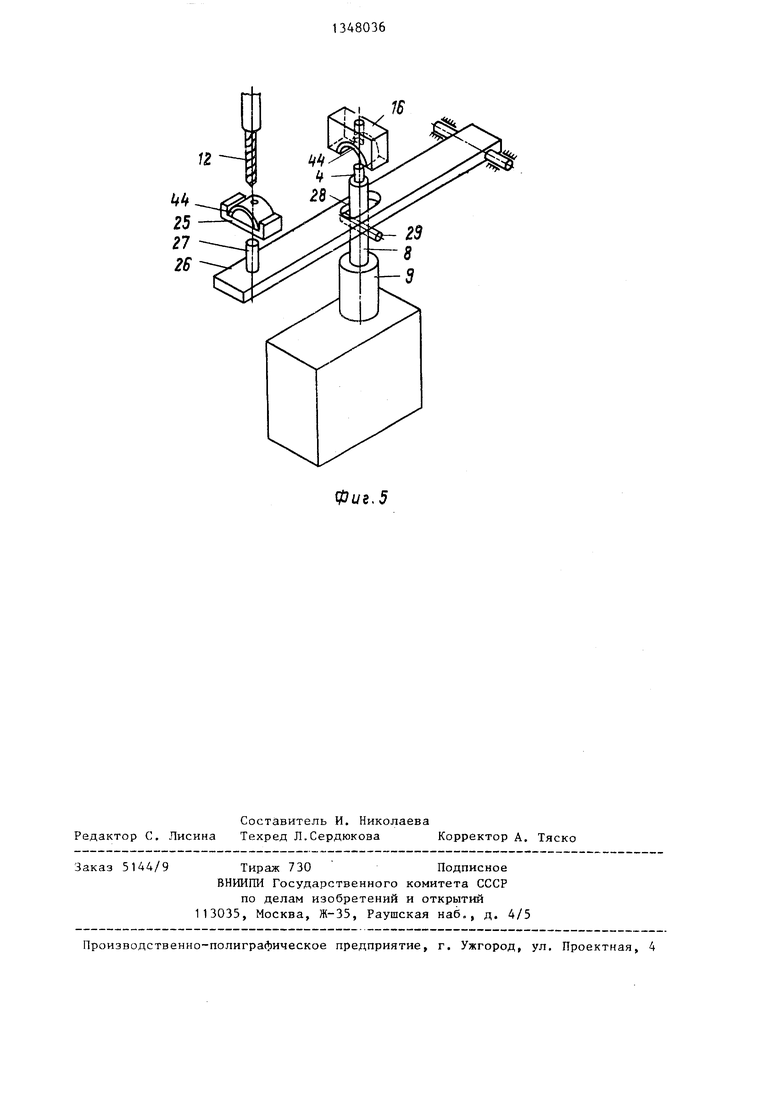

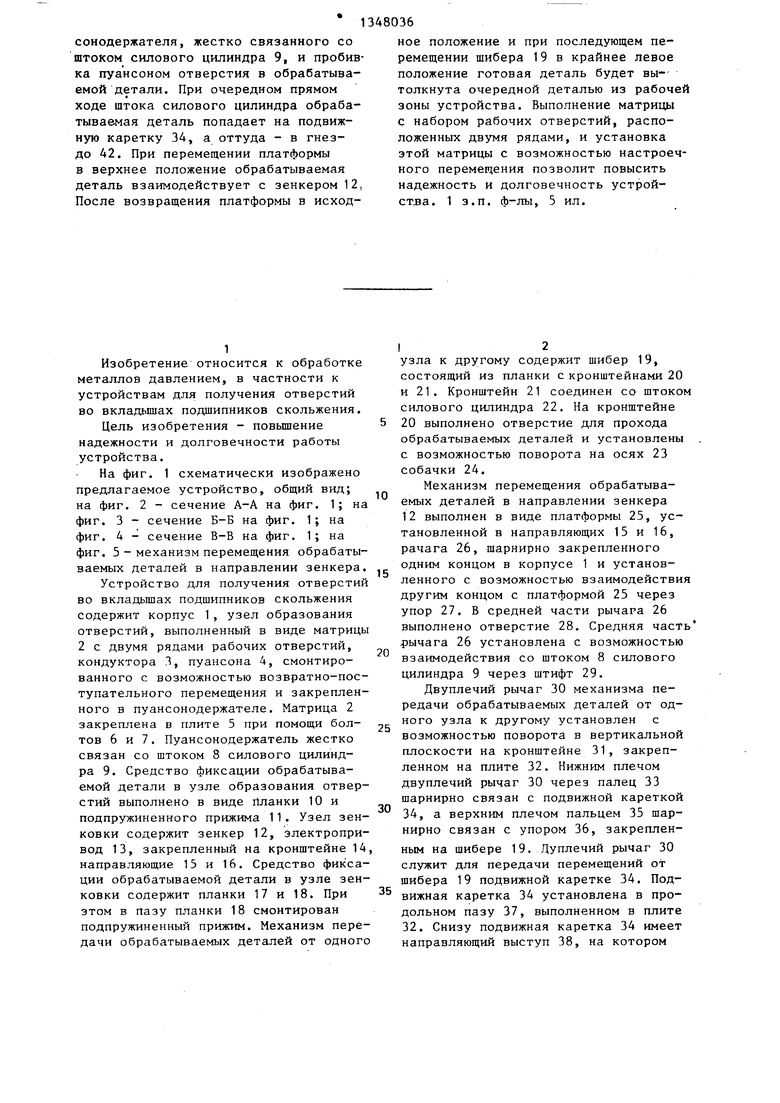

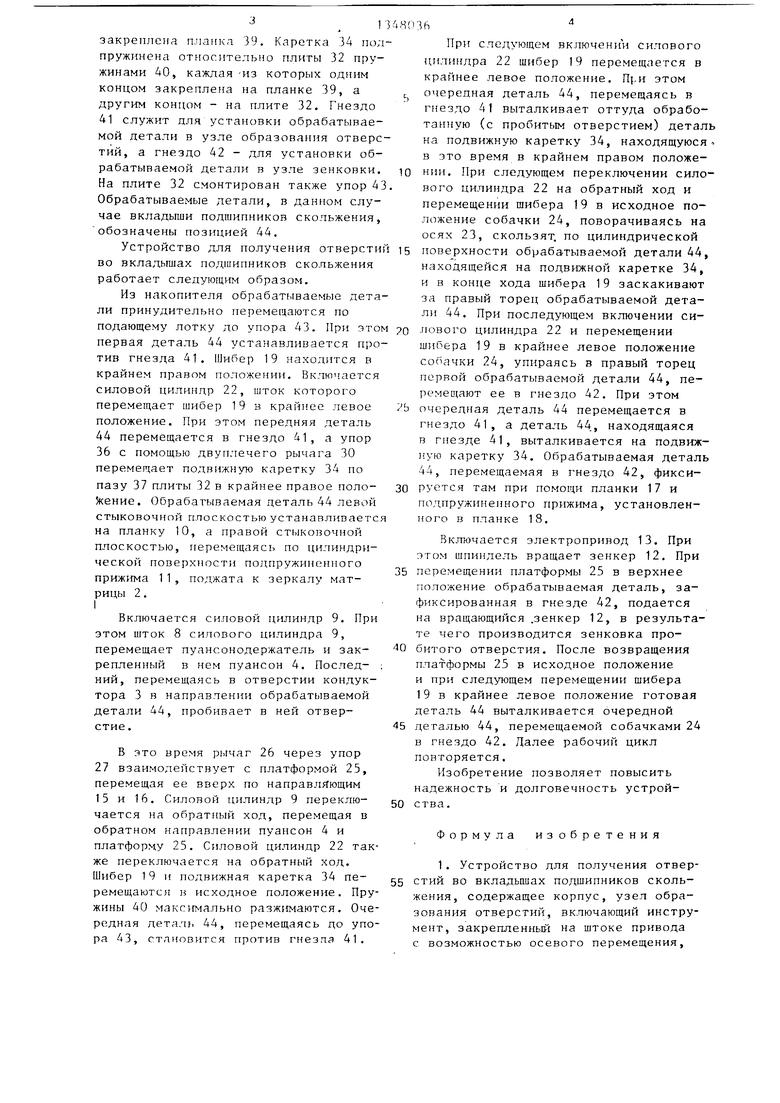

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - механизм перемещения обрабатываемых деталей в направлении зенкера.

Устройство для получения отверстий во вкладьш1ах подшипников скольжения содержит корпус 1, узел образования отверстий, выполненный в виде матрицы 2 с двумя рядами рабочих отверстий, кондуктора 3, пуансона 4, смонтированного с возможностью возвратно-поступательного перемещения и закрепленного в пуансонодержателе. Матрица 2 закреплена в плите 5 при помощи бол- тов 6 и 7. Пуансонодержатель жестко связан со штоком 8 силового цилиндра 9. Средство фиксации обрабатываемой детали в узле образования отверстий выполнено в виде йланки 10 и подпружиненного прижима 11. Узел зенковки содержит зенкер 12, злектропри- вод 13, закрепленный на кронштейне 14 направляющие 15 и 16. Средство фик са- ции обрабатываемой детали в узле зенковки содержит планки 17 и 18. При этом в пазу планки 18 смонтирован подпружиненный прижим. Механизм передачи обрабатываемых деталей от одного

ное положение и при последующем перемещении шибера 19 в крайнее левое положение готовая деталь будет вы-- толкнута очередной деталью из рабочей зоны устройства. Выполнение матрицы с набором рабочих отверстий, расположенных двумя рядами, и установка этой матрицы с возможностью настроечного перемещения позволит повысить надежность и долговечность устройства. 1 э.п. ф-лы, 5 ил.

5 5

0

узла к другому содержит шибер 19, состоящий из планки с кронштейнами 20 и 21. Кронштейн 21 соединен со штоком силового цилиндра 22. На кронштейне 20 выполнено отверстие для прохода обрабатываемых деталей и установлены с возможностью поворота на осях 23 собачки 24.

Механизм перемещения обрабатываемых деталей в направлении зенкера 12 выполнен в виде платформы 25, установленной в направляющих 15 и 16, рачага 26, шарнирно закрепленного одним концом в корпусе 1 и установленного с возможностью взаимодействия другим концом с платформой 25 через упор 27. Б средней части рычага 26 выполнено отверстие 28. Средняя часть рычага 26 установлена с возможностью взаимодействия со штоком 8 силового цилиндра 9 через штифт 29.

Двуплечий рычаг 30 механизма передачи обрабатываемых деталей от одного узла к другому установлен с возможностью поворота в вертикальной плоскости на кронштейне 31, закрепленном на плите 32. Нижним плечом двуплечий рычаг 30 через палец 33 шарнирно связан с подвижной кареткой 34, а верхним плечом пальцем 35 шарнирно связан с упором 36, закрепленным на шибере 19. Дуплечий рычаг 30 служит для передачи перемещений оТ шибера 19 подвижной каретке 34. Подвижная каретка 34 установлена в продольном пазу 37, выполненном в плите 32. Снизу подвижная каретка 34 имеет направляющий выступ 38, на котором

, 1

закреплена п.панка 39. Каретка 34 подпружинена относительно плиты 32 пружинами 40, каждая -из которых одним концом закреплена на планке 39, а другим концом - на плите 32. Гнездо 41 служит для установки обрабатываемой детали в узле образования отверстий, а гнездо 42 - для установки обрабатываемой детали в узле зенковки. На плите 32 смонтирован также упор 4 Обрабатываемые детали, в данном случае вкладыши подшипников скольжения, обозначены позицией 44.

Устройство для получения отверсти во вкладышах подшипников скольжения работает следующим образом.

Из накопителя обрабатываемые детали принудительно перемещаются по подающему лотку до упора 43. При это первая деталь 44 устанавливается против гнезда 41. (Мибер 19 находится в крайнем правом положении. Включается силовой цилиндр 22, шток которого перемещает шибер 19 в крайнее левое положение. При этом передняя деталь 44 перемещается в гнездо 41, а упор 36 с помощью двуплечего рычага 30 перемердает подвижную каретку 34 по пазу 37 плиты 32 в крайнее правое поло- 5кение. Обрабатываемая деталь 44 левор стыковочной плоскостью устанавливаетс на планку 10, а правой стыковочной плоскостью, ггеремещаясь по цилиндрической поверхности подпружиненного прижима 11, поджата к зеркалу матрицы 2.

I

Включается силовой цилиндр 9. При этом шток 8 силового цилиндра 9, перемещает пуансонодержатель и закрепленный в нем пуансон 4. Послед- НИИ, перемещаясь в отверстии кондуктора 3 в направлении обрабатываемой детали 44, пробивает в ней отверстие .

В это время рычаг 26 через упор 27 взаимодействует с платформой 25, перемещая ее вверх по направл;1ющим 15 и 16. Силовой цилиндр 9 переключается на обратный ход, перемещая в обратном направлении пуансон 4 и платформу 25. Силовой цилиндр 22 также переключается на обратный ход. Шибер 19 и подвижная каретка 34 перемещаются в исходное положение. Пружины 40 макс1гмально разжимаются. Очередная детал11 44, перемещаясь до упора 43, становится против гнезда 41.

8036

При следующем включени и силового цилиндра 22 шибер 19 перемещается в крайнее левое положение. П{.и этом с очередная деталь 44, перемещаясь в гнездо 41 выталкивает оттуда обработанную (с пробитым отверстием) деталь на подвижную каретку 34, находящуюся, в это время в крайнем правом положе10 НИИ. При следующем переключении силового цилиндра 22 на обратный ход и перемещении шибера 19 в исходное положение собачки 24, поворачиваясь на осях 23, скользят, по цилиндрической

15 поверхности обрабатываемой детали 44, находящейся на подвршной каретке 34, и в конце хода шибера 19 заскакивают за правый торец обрабатываемой детали 44. При последующем включении си0 левого цилиндра 22 и перемещении шибера 19 в крайнее левое положение собачки 24, упираясь в правый торец первой обрабатываемой детали 44, перемещают ее в гнездо 42. При этом

: Ь очередная деталь 44 перемещается в гнездо 41, а деталь 44, находящаяся в гнезде 41, выталкивается на подвижную каретку 34, Обрабатываемая деталь 44, перемещаемая в гнездо 42, фикси0 руется там при помощи планки 17 и подпружиненного прижима, установленного в планке 18.

Включается электропривод 13. При этом шпиндель вращает зенкер 12. При

5 перемещении платформы 25 в верхнее положение обрабатываемая деталь, зафиксированная в гнезде 42, подается на вращающийся .зенкер 12, в результате чего производится зенковка проO битого отверстия. После возвращения платформы 25 в исходное положение и при следующем перемещении щибера 19 в крайнее левое положение готовая деталь 44 выталкивается очередной

5 деталью 44, перемещаемой собачками 24 в гнездо 42. Далее рабочий цикл повторяется.

Изобретение позволяет повысить надежность и долговечность устрой0 ства.

Формула изобретения

1. Устройство для получения отвер- 5 стий во вкладьшах подшипников скольжения, содержащее корпус, узел образования отверстий, включающий инструмент, закрепленный на штоке привода с возможностью осевого перемещения.

узел зенковки с зенкером и механизм передачи обрабатываемых деталей от одного узла к другому, о т л и ч а- ю щ е-е с я тем, что, с целью повышения п роизводительности, оно снабжено механизмом перемещения обрабатываемых деталей в направлении зенкера, выполненным в виде, платформы, смонтированной с возможностью возвратно- поступательного перемещения вдоль оси зенкера, и рычага, шарнирно закрепленного одним концом в корпусе и установленного с возможностью взаимо

действия другим концом с платформой, а средней частью - со штоком привода, при этом в средней части рычага выполнено отверстие под инструмент узла образования отверстий.

2. Устройство по п. 1, о т л и- чающееся тем., что узел образования отверстий выполнен в виде пробивного ..штампа, матрица которого смонтирована с возможностью установочного перемещения, при зтом рабочие отверстия матрицы расположены двумя параллельными рядами.

32 10

70//

Ji-//.

V

Б 20

W W

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| Загрузочное устройство | 1985 |

|

SU1268367A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для обработки заготовок типа полуцилиндров | 1990 |

|

SU1729731A1 |

| АВТОМАТ ДЛЯ РЕДУЦИРОВАНИЯ ТРУБ | 1999 |

|

RU2167729C2 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для подачи деталей типа стержней с головкой | 1986 |

|

SU1399067A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| Автоматическая линия для нанесения гальванических покрытий на детали типа стержней | 1978 |

|

SU751843A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения отверстий во вкладьшах подшипников скольжения. Целью изобретения является повышение производительности. Для этого обрабатываемая деталь из накопителя поступает в гнездо 41, где фиксируется при помощи планки и подпружиненного прижима. При включении силового цилиндра происходит перемещение пуанW со X) 00 05

6-5

f7

75

Zff

J2

Фиг,5

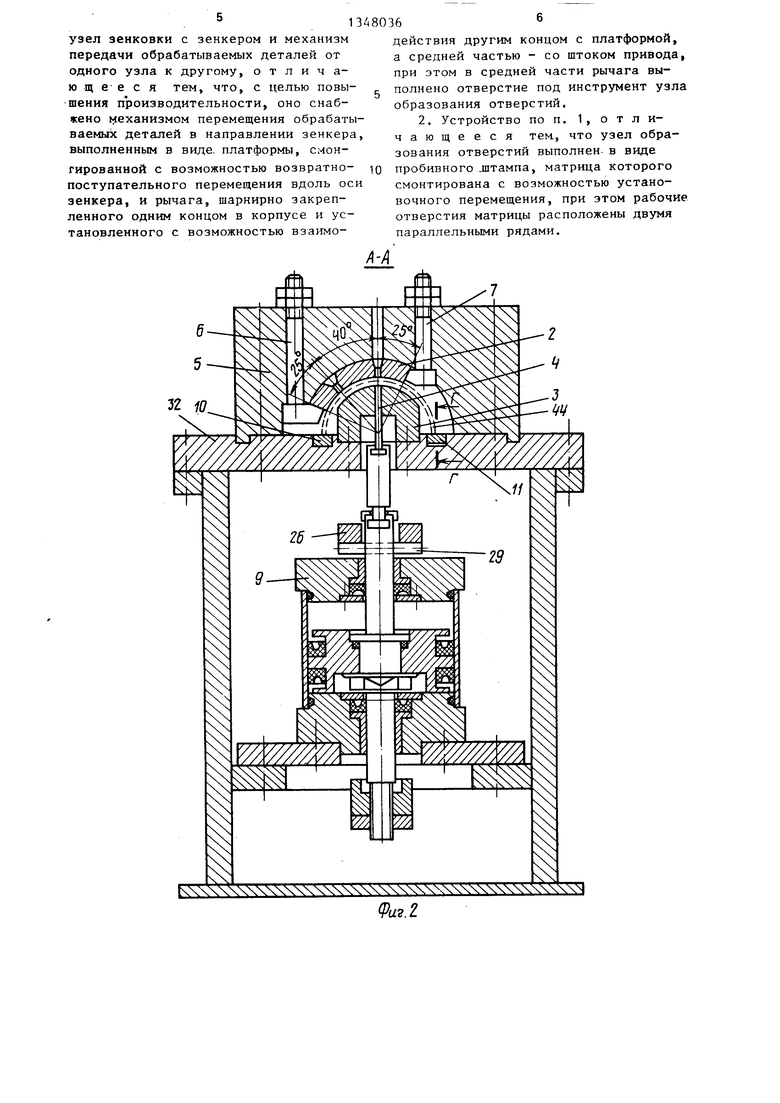

Составитель И. Николаева Редактор С, Лисина Техред Л.Сердюкова Корректор А. Тяско

5144/9

Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Элер, Кайзер | |||

| Вырубные, гибочные и вытяжные штампы | |||

| М.: Машгиз, 1961, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-10-30—Публикация

1985-07-22—Подача