Однако непосредственное взаимодействие деталей с раагружающим устройством не всегда обеспечивает их .разгрузку без разрушения (например, деталей типа хрупких графитовых стержней), а процесс закрепления деталей на подвеске при разгрузке - не автоматизирован.

Целью изобретения является повышение производительности и качества обработк-и путем автоматизации закрепления -изделий на подвеске при их загрузке, а также их снятия при разгрузке.

Поставленная цель достигается тем, что каждая подвеска выполнена m виде бруса с отверстиями ;и стержня с пластинчатыми пружиняш.ими контактами, смонтированного внутри бруса с возможностью перемещения перпендикулярно осям отверстий, причем брус -соединен с .механизмом .продольного перемещения посредством траверсы, а на торцах бруса укреплены щеки, шарнирно связанные с подвесками.

Кроме того, загрузочный механизм выполнен в виде нескольких плит, ,распо-ожзнкых одна над другой, как миниму;м одна из плит неподвижно укреплена на каркасе с помощью опор и снабжена осями, на которых установлены рычаги с возможностью взаимодействия с подвесками, и направляющи,ми с .пазами для издел ий, а другие плиты установлены с возможностью перемещения по направляющим, причем каждая из них выполнена с паза,ми -и выступами для воздействия с помощью поворотных рычагов на подвеску.

Механизм разгрузки выполнен в виде силового цилиндра со штоком, установленкым с возможностью взаимодействия со стержнями подвески посредством двуплечего рычага.

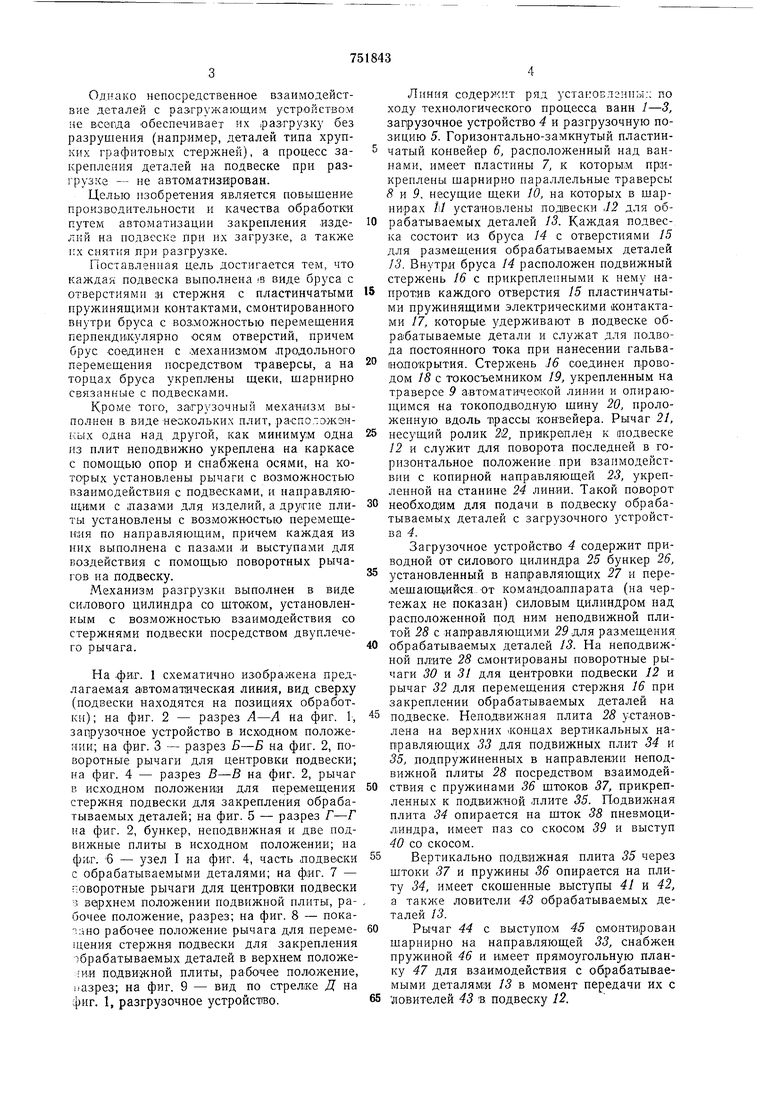

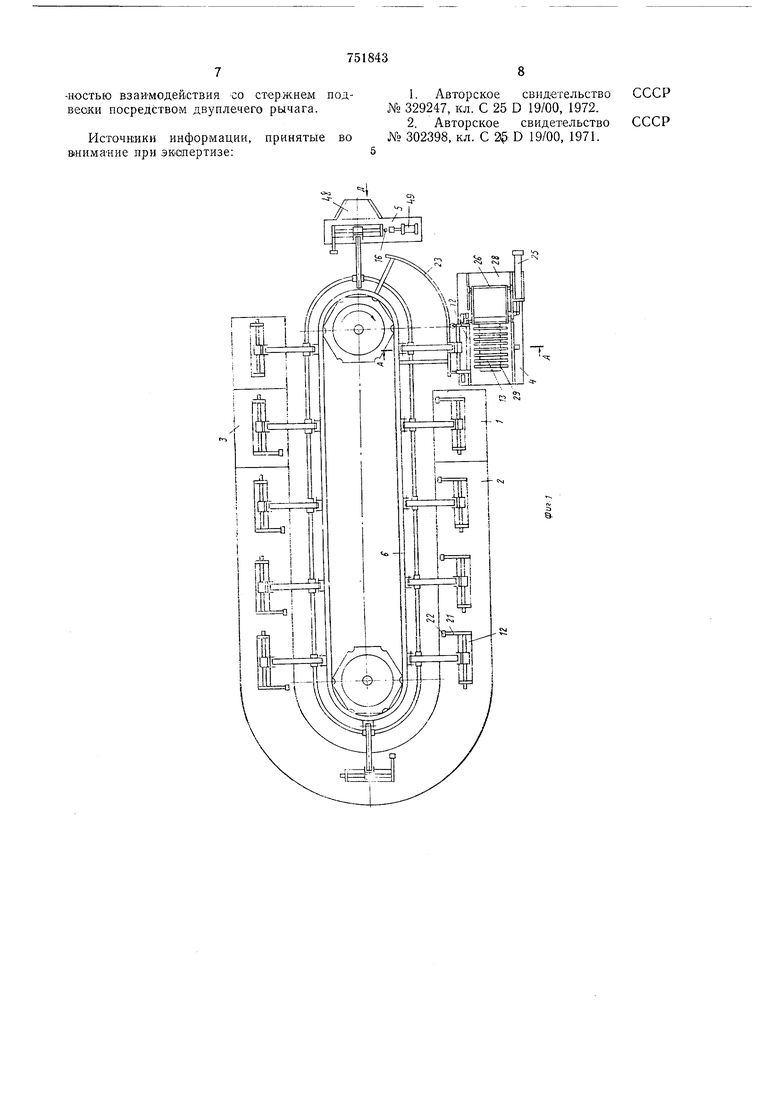

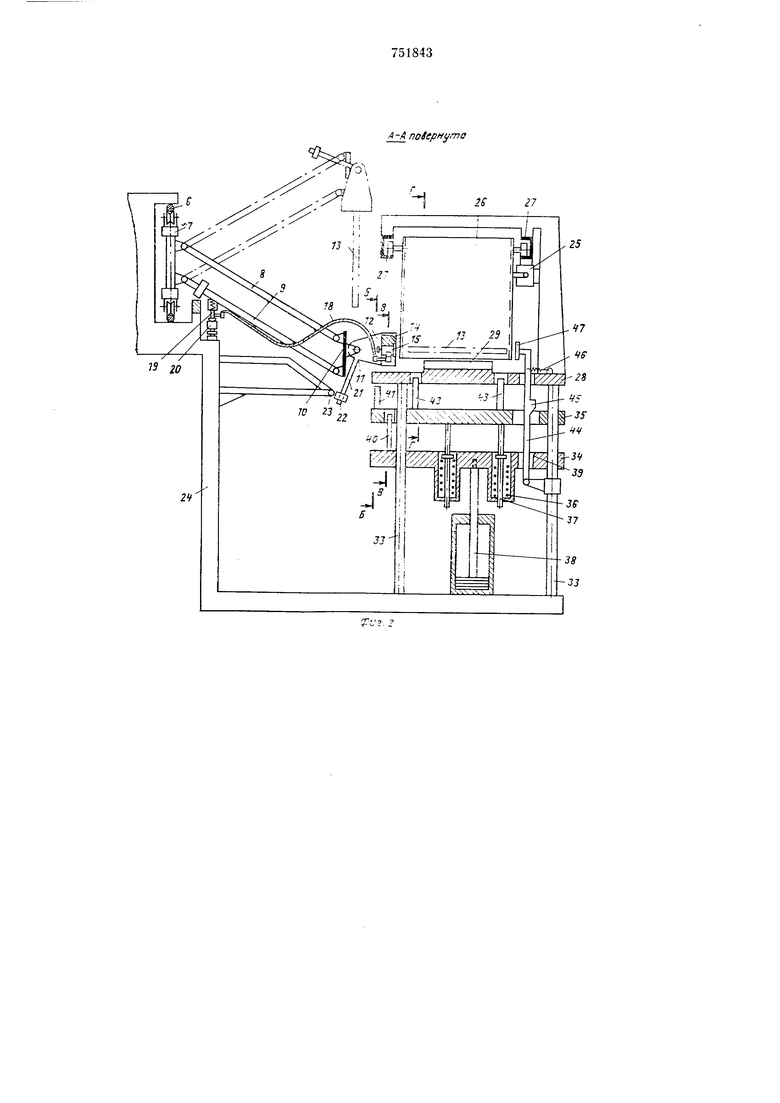

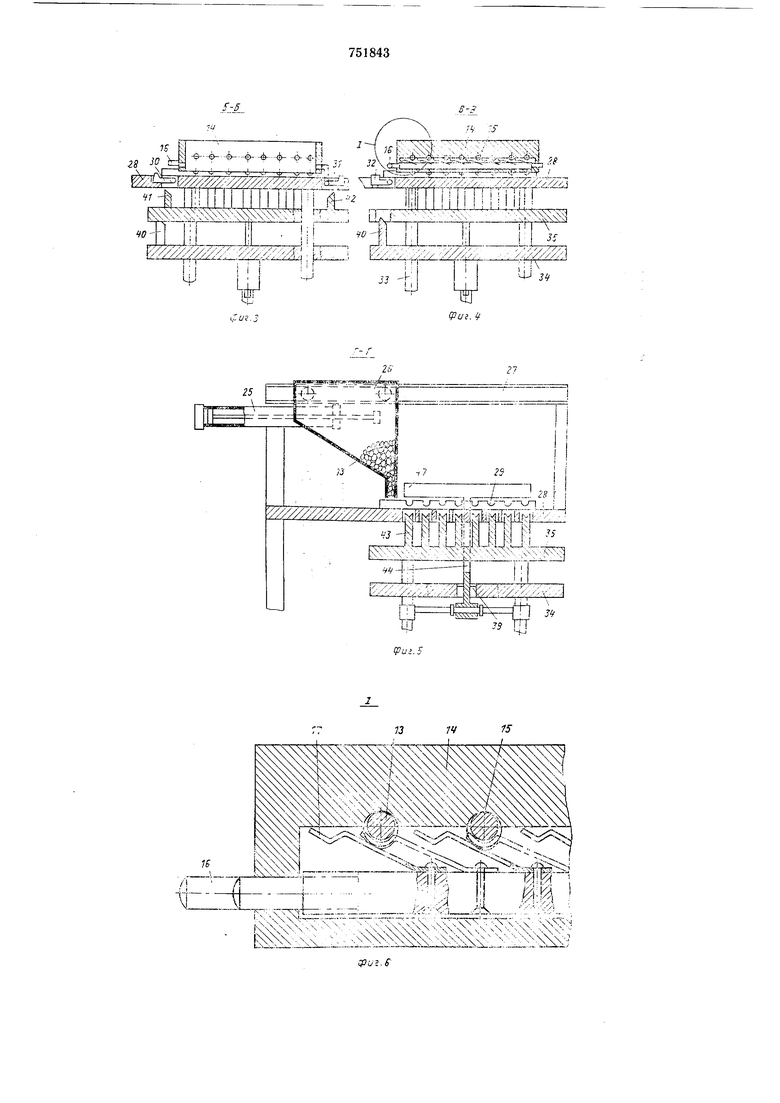

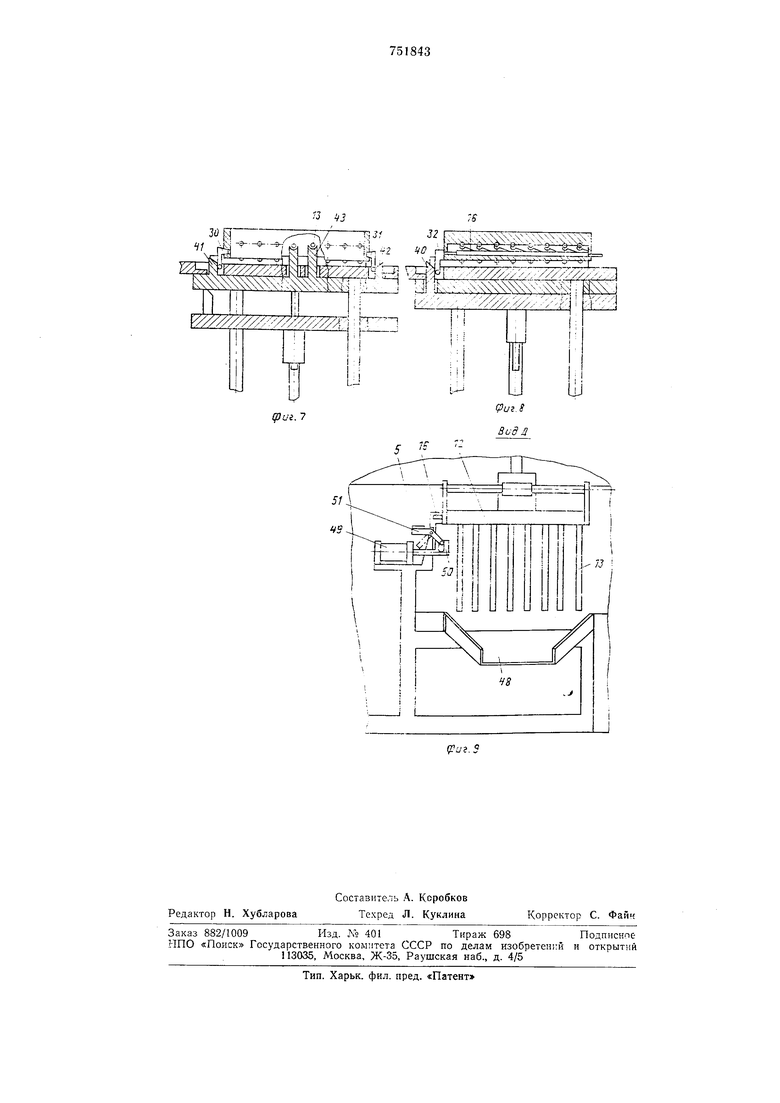

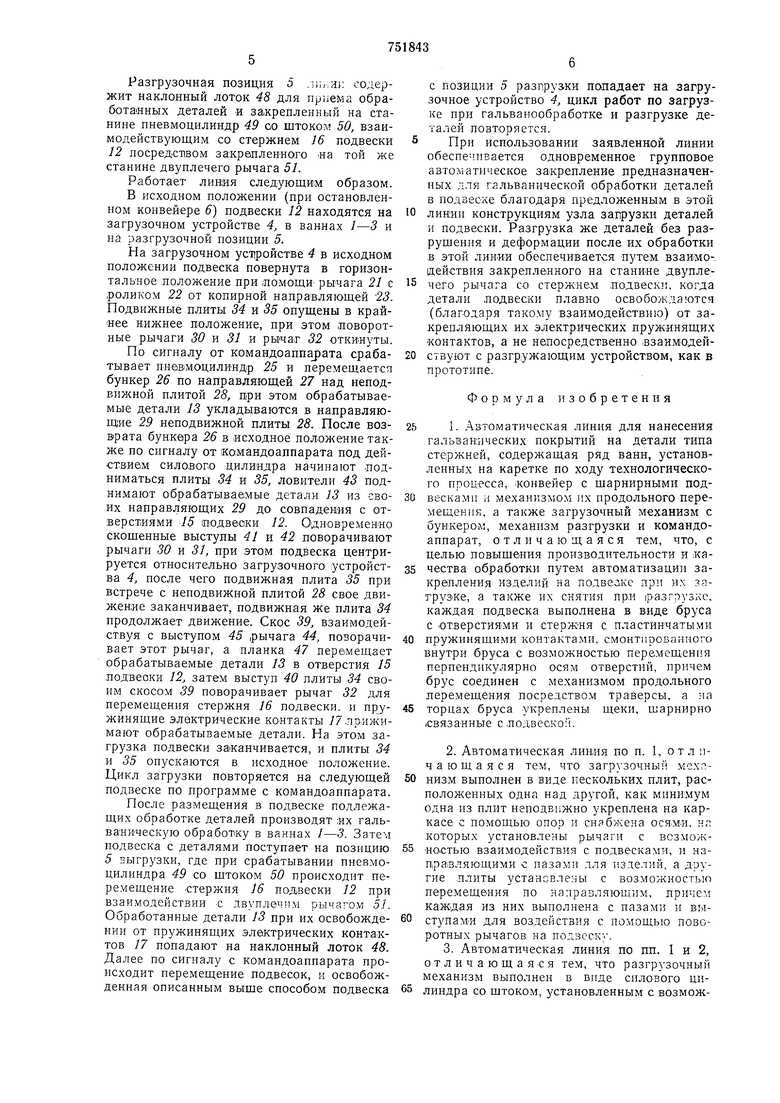

На .фиг. 1 схематично изображена предлагаемая автоматическая линия, вид сверху (подвески находятся на позициях обработки); на фиг. 2 - разрез А-А на фиг. 1, залрузочное устройство в исходном положении; на фиг. 3 - разрез Б-Б на фиг. 2, поворотные рычаги для центровки подвески; на фиг. 4 - разрез В-В на фиг. 2, рычаг р. исходном положении для перемещения стержня подвески для закрепления обрабатываемых деталей; на фиг. 5 - разрез Г-Г на фиг. 2, бункер, неподвижная и две подвижные плиты в исходном положении; на фи.г. 6 - узел I на фиг. 4, часть .подвески с обрабатываемыми деталями; на фиг. 7 - поворотные рычаги для центровки подвески 3 ве|рхнем положении подвижной плиты, рабочее положение, разрез; на фиг. 8 - покатано рабочее положение рычага для перемещения стержня п.одвески для закрепления обрабатываемых деталей в верхнем положении подвижной плиты, рабочее поло-жение, иазрез; на фиг. 9 - вид по стрелке Д на фиг. 1, разгрузочное устройство.

Линия содержит ряд устартОБлгнпы:: по ходу технологического процесса ванн /-3, запрузочное устройство 4 и разгрузочную позицию 5. Горизонтально-замкнутый пластинчатый конвей-ер 6, расположенный над ваннами, имеет пластины 7, к которым пр:икреплены шарнирно параллельные траверсы и 9, несущие щеки 10, на которых в шарнирах III установлены подвески ,12 для обрабатываемых деталей 13. Каждая подвеска состоит из бруса 14 с отверстиями 15 для размещения обрабатываемых деталей 13. Внутри бруса 14 расположен подвижный стержень 16 с прикрепленными к нему напротив каждого отверстия /5 пластинчатыми пружинящими электрическими контактами 17, которые удерживают в подвеске обрабатываемые детали и служат для подвода постоянного тока при нанесении гальванолокрытия. Стержень J6 соеди-нен проводом 18 с токосъемником 19, укрепленным на траверсе 9 а-вто матичеокой линии и опирающимся на токоподводную шину 20, проложенную вдоль трассы конвейера. Рычаг 21,

несущий ролик 22, при1крвплен к подвеске 12 и служит для поворота последней в горизонтальное положение при взаимодействии с копирной направляющей 23, укрепленной на станине 24 лин-ии. Такой поворот

необходим для подачи в подвеску обрабатываемых деталей с загрузочного устройства 4.

Загрузочное устройство 4 содержит приводной от силового цилиндра 25 бункер 26,

установленный в направляющих 27 и перемещающийся,, от командоаппарата (на чертежах не показан) силовым цилиндром над расположенной под ним неподвижной плитой 28 с -направляющими 29 для размещения

обрабатываемых деталей 13. На неподвижной плите 28 смонтированы поворотные рычаги 30 и 31 для центровки подвески 12 и рычаг 32 для перемещения стержня 16 при закреплении обрабатываемых деталей на

по-двеске. Непо.движ-ная плита 28 уста-«овлена на в-ерхних .концах вертикальных направляющих 33 для подвижных плит 34 и 35, подпружиненных в направлении неподвижной плиты 28 посредством взаимодействия с пружинами 36 щтгаков 37, прикрепленных к подв.ижной .плите 35. Подвиж-ная плита 34 опирается па щток 38 пневмоцил-индра, имеет паз со скосом 59 и выступ 40 со скосом.

Вертикально подвижная плита 35 через щтоки 37 и пружины 36 опирается на плиту 34, имеет скошенные выступы 41 и 42, а также ловители 43 обрабатываемых деталей 13.

Рычаг 44 с выступом 45 ом.онтирован щарнирно на направляющей 33, снабжен пружиной 46 и имеет прямоугольную планку 47 для взаимодействия с обрабатываемыми деталями 13 в момент передачи их с

ловителей 43 -в подвеску 12.

Разгрузочная позиция 5 ,)и,,и}: содержит наклонный лоток 48 для приема обработанных деталей и закрепленный на станине пневмоцилиндр 49 оо штоком 50, взаимодействуюа;им со стержнем 16 подвески 12 л о ср еденном закрепленного «а той же станине двуплечего рычага 51.

Работает линяя следующим образом.

В исходном положении (при остановленном конвейере 6) подвески 12 находятся на загрузочном устройстве 4, в ваннах /-5 и на разгрузочной позиции 5.

На загрузочном ус11ройстве 4 в исходном положении подвеска повернута в горизонтальное положение при ломощи рычага 21 с роликом 22 от копирной направляющей 23. Подвижные плиты 34 и 35 опущены в крайнее нижнее положение, при этом поворотные рычаги 30 Я 31 и рычаг 32 откинуты.

По сигналу от командоаппа рата срабатывает ПН6В1МОЦИЛИНДР 25 и перемещается бункер 26 по направляющей 27 над неподвижной плитой 28, при этом обрабатываемые детали 13 укладываются в направляющие 29 неподвижной плиты 28. После возврата бунке1ра 26 в исходное положение также по сигналу от командоаппарата под действием силового дилиндра начинают .подниматься плиты 34 и 35, ловители 43 поднимают обрабатываемые детали 13 из своих направляющих 29 до совпадения с отверстиями 15 оодвески 12. Одновременно скощенные выступы 41 и 42 поворачивают рычаги 30 и 31, при этом подвеска центрируется относительно загрузочного устройства 4, после чего подвижная плита 35 при встрече с неподвижной плитой 28 свое движение заканчивает, подвижная же плита 34 продолжает движение. Скос 39, взаимодействуя с выступом 45 рычага 44, поворачивает этот рычаг, а планка 47 перемещает обрабатываемые детали 13 в отверстия 15 лодвеоки 12, затем выступ 40 плиты 34 своим скосом 39 поворачивает рычаг 32 для перемещения стержня 16 подвески, и пружинящие электрические контакты 77-прижимают обрабатываемые детали. На этом загрузка подвески заканчивается, и плиты 34 и 35 опускаются в исходное положение. Цикл загрузки повторяется на следующей подвеске по программе с командоаппарата.

После размещения в подвеске подлежащих обработке деталей производят :их гальваническую обработку в ваннах /-3. Затем подвеска с деталями поступает на позицию 5 выгрузки, где при срабатывании пневмоцилиндра 49 со щтоком 50 происходит перемещение -стержня 16 подвески 12 при взаимодействии -с двуплечим рычагом 51. Обработанные детали 13 при их освобождении от пружинящих электрических конта ктов /7 попадают на наклонный лоток 48. Далее по сигналу с командоанпарата происходит перемещение подвесок, и освобожденная описанным выще способом подвеска

с позиции 5 разлруаки попадает на загрузочное устройство 4, цикл работ по загрузке при гальванообработке и разгрузке деталей повторяетСхЧ.

При использовании заявленной линии обеспечивается одновременное групповое автоматическое закрепление предназначенных для гальванической обработки деталей в подвеске благодаря предложенным в этой

линии конструкциям узла залрузки деталей и подвески. Разгрузка же деталей без разрущения и деформации после их обработки в этой линии обеспечивается путем взаимодействия закрепленного на станине двуплечего рычага со стержнем лодвеск, когда детали лодвески плавно освобождаются (благодаря такому взаимодействию) от закрепляющих их электрических пружинящих контактов, а не непосредственно взаимодействуют с разгружающим устройством, как в прототипе.

Формула изобретения

I. Автоматическая линия для нанесения гальванических покрытий на детали типа стержней, содержащая ряд ванн, установленных на каретке по ходу технологического процесса, «онвейер с щарнирными подвеснами и механизмом их продольного перемещения, а также загрузочный механизм с бункером, механизм разгрузки и командоаппарат, отличающаяся тем, что, с целью повыщения производительности и жачества обработки путем автоматизации закрепления изделий на подве зке дтри их з.пгрззке, а также их снятия прл разгрузке, каждая подвеска выполнена в виде бруса с отверстиями и стержня с пластинчатыми

пружинящими контактами, смонтированного внутри бруса с возможностью перемещения перпендикулярно осям отверстий, причем брус соединен с механизмом продольного перемещения посредством траверсы, а ;ia

торцах бруса укреплены щеки, шарнирно связанные с лодвеской.

2.Автоматическая линяя по п. 1, от л пчающаяся тем, что загрузочный мехпнизм выполнен в виде нескольких плит, расположенных одна над другой, как минимум одна из плит неподвижно укреплена на каркасе с помощью опор и снабжена ося.ми. нг; .которых установлены рычаги с возмож.ностью взаимодействия с подвесками, и надра1вляющими с пазами для изделий, а другие ллиты установлены с возможностью перемещения по направляющим, причем каждая из них выполнена с пазами и выступаМИ для воздей.ствия с помощью поворотных рычагов на подзеск; .

3.Автоматическая линия по пп. I и 2, отличающаяся тем, что разгрузочный механизм выполнен в виде силового цилипдра со штоком, установленным с возмол -ностью взаимодействия со стержнем подвески посредством двуплечего рычага.№ Источники информации, принятые во№ В1нимание при экодертизе:5 1. Авторское свидетельство СССР 329247, кл. С 25 D 19/00, 1972. 2. Авторское свидетельство СССР 302398, кл. С D 19/00, 1971.

27

25

.(,,A ., Лfj,..j.:.5),,,j H f Lj j; 22 ( ):-; Л

g-j., с-lir- -j -j, ; ,

J

шж1щжщ;

-г-)-

ir

Ш

.f

.5 :p§fc

TIE.13

-/;.- ...-.: //l2/2///

UJ 3f

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| КОНТЕЙНЕР ДЛЯ БОБИН ПРЯЖИ | 1995 |

|

RU2082664C1 |

| Загрузочно-разгрузочное устройство | 1979 |

|

SU841912A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1331631A1 |

| Автоматическая линия для индукционной термической обработки плоских деталей | 1981 |

|

SU1018983A1 |

| Загрузочно-разгрузочное устройство | 1982 |

|

SU1013198A1 |

/J W

M

41

Авторы

Даты

1980-07-30—Публикация

1978-04-05—Подача