11

Изобретение относится к автомати- зпции технологических процессов, может быть использовано при загрузке деталей в технологическое оборудование и является усовершенствованием по авт . св. № 1 199580.

Цель изобретения - повьш1ение надежности заг рузки ориентированных деталей в технологическое оборудова- ние за счет обеспечения требуемого темпа вьосода деталей.

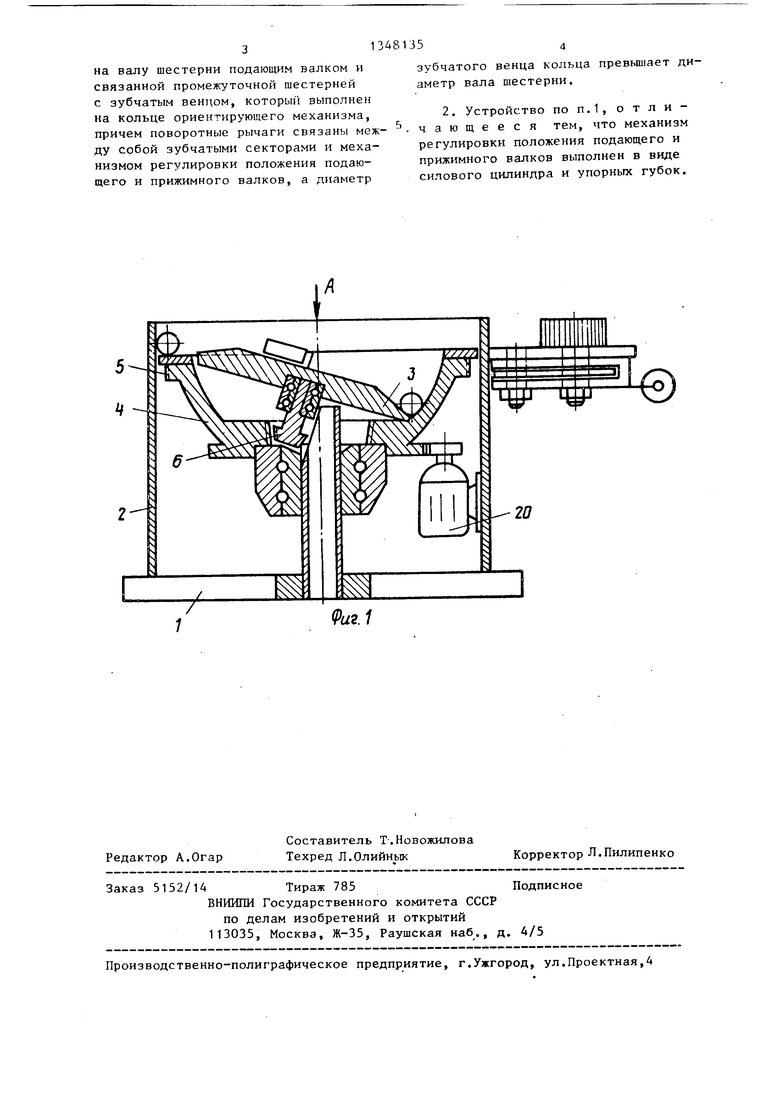

На фиг.1 показано устройство, общий пид5 на фиг.2 - вид по стрелке А на фиг.1.

Устройство содержит неподвижный корпус 1 с ободом 2, ориентирующий механизм в виде внутреннего диска 3 и наружного кольца 4 с зубчатым венцом в донной части, находящимся в зацеплении с шестерней 6, закрепленной на валу диска 3, ось вращения которого выполнена наклонной к оси наружного кольца 4 под углом 5-10 . Обод 2 имеет неподвижную 7 и подвиж- ную 8 части. За зоной наибольшего возвьшения кольца 4 над внутренним диском 3 по касательной к кольцу 4 установлен выходной лоток 9 с отсе- кателем 10. На основании выходного лотка 9 установлен.подающий механизм выполненный в виде двух поворотных в горизонтальной плоскости рычагов 11 и 12, связанных между собой зубчатыми секторами. Рычаг 11 имеет на неподвижной оси промежуточную щестер ню 13, связанную с одной стороны с зубчатым венцом 5 кольца 4, а с другой - с валом-шестерней 14, на валу которой закреплен подвижный валок 15. На рычаге 12 смонтирован свободно вращающийся на валу прижимной валок 16. Поворотные рычаги 11 и 12 связаны механизмом регулировки положения валков 15 и 16, выполненным, например, в виде пиевмоцилиндра 17 и упорных губок 18 и 19, которые при зажатии образца ориентируемых заготовок обеспечивают расстояние между подающими валками 1,5-2 мм меньше диаметра ориентируемых деталей, что обеспечивает их самозатягивание.

Устройство работает следующим образом.

На диск 3 детали поступают неболшими порциями из бункера с помощью, например, вибрационного лотка (не показан). Величина заполнения контролируется датчиком наличия заготовок

5 О Q g

0

5

352

(не показан). От регулируемого привода 20 приводится во вращение наружное кольцо 4, а через зубчатое зацепление - внутренний ориентирующий диск 3. Детали по наклонной вращающейся поверхности внутреннего диска 3 скатываются до упора со сферической поверхностью кольца 4. Далее детали выносятся к верхней точке сопряжения кольца 4 и образующей усеченного конуса диска 3, скатываются с его конусной поверхности на диск 4 и выносятся в выходной лоток 10. В выходном лотке предусмотрена регулировка для прохода-деталей во всем диапазоне их диаметров (20-100 мм). Регулировка лотка под диаметр детали осуществляется с помощью подвижной части 8 обода относительно неподвижного отсекателя 10, при этом ось выходящих деталей смещается. Далее детали под действием подпора, образующегося за счет сил трения о рабочую поверхность кольца 4, проталкй-. ваются по основанию выходного лотка 9 в подающий механизм. Валок 15 получает вращение от кольца 4 через шестерни 13 и 14, установленные на поворотном рычаге 11. Передаточное отношение этих шестерен таково, что линейная скорость подающего валка меньше, чем линейная скорость кольца 4. Это необходимо для исключения разрыва между деталями, подаваемыми в валки 15 и 16, т.е. для обеспече- ния постоянной подачи деталей в валки. С целью исключения проскальзывания деталей относительно валков последние выполняются с насечкой и термообрабатываются. Темп подачи заготовок валками задается от режима технологического оборудования регулируемым приводом 20.

Формула изобретения

1. Устройство для ориентирования деталей по авт. св. № 1199580, о т- личающееся тем, что, с целью повьш1ения надежности загрузки ориентированных деталей в технологическое оборудование, оно снабжено установленным на основании выходного лотка подающим механизмом, выполненным в виде двух поворотных рычагов с установленным на одном из них при- жимньпи валком, а на другом - валом- шестерней с консольно закрепленным

на валу шестерни подающим валком и связанной промежуточной шестерней с зубчатым , который выполнен на кольце ориентирующего механизма, причем поворотные рычаги связаны между собой зубчатыми секторами и механизмом регулировки положения подающего и прижимного валков, а диаметр

зубчатого венца кольца превьшшет диаметр вала шестерни.

2. Устройство по П.1, отличающееся тем, что механизм регулировки положения подающего и прижимного валков выполнен в виде силового цилиндра и упорных губок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдачи заготовок | 1987 |

|

SU1602673A2 |

| Загрузочно-ориентирующее устройство | 1986 |

|

SU1404254A1 |

| Устройство для выдачи заготовок | 1985 |

|

SU1417977A1 |

| Устройство для поперечной прокатки деталей с буртиком | 1988 |

|

SU1599149A1 |

| Устройство для ориентирования деталей | 1984 |

|

SU1199580A1 |

| Устройство для ориентирования деталей | 1986 |

|

SU1404253A2 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1411082A1 |

| Устройство для ориентации деталей | 1981 |

|

SU1088917A2 |

| УСТРОЙСТВО для ОРИЕНТАЦИИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНУСОМ НА ОДНОМ КОНЦЕ | 1970 |

|

SU272789A1 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

Изобретение относится к автоматизации технологических процессов и может найти применение при загрузке деталей в технологическое оборудование. Цель изобретения - повышение надежности загрузки ориентированных деталей в технологическое оборудоваВид4 ние за счет обеспечения требуемого темпа выхода деталей. Из ориентирующего механизма детатГи поступают на выходной лоток 9 и далее в подаюп1ий механизм, выполненный в виде двух поворотных рычагов 11 и 12, связанных между собой зубчатыми секторами и механизмом регулировки положения валков 15 и 16, выполненным, например, в виде силового цилиндра 17 и упорных губок 18 и 19. Подающий валок 15 установлен на рычаге 11, а прижимной валок 16 - на рычаге 12. Валок 15 получает вращение от наружного кольца 4 ориентирующего механизма через промежуточную шестерню 13 и вал-шестерню 14, установленные на рычаге 11. 1 3.п.ф-лы, 2 ил. ё сл Jtf со 4 00 со ел ГЧ) Фие.г

(Риг.1

Редактор А.Огар

Составитель Т.Новожилова Техред Л.Олийнык

Заказ 5152/14 Тираж 785Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Л.Пилипенко

| Устройство для ориентирования деталей | 1984 |

|

SU1199580A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-30—Публикация

1985-12-17—Подача