Изобретение относится к автоматизации технологических процессов и может найти применение при загрузке деталей в технологическое оборудование.

Цель изобретения - повышение надежности работы устройства путем улучшения условий захвата деформированных заготовок валками.

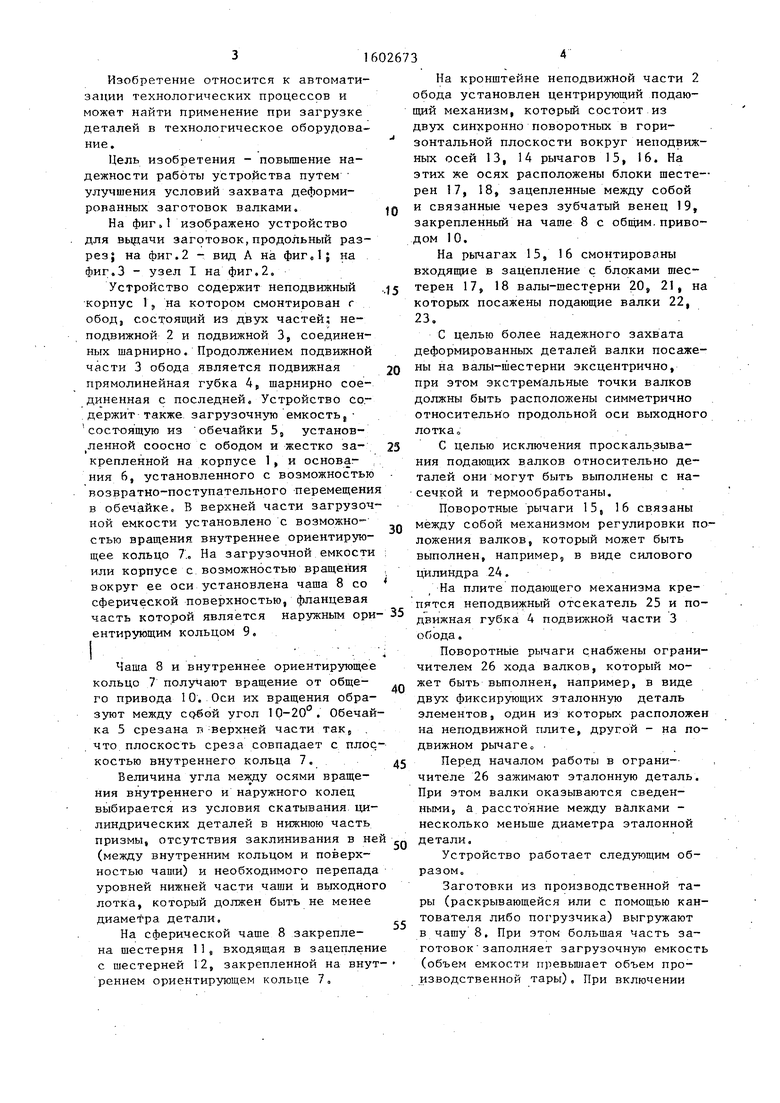

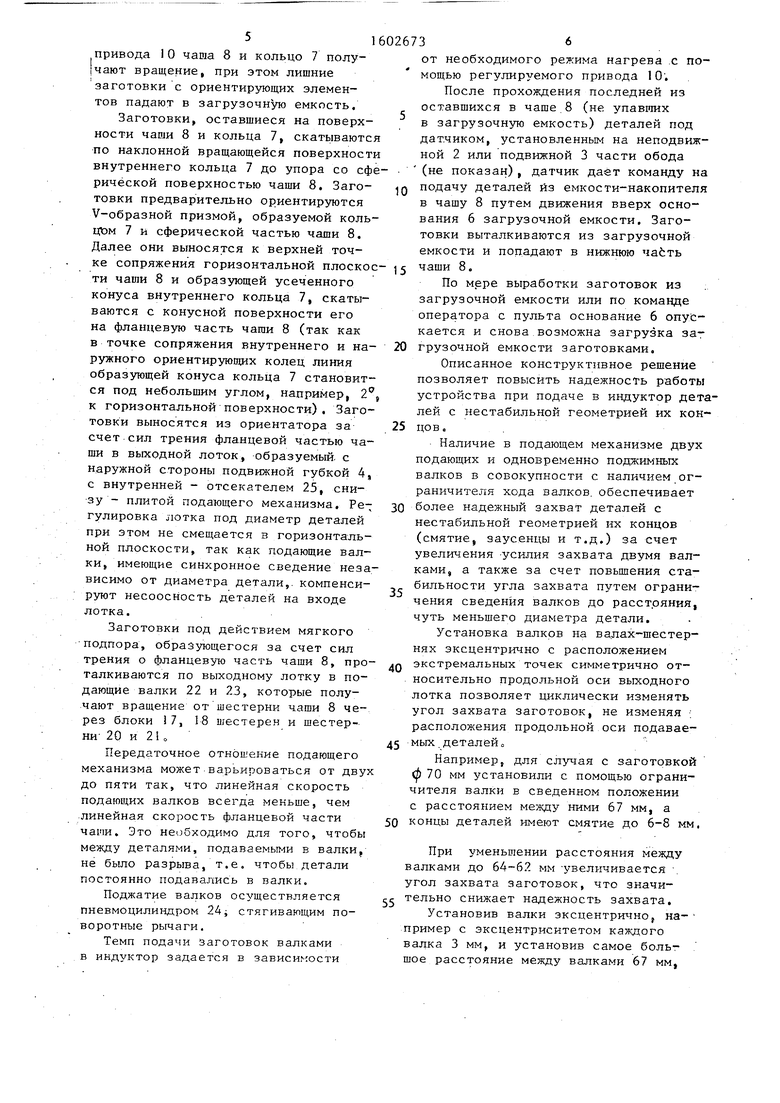

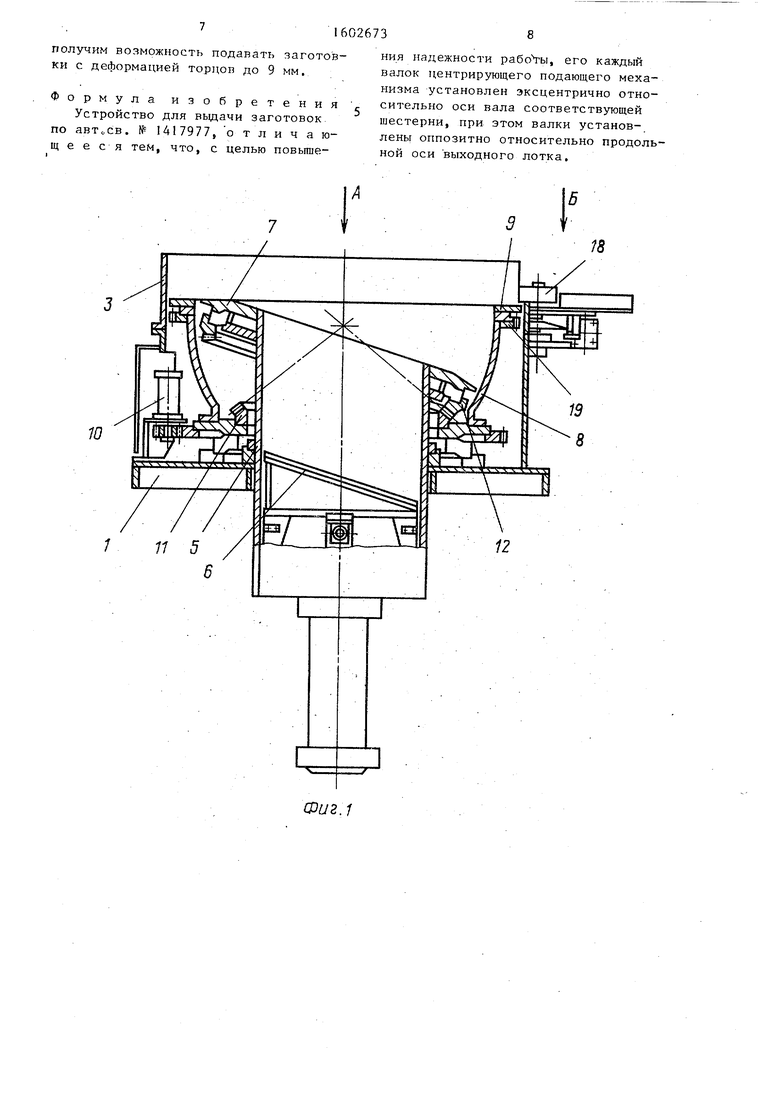

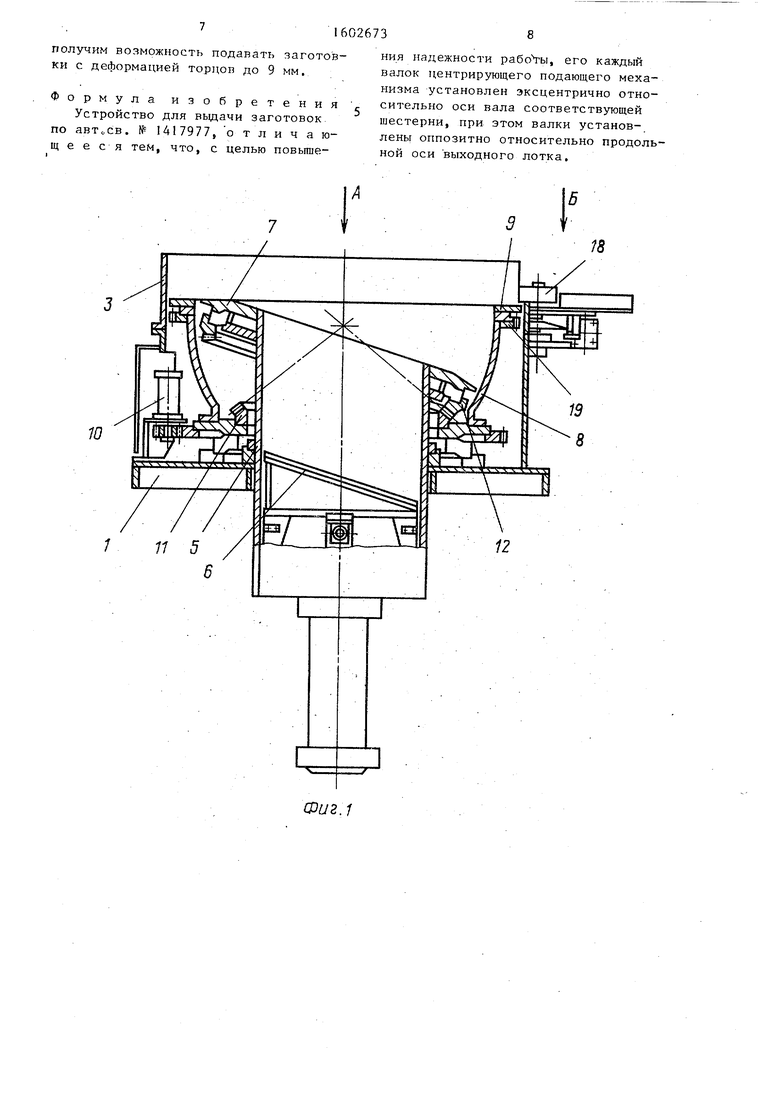

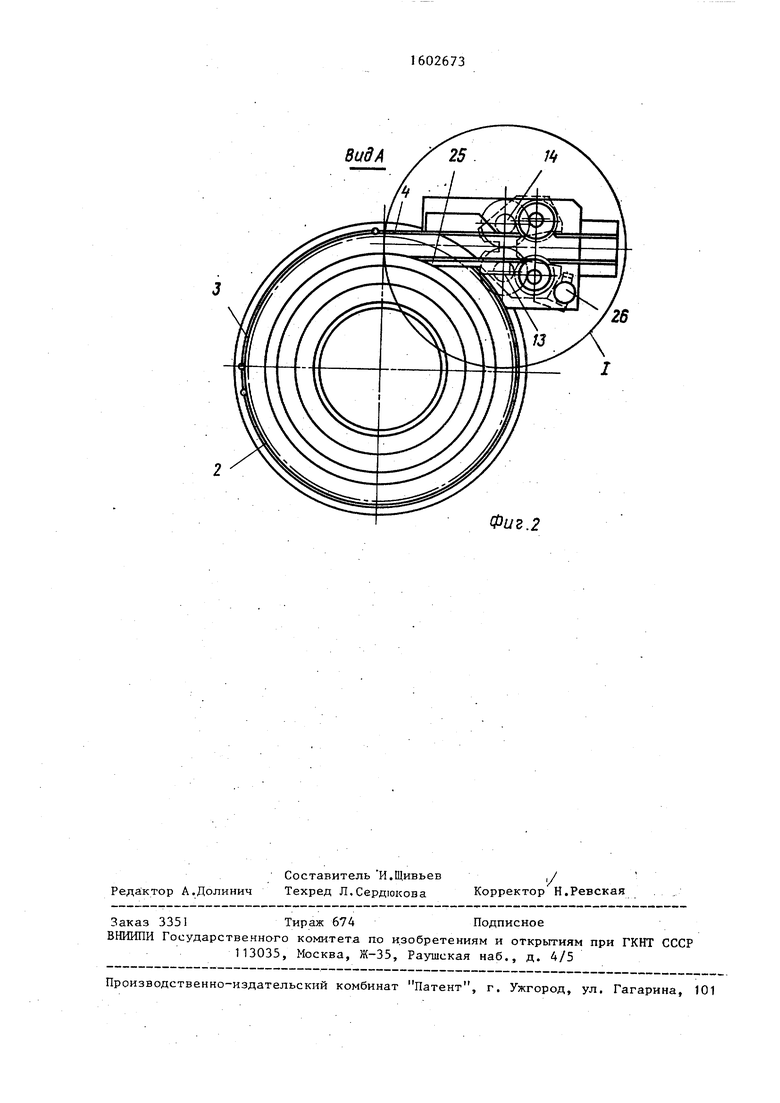

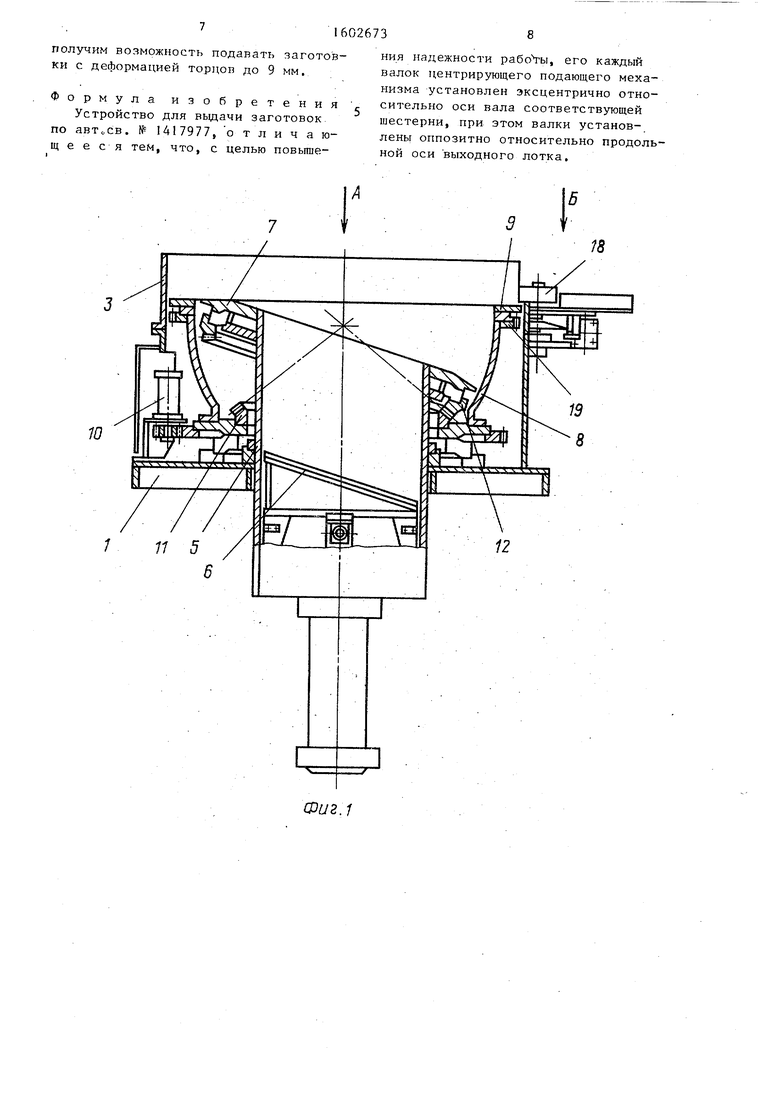

На фиг,1 изображено устройство для выдачи загсэтовок, продольный разрез; на фиг.2 - вид А на фиг,; на фиг.З - узел I на фиг,2,

Устройство содержит неподвижный корпус Ij на котором смонтирован г ободэ состояпщй из двух частей; неподвижной 2 и подвижной 3, соединенных шарнирно. Продолжением подвижной части 3 обода является подвижная прямолинейная губка 4, шарнирно соединенная с последней. Устройство содержит также загрузочную емкостьj состоящую из обечайки 5, установ

ленной соосно с ободом и жестко закрепленной на корпусе 1 и основа- . ния 6, установленного с возможностью возвратно-поступательного перемещения в обечайке. В верхней части загрузочной емкости установлено с возможностью вращения внутреннее ориентирующее кольцо 7.0 На загрузочной емкости или корпусе с возможностью вращения вокруг ее оси установлена чаша 8 со сферической поверхностью, фланцевая часть которой является наружным ори ентирующим кольцом 9,

Чаша 8 и внутреннее ориентирующее кольцо 7 получают вращение от общего привода 10. Оси их вращения образуют между собой угол 10-20. Обечайка 5 срезана в -верхней части TaKj . что плоскость среза совпадает с плоскостью внутреннего кольца 7.

Величина угла между осями вращения внутреннего и наружного колец выбирается из условия скатывания цилиндрических деталей в нижнюю часть призмы, отсутствия заклинивания в ней (между внутренним кольцом и поверхностью чаши) и необходимого перепада уровней нижней части чаши и выходного лотка, который должен быть не менее

диаметра детали.

На сферической чаше 8 закреплена шестерня 11, входящая в зацепление с шестерней 12, закрепленной на внутреннем ориентирующем кольце 7,

10

.15

20

23

30

4

. я - 35

40

45

е сейа го

ие т602673

На кронштейне неподвижной части 2 обода установлен центрирующий подающий механизм, который состоит из двух синхронно поворотных в горизонтальной плоскости вокруг неподвижных осей 13, 14 рычагов 15, 16, На этих же осях расположены блоки щесте- рен 17, 18, зацепленные между собой и связанные через зубчатый венец 19, закрепленный на чаше В с общим, приводом 10.

На рычагах 15, 16 смонтированы входящие в зацепление с блоками щес- терен 17, 18 валы-шестерни 20, 21, на которых посажены подающие валки 22, 23,

С целью более надежного захвата деформированных деталей валки посажены на валы-шестерни эксцентрично, при этом экстремальные точки валков должны быть расположены симметрично относительно продольной оси выходного лотка о

С целью исключения проскальзывания подающих валков относительно деталей они могут быть выполнены с насечкой и термообработаны.

Поворотные рычаги 15, 16 связаны между собой механизмом регулировки положения валков, который может быть выполнен, например, в виде силового цилиндра 24.

На плите подающего механизма крепятся неподвижный отсекатель 25 и подвижная губка 4 подвижной части 3 обода,

Поворотные рычаги снабжены ограничителем 26 хода валков, который может быть выполнен, например, в виде двух фиксирующих эталонную деталь элементов, один из которых расположен на неподвижной плите, другой - на подвижном рычаге .

Перед началом работы в ограни-- чителе 26 зажимают эталонную деталь. При этом валки оказываются сведен- HbiMH, а расстояние между вилками - несколько меньше диаметра эталонной детали.

Устройство работает следующим образом.

Заготовки из производственной тары (раскрывающейся или с помощью кантователя либо погрузчика) выгружают в чашу 8. При этом большая часть заготовок заполняет загрузочную емкость (объем емкости превышает объем производственной тары), При включении

50

55

привода 10 чата 8 и кольцо 7 получают вращение, при этом лишние заготовки с ориентирующих элементов падают в загрузочную емкость.

Заготовки, оставшиеся на поверхности чаши 8 и кольца 7, скатываются по наклонной вращающейся поверхности внутреннего кольца 7 до упора со сферической поверхностью чаши 8. Заготовки предварительно ориентируются V-образной призмой, образуемой кольцом 7 и сферической частью чаши 8. Далее они выносятся к верхней точ1602673

10

ке сопряжения горизонтальной плоское- 15 чаши 8.

от необ мощью р

Посл оставши в загру датчиком ной 2 ил (не пока подачу д в чашу 8 вания 6 товки вы емкости

ти чаши 8 и образующей усеченного конуса внутреннего кольца 7, скатываются с конусной поверхности его на фланцевую часть чаши 8 (так как в точке сопряжения внутреннего и наружного ориентирующих колец линия образующей конуса кольца 7 становится под небольшим углом, например, 2, к горизонтальной поверхности). Заготовки выносятся из ориентатора за счет сил трения фланцевой частью чаши в выходной лоток, образуемый, с наружной стороны подвижной губкой 4, с внутренней - отсекателем 25, снизу - плитой подающего механизма. Регулировка лотка под диаметр деталей при этом не смещается в горизонтальной плоскости, так как подающие валки, имеющие синхронное сведение независимо от диаметра детали,, компенсируют несоосность деталей на входе отка.

Заготовки под действием мягкого одпора, образующегося за счет сил рения о фланцевую часть чаши 8, проалкиваются по выходному лотку в поающие валки 22 и 23, которые полуают вращение от шестерни чаши 8 чеез блоки 7, 18 шестерен и шестери- 20 и 2 1 о

Передаточное отношение подающего еханизма может варьироваться от двух о пяти так, что линейная скорость одающих валков всегда меньше, чем инейная скорость фланцевой части ами. Это необходимо для того, чтобы ежду деталями, подаваемыми в валки, е было разрыва, т.е. чтобы детали остоянно подавались в валки.

Поджатие валков осуществляется невмоцилиндром 24i стягивающим пооротные рьгааги.

Темп подачи Заготовок валками индуктор задается в зависимости

35

По ме загрузоч оператор кается и 20 грузочно

Описа позволяе устройст лей с не 25 цов.

Налич подающих валков в раничите 30 более на нестабил (смятие, увеличен ками, а бильност чения св чуть мен

Устан нях эксц Q экстремал носительн лотка поз угол захв расположе 45 мых.детал

Наприм ( 70 мм у чителя ва с расстоя 50 концы дет

При ум валками до угол захва 55 тельно сни

Установ пример с э валка 3 мм шое рассто

1602673

от необходимого режима нагрева .с помощью регулируемого привода 10;

После прохождения последней из оставшихся в чаше. 8 (не упавхчих в загрузочнзта емкость) деталей под датчиком, установленным на неподвижной 2 или подвижной 3 части обода (не показан), датчик даёт команду на подачу деталей из емкости-накопителя в чашу 8 путем движения вверх основания 6 загрузочной емкости. Заготовки выталкиваются из загрузочной емкости и попадают в нижнюю чайть

15 чаши 8.

35

По мере выработки заготовок из ; загрузочной емкости или по команде оператора с пульта основание 6 опускается и снова возможна загрузка за- 20 грузочной емкости заготовками.

Описанное конструктивное решение позволяет повысить надежность работы устройства при подаче в индуктор деталей с нестабильной геометрией их кон- 25 цов.

Наличие в подающем механизме двух подающих и одновременно поджимных валков в совокупности с наличием ограничителя хода валков, обеспечивает 30 более надежный захват деталей с нестабильной геометрией их концов (смятие, заусенцы и т.д.) за счет увеличения -усилия захвата двумя валками, а также за счет повьш1ения стабильности угла захвата путем ограничения сведения валков до расстояния, чуть меньшего диаметра детали.

Установка валков на ва.лах-шестер- нях эксцентрично с расположением Q экстремальных точек симметрично относительно продольной оси выходного лотка позволяет циклически изменять угол захвата заготовок, не изменяя - расположения продольной оси подавае- 5 мых.деталейо

Например, для случая с заготовкой ( 70 мм установили с помощью ограничителя валки в сведенном положении с расстоянием между ними 67 мм, а 0 концы деталей имеют смятие до 6-8 мм.

При уменьшении расстояния между валками до 64-62 мм увеличивается . угол захвата заготовок, что значи- 5 тельно снижает надежность захвата.

Установив валки эксцентрично, на- пример с эксцентриситетом каждого валка 3 мм, и установив самое боль- . шое расстояние между валками 67 мм,

7 11 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-ориентирующее устройство | 1986 |

|

SU1404254A1 |

| Устройство для ориентирования деталей | 1985 |

|

SU1348135A2 |

| Устройство для выдачи заготовок | 1985 |

|

SU1417977A1 |

| Устройство для ориентирования деталей | 1986 |

|

SU1404253A2 |

| Устройство для ориентирования деталей | 1990 |

|

SU1759599A2 |

| Устройство для ориентирования деталей | 1984 |

|

SU1199580A1 |

| Стан для прокатки изделий типа тел вращения | 1973 |

|

SU505480A1 |

| Установка для центробежной обработки изделий | 1984 |

|

SU1217635A2 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

Изобретение относится к автоматизации технологических процессов и может найти применение при загрузке деталей в технологическое оборудование. Целью изобретения является повышение надежности устройства работы путем улучшения условий захвата деформируемых заготовок валками. Устройство содержит неподвижный корпус, ориентирующий механизм, сферическую чашу, привод, выходной лоток, подающий механизм, выполненный в виде двух поворотных рычагов 15,16. На последних установлены валы-шестерни 20,21, на которых с эксцентриситетом расположены подающие валки 22,23, связанные через блоки шестерен 17,18 с зубчатым венцом, закрепленным на чаше. Поворотные рычаги 15,16 связаны между собой механизмом 24 регулировки положения валков. Подающий механизм снабжен ограничителем хода валков. Заготовки выносятся из чаши в выходной лоток и под действием подпора, образующегося за счет сил трения, проталкиваются по плите выходного люка в подающие валки 22,23. 3 ил.

CPU2.f

ВидА

Фиг.2

Авторы

Даты

1990-10-30—Публикация

1987-10-06—Подача