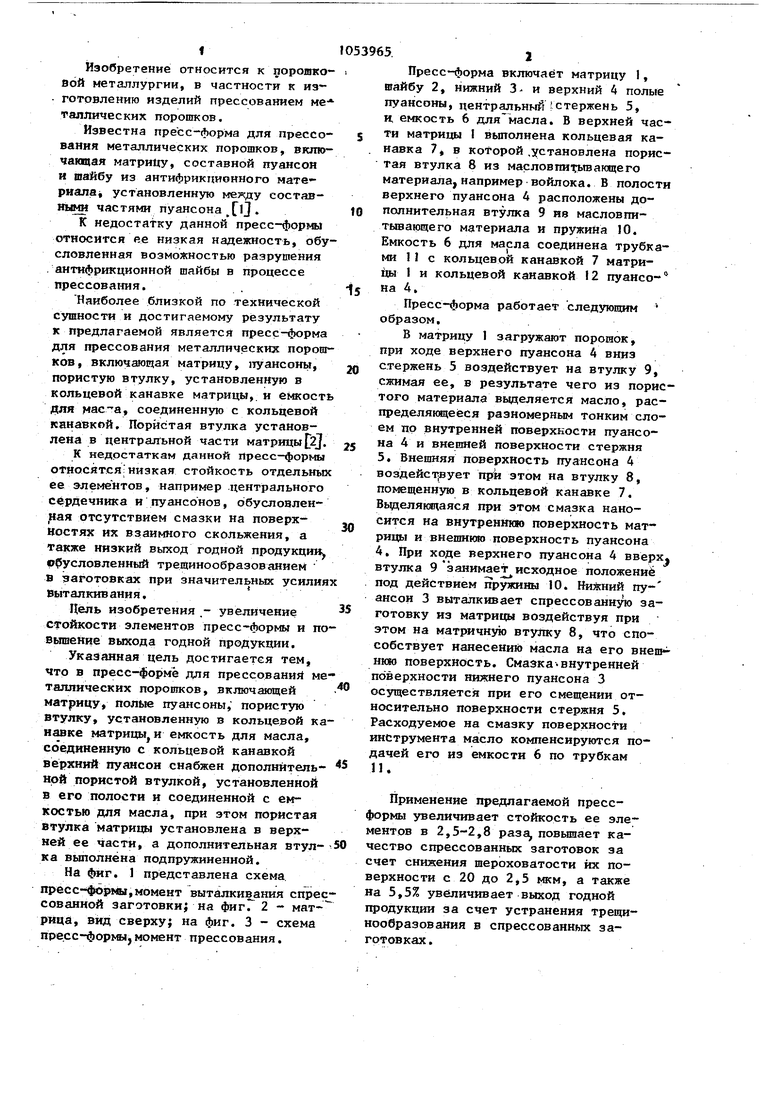

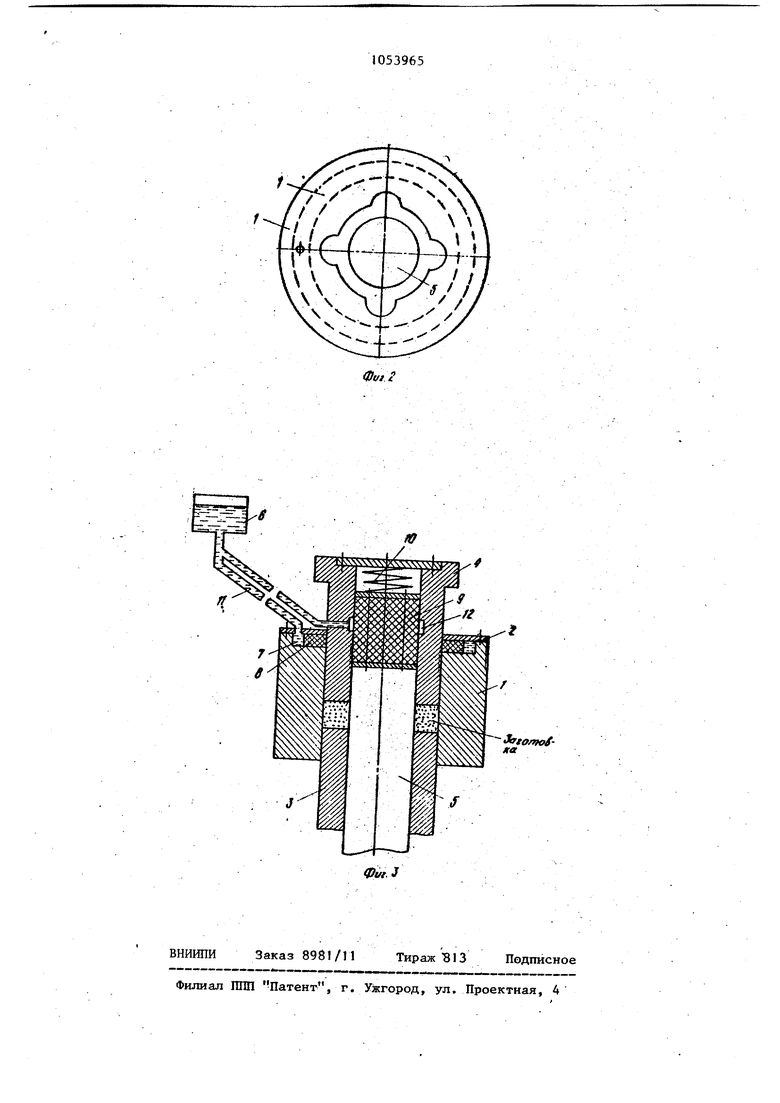

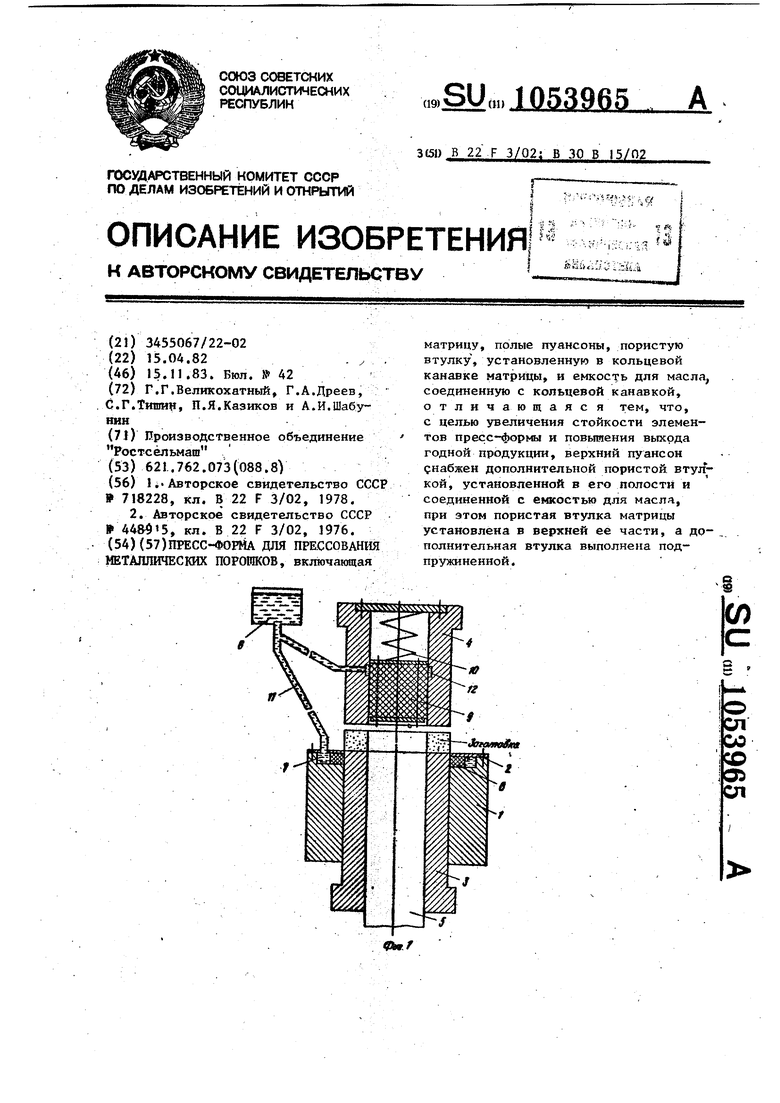

Изобретение относится к порошковой металлургии, в частности к из готовлению изделий прессованием ме- таллических порошков. Известна пресс-форма для прессования металлических порошков, включающая матрицу, составной пуансон и шайбу из антифрикционного MaTe риала установленную между составтлт частями пуансона ,OJ . К недостатку данной пресс-фор1«л относится ее низкая надежность, обу словленная возможностью разрушения .антифрикционной шайбы в процессе прессования. . Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является пресс-форма для прессования металлических порош ков, включающая матрицу, пуансоиь, пористую втулку, установленную в кольцевой канавке матрицы,, и емкост для , соединенную с кольцевой 1сана:вкой. Пористая втулка установлена в центральной части матрицы 2j. К недостаткам данной ripecc-формы относятсянизкая стойкость отдельных ее элементов, например .центрального сердечника и пуансонов, обуслоаленная отсутствием смазки на поверхностях их взаимного скольжения, а также низкий выход годной продукции обусловленный трещинообразованием в заготовках при значительных усилия выталкивания. Цель изобретения .- увеличение стойкости элементов пресс-формы и по вьлоекие выхода годной продукции. Указанная цель достигается тем, что в пресс-форме для прессований ме таллических поровшов, включающей матрицу. Полые пуансоны, пористую втулку, установленную в кольцевой ка навке матрицы, и емкость для масла, соединенную с кольцевой канавкой верхний пуансон снабжен дополнительной пористой втулкой, установленной в его полости и соединенной с емкостью для масла, при этом пористая втулка матрицы установлена в верхней ее части, а дополнительная втулка выполнена подпружиненной. На фиг. 1 представлена схема пресс- ркы,момент выталкивания спре сованной заготовки; на фиг. 2 - матрица, вид сверху; на фиг. 3 - схема пресс-фор№1, момент прессования. Пресс-форма включает матрицу , шайбу 2, нижннй 3 и верхний 4 полые пуансоны, центральный стержень 5, и, емкость 6 длямасла. В верхней части матрицы f вьтолнена кольцевая канавка 7j в которой .установлена пористая втулка 8 из масловпи ьваяцего материала, например войлока. В полости верхнего пуансоНа 4 расположены дополнительная втулка 9 ив масловпитывающего материала и пружина 10. Емкость 6 для масла соединена трубками 1 1 с кольцевой канавкой 7 матрицы 1 и кольцевой канавкой 12 пуансо- на 4. Пресс-форма работает следующим образом. В матрицу 1 загружают порошок, при ходе верхнего пуансона 4 вниз стержень 5 воздействует на втулку 9, сжимая ее, в результате чего из пористого материала выделяется масло, распределяющееся разномерным тонким слоем по внутренней поверхности пуансона 4 и вневмей поверхности стержня 5. Внешняя поверхность пуансона 4 воздейс1 вует этом на втулку 8, помещенную в кольцевой канавке 7. Вьщелякяцаяся при этом смазка наносится на внутреннюю поверхность матрицы и виешнкло поверхность пуансона 4. При ходе верхнего пуансона 4 вверх, втулка 9занимает исходное положение под действием пружины 10. Нижний пуансон 3 выталкивает спрессованн5то заготовку из матрицы воздействуя при этом на матричную втуйку 8, что способствует нанесению масла на его внеш нкяо поверхность. Смазка-внутренней поверхности нижнего пуансона 3 осуществляется при его смещении относительно поверхности стержня 5. Расходуемое на смазку поверхности инструмента масло компенсируются поачей его из емкости 6 по трубкам Применение предлагаемой прессормы увеличивает стойкость ее элеентов в 2,5-2,8 раз повьппает каество спрессованных заготовок за чет снижения щероховатости их поерхности с 20 до 2,5 мкм, а также а 5,5% увеличивает выход годной родукции за счет устранения трещиообразов ания в спрессованных заотовках .

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСМАЗЫВАЮЩАЯСЯ ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 1986 |

|

SU1349097A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Пресс-форма для одностороннего прессования металлического порошка | 1978 |

|

SU718228A1 |

| Штамп для динамического горячего прессования изделий из порошков | 1982 |

|

SU1026959A1 |

| Штамп для динамического горячего прессования спеченных деталей | 1980 |

|

SU908527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОИКОВ, включанадая матрицу, полые пуансоны, пористую втулку, установленную в кольцевой канавке матрицы, и емкост-ь для масла, соединенную с кольцевой канавкой, отличающаяс я тем, что, с целью увеличения стойкости элементов пресс-формы и повышения выхода годной продукции, верхний пуансон снабжен дополнительной пористой BTyjfкой, установленной в его полости и соединенной с емкостью для масла, при этом пористая втулка матрицы установлена в верхней ее части, а дополнительная втулка выполнена подпружиненной. (Л с ел DO СО 0д сл

f

StrtontofАга

| I; | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-15—Публикация

1982-04-15—Подача