Изобретение относится к области обработки металлов давлением, а именно к штамповке с нагревом деталей из трубчатьп заготовок в условиях сверхпластического течения металла.

Цель изобретения - повышение качества получаемых деталей, снижение трудоемкости их изготовления и расширение диапазона типоразмеров за счет увеличения диаметра фланца.

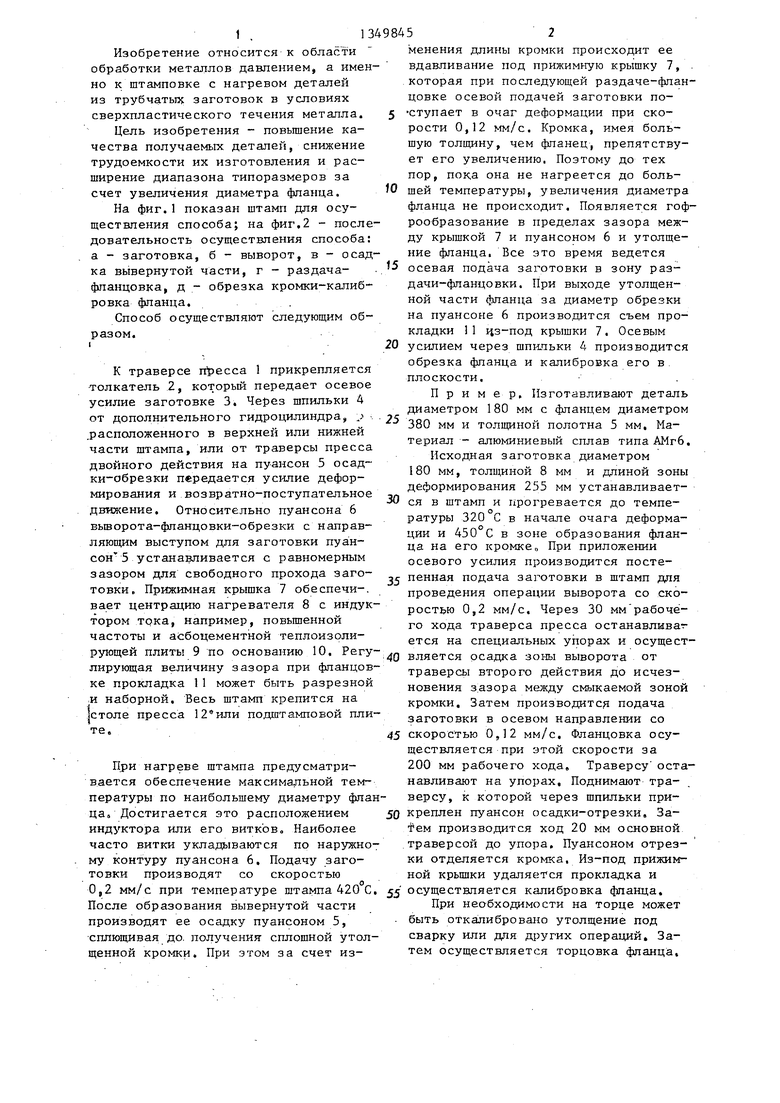

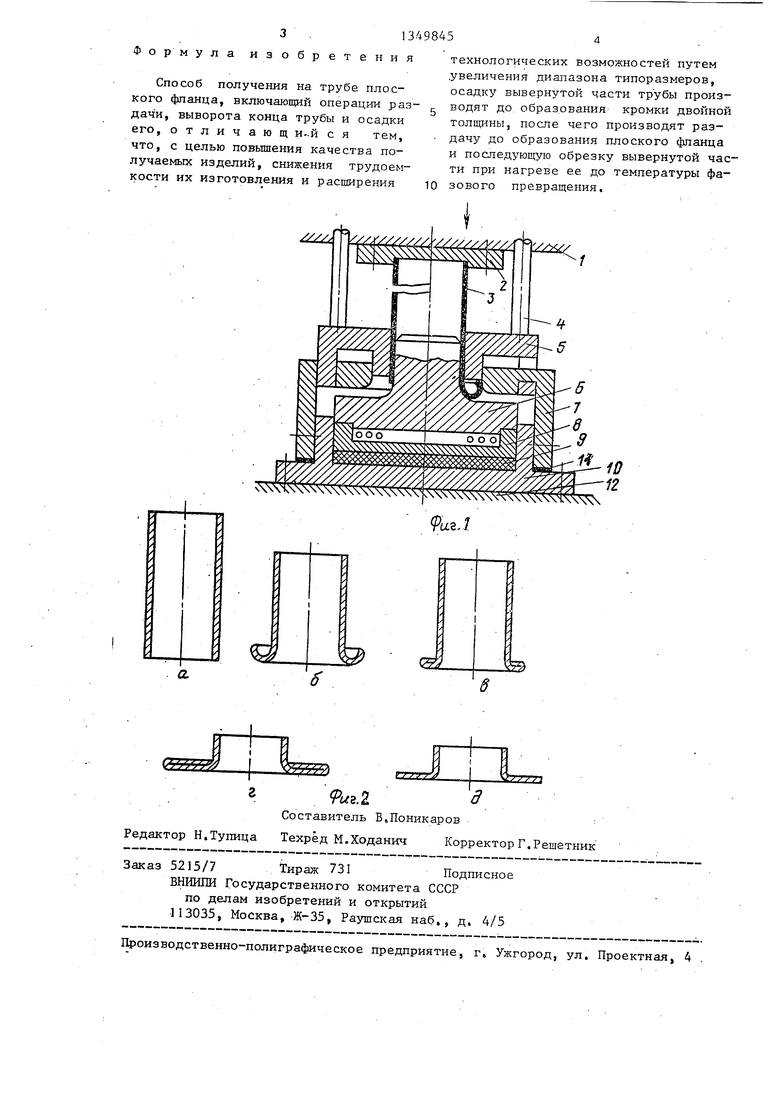

На фиг.1 показан штамп для осуществления способа; на фиг.2 - последовательность осуществления способа: а - заготовка, б - выворот, в - осадка вывернутой части, г - раздача- фланцовка, д - обрезка кромки-капиб- ровка фланца..

Способ осуществляют следующим образом. I,

К траверсе 1 прикрепляется толкатель 2, который передает осевое усилие заготовке 3. Че1эез шпильки 4 от дополнительного гидроцилиндра, .- .расположенного в верхней или нижней части штампа, или от траверсы пресса двойного действия на пуансон 5 осадки-обрезки передается усилие деформирования и возвратно-поступательное движение. Относительно пуансона 6 вьшорота-фланцовки-обрезки с направляющим выступом для заготовки устанавливается с равномерным зазором для свободного прохода заготовки. Прижимная крышка 7 обеспечи-. вает центрацию нагревателя 8 с индуктором тока, например, повьш1енной частоты и асбоцементной теплоизолирующей плиты 9 по основанию 10. Регулирующая величину зазора при фланцов- ке прокладка 11 может быть разрезной ;И наборной. Весь штамп крепится на столе пресса 12 или подштамповой плите.

При нагреве штампа предусматривается обеспечение максимальной температуры по наибольшему диаметру фланца. Достигается это расположением индуктора или его витков. Наиболее часто витки укладываются по наружному контуру пуансона 6. Подачу заготовки производят со скоростью 0,2 мм/с при температуре штампа 420 С. После образования вывернутой части производят ее осадку пуансоном 5, сплющивая до. получения сплошной утолщенной кромки. При этом за счет из

O

15

0

5

0

менения длины кромки происходит ее вдавливание под прижимную крышку 7, . которая при последующей раздаче-фпан- цовке осевой подачей заготовки по- ступает в очаг деформации при скорости 0,12 мм/с. Кромка, имея большую толщину, чем фланец, препятствует его увеличению. Поэтому до тех пор, пока она не нагреется до большей температуры, увеличения диаметра фланца не происходит. Появляется гоф- рообразование в пределах зазора между крышкой 7 и пуансоном 6 и утолщение фланца. Все это время ведется осевая подача заготовки в зону раз- дачи-фпанцовки. При выходе утолщенной части фланца за диаметр обрезки на пуансоне 6 производится съем прокладки 1 цз-под крышки 7. Осевым усилием через шпильки 4 производится обрезка фланца и калибровка его в плоскости. , .

Пример. Изготавливают деталь диаметром 180 мм с фланцем диаметром 380 мм и толщиной полотна 5 мм. Материал - алюминиевый сплав типаАМгб,

Исходная заготовка диаметром 180 мм, толщиной 8 мм и длиной зоны деформирования 255 мм устанавливается в штамп и прогревается до температуры 320 С в начале очага деформации и 450 С в зоне образования фланца на его кромке,, При приложении осевого усилия производится постепенная подача заготовки в штамп для проведения операции выворота со скоростью 0,2 мм/с. Через 30 мм рабочё- го хода траверса пресса останавливав ется на специальных упорах и осуществляется осадка зоны выворота от траверсы второго действия до исчезновения здзора между смыкаемой зоной кромки. Затем производится подача заготовки в осевом направлении со

45 скоростью 0,12 мм/с. Фланцовка осуществляется при этой скорости за 200 мм рабочего хода. Траверсу останавливают на упорах. Поднимают траверсу, к которой через шпильки прикреплен пуансон осадки-отрезки, За- Фем производится ход 20 мм основной траверсой до упора. Пуансоном отрезки отделяется кромка. Из-под прижимной крышки удаляется прокладка и

55 осуществляется калибровка фланца.

30

35

40

При необходимости на торце может быть оТкалибровано утолщение под сварку или для других операций. Затем осуществляется торцовка фланца.

Формула изобретения

Способ получения на трубе плоского фланца, включающий операции раз- дач и, выворота конца трубы и осадки его, отличающ и..й с я тем, что, с целью повышения качества получаемых изделий, снижения трудоемкости их изготовления и расширения

технологических возможностей путем .увеличения диапазона типоразмеров, осадку вывернутой части трубы производят до образования кромки двойной тoлщIiны, после чего производят раз- дачу до образования плоского фпанца и последующую обрезку вывернутой части при нагреве ее до температуры фа- зового превращения.

/х/

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления полых изделий из листовой заготовки с отверстием | 1986 |

|

SU1428513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления патрубка | 1980 |

|

SU927373A1 |

| Способ изготовления изделий типа патрубков с фланцем | 1984 |

|

SU1181771A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ЖЕСТКОСТИ В ВИДЕ ВЫВОРОТОВ | 2015 |

|

RU2619007C2 |

Изобретение относится к области обработки металлов давлением, а именно к штамповке с нагревом деталей из трубчатых заготовок в условиях сверхпластического течения металла. Цель изобретения - повышение качества деталей, снижение трудоемкости их изготовления и расширение диапазона типоразмеров за счет увеличения диаметра. Способ заключается в том, что заготовку выворачивают. Вывернутую част| осаживают до получения кромки двойной толщины, после чего раздают с образованием плоского фланца и обрезают вывернутую часть. Кромка двойной толщины препятствует увеличению фланца. Поэтому до тех пор, пока она не нагреется до большей температуры, увеличения диаметра фланца не происходит, а появляющееся гофрооб- разование способствует утолщению фланца. 2 ил. С/} со 41 Х 00 ел

6

г .2

Составитель В,Поникаров

Редактор Н.Тупица Техред М.Ходанич Корректор Г.Решетник

Заказ 5215/7 Тираж 731Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Дроизводственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, А

6

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1985-02-24—Подача