Изобретение относится к механизации процессов обработки металлов и может быть использовано jfnn подачи деталей цилиндрической формы в зону обработки, в частности пресса.

Цель изобретения - повышение надежности работы и расширение технологических возможностей устройства путем обеспечения кантования деталей.

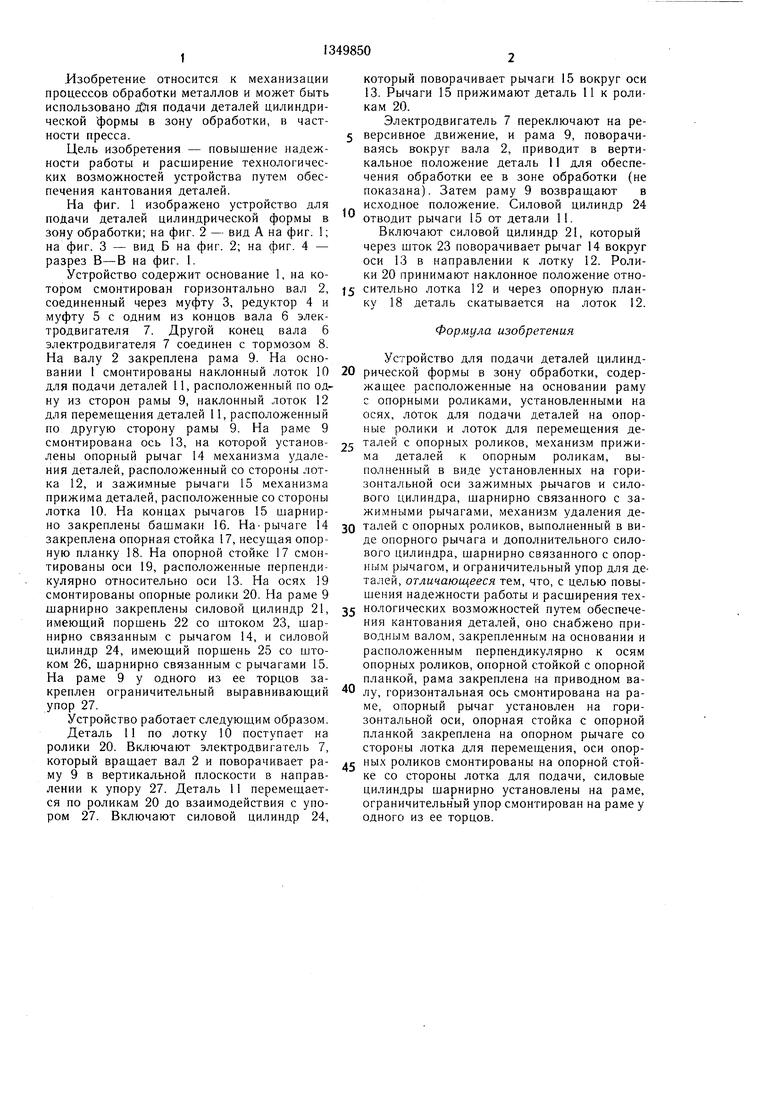

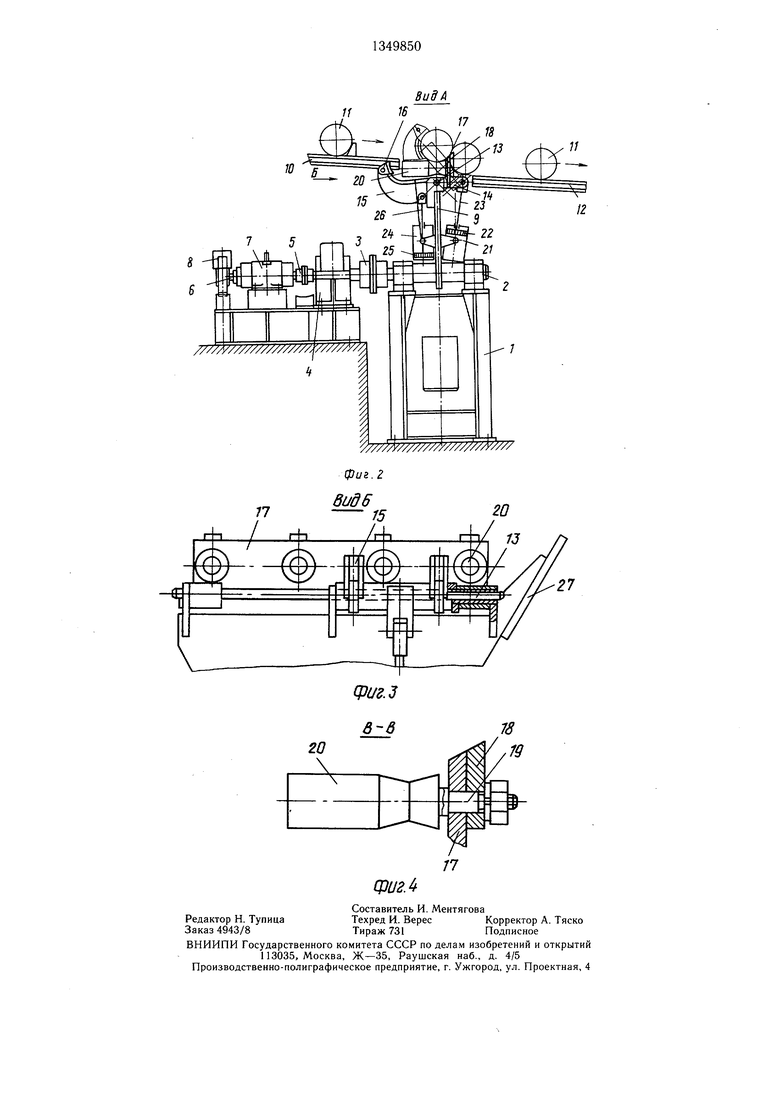

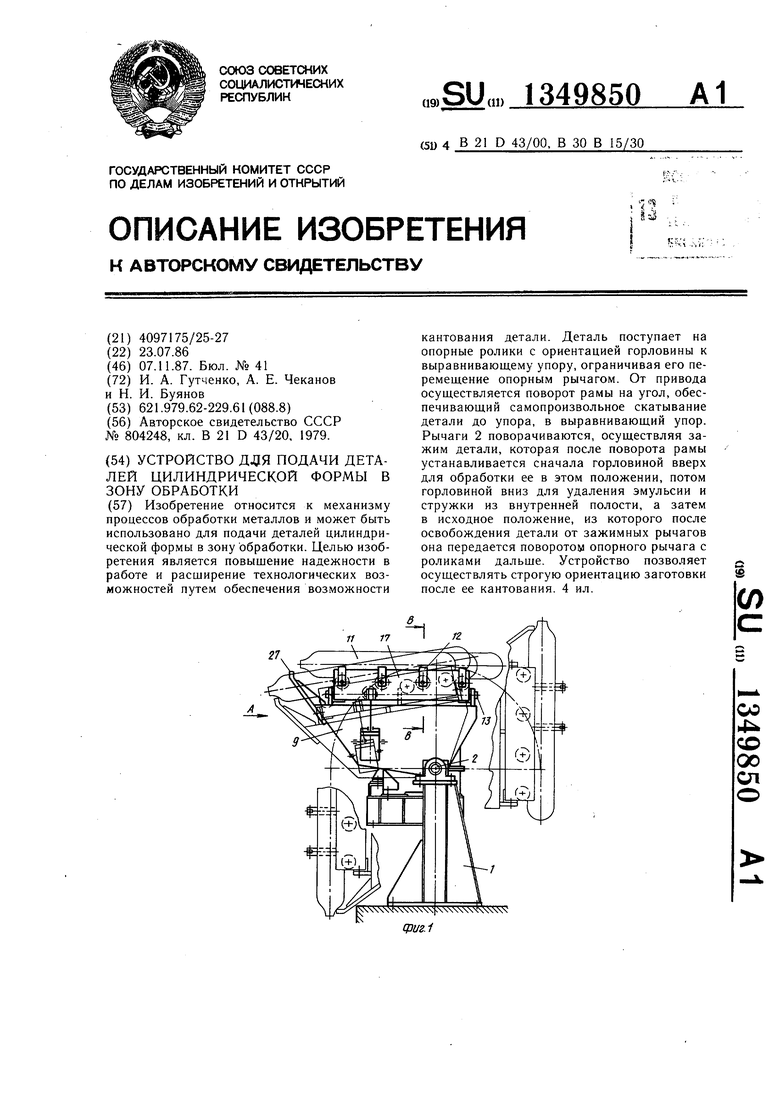

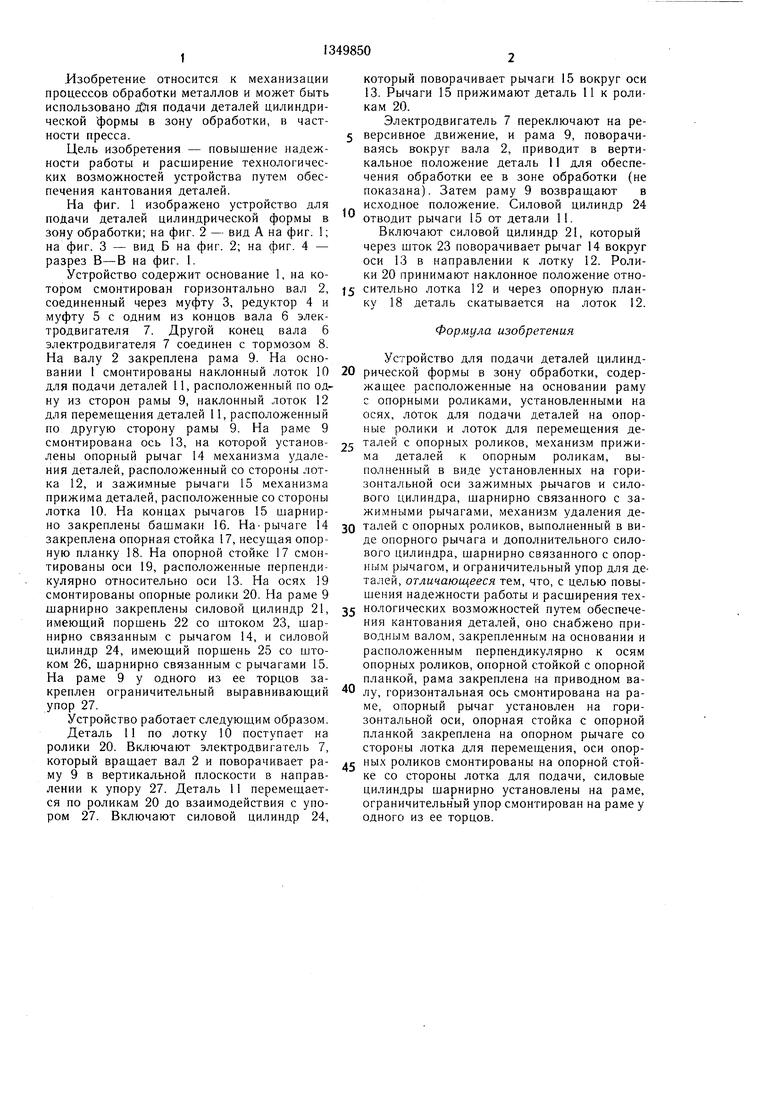

На фиг. 1 изображено устройство для подачи деталей цилиндрической формы в зону обработки; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

Устройство содержит основание 1, на котором смонтирован горизонтально вал 2, соединенный через муфту 3, редуктор 4 и муфту 5 с одним из концов вала 6 электродвигателя 7. Другой конец Е)ала 6 электродвигателя 7 соединен с тормозом 8. На валу 2 закреплена рама 9. На основании 1 смонтированы наклонный лоток 10 для подачи деталей 11, расположенный по одну из сторон рамы 9, наклонный лоток 12 для перемещения деталей 11, расположенный по другую сторону рамы 9. На раме 9 смонтирована ось 13, на которой установлены опорный рычаг 14 механизма удаления деталей, расположенный со стороны лотка 12, и зажимные рычаги 15 механизма прижима деталей, расположенные со стороны лотка 10. На концах рычагов 15 шарнир- но закреплены башмаки 16. На-рычаге 14 закреплена опорная стойка 17, несущая опорную планку 18. На опорной стойке 17 смонтированы оси 19, расположенные перпендикулярно относительно оси 13. На осях 19 смонтированы опорные ролики 20. На раме 9 шарнирно закреплены силовой цилиндр 21, имеющий порщень 22 со штоком 23, шарнирно связанным с рычагом 14, и силовой цилиндр 24, имеющий поршень 25 со штоком 26, щарнирно связанным с рычагами 15. На раме 9 у одного из ее торцов закреплен ограничительный выравнивающий упор 27.

Устройство работает следующим образом.

Деталь 11 по лотку 10 поступает на ролики 20. Включают электродвигатель 7, который вращает вал 2 и поворачивает раму 9 в вертикальной плоскости в направлении к упору 27. Деталь 11 перемещается по роликам 20 до взаимодействия с упором 27. Включают силовой цилиндр 24,

который поворачивает рычаги 15 вокруг оси 13. Рычаги 15 прижимают деталь 11 к роликам 20.

Электродвигатель 7 переключают на ре- 5 версивное движение, и рама 9, поворачиваясь вокруг вала 2, приводит в вертикальное положение деталь 11 для обеспечения обработки ее в зоне обработки (не показана). Затем раму 9 возвращают в исходное положение. Силовой цилиндр 24 отводит рычаги 15 от детали 11.

Включают силовой цилиндр 21, который через шток 23 поворачивает рычаг 14 вокруг оси 13 в направлении к лотку 12. Ролики 20 принимают наклонное положение отно- 15 сительно лотка 12 и через опорную планку 18 деталь скатывается на лоток 12.

Формула изобретения

Устройство для подачи деталей цилинд20 рической формы в зону обработки, содержащее расположенные на основании раму с опорными роликами, установленными на осях, лоток для подачи деталей на опорные ролики и лоток для перемещения де2 талей с опорных роликов, механизм прижима деталей к опорным роликам, выполненный в виде установленных на горизонтальной оси зажимных рычагов и силового цилиндра, шарнирно связанного с зажимными рычагами, механизм удаления де30 талей с опорных роликов, выполненный в виде опорного рычага и дополнительного силового цилиндра, щарнирно связанного с опорным рычагом, и ограничительный упор для деталей, отличающееся тем, что, с целью повышения надежности работы и расширения тех35 нологических возможностей путем обеспечения кантования деталей, оно снабжено приводным валом,закрепленным на основании и расположенным перпендикулярно к осям опорных роликов, опорной стойкой с опорной планкой, рама закреплена на приводном ва40 лу, горизонтальная ось смонтирована на раме, опорный рычаг установлен на горизонтальной оси, опорная стойка с опорной планкой закреплена на опорном рычаге со стороны лотка для перемещения, оси опордг ных роликов смонтированы на опорной стойке со стороны лотка для подачи, силовые цилиндры щарнирно установлены на раме, ограничительн ый упор смонтирован на раме у одного из ее торцов.

;/

фиг. г

Видб

Редактор Н. Тупица Заказ 4943/8

Составитель И. Ментягова Техред И. ВересКорректор А. Тяско

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг4

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Станок для расточки канавок во вкладышах подшипников | 1987 |

|

SU1480975A2 |

| Станок для обработки заготовок ручек ножей | 1985 |

|

SU1308476A1 |

| Автоматизированная линия для сварки балок коробчатого сечения | 1988 |

|

SU1618559A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДЕТАЛЕЙ МЕЖДУ КОНВЕЙЕРАМИ, РАСПОЛОЖЕННЫМИ НА РАЗНОЙ ВЫСОТЕ | 1995 |

|

RU2101220C1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Устройство для снятия заусенцев с вкладышей подшипников скольжения и очистки их наружной поверхности | 1985 |

|

SU1297994A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для штамповки деталей из листового материала В.И.Васильева | 1989 |

|

SU1660805A1 |

Изобретение относится к механизму процессов обработки металлов и может быть использовано для подачи деталей цилиндрической формы в зону обработки. Целью изобретения является повышение надежности в работе и расширение технологических возможностей путем обеспечения возможности кантования детали. Деталь поступает на опорные ролики с ориентацией горловины к выравниваюш.ему упору, ограничивая его перемещение опорным рычагом. От привода осуществляется поворот рамы на угол, обеспечивающий самопроизвольное скатывание детали до упора, в выравнивающий упор. Рычаги 2 поворачиваются, осуществляя зажим детали, которая после поворота рамы устанавливается сначала горловиной вверх для обработки ее в этом положении, потом горловиной вниз для удаления эмульсии и стружки из внутренней полости, а затем в исходное положение, из которого после освобождения детали от зажимных рычагов она передается поворотом опорного рычага с роликами дальше. Устройство позволяет осуществлять строгую ориентацию заготовки после ее кантования. 4 ил. i (Л 27. со х оо ел 1риг.1

| Линия резки труб | 1979 |

|

SU804248A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-07-23—Подача