Изобретение относится к области пайки и может быть использовано для пайки в робототехнологических комплексах и в поточных линиях сборки печатных плат.

Цель изобретения - автоматизация процесса пайки печатных плат.

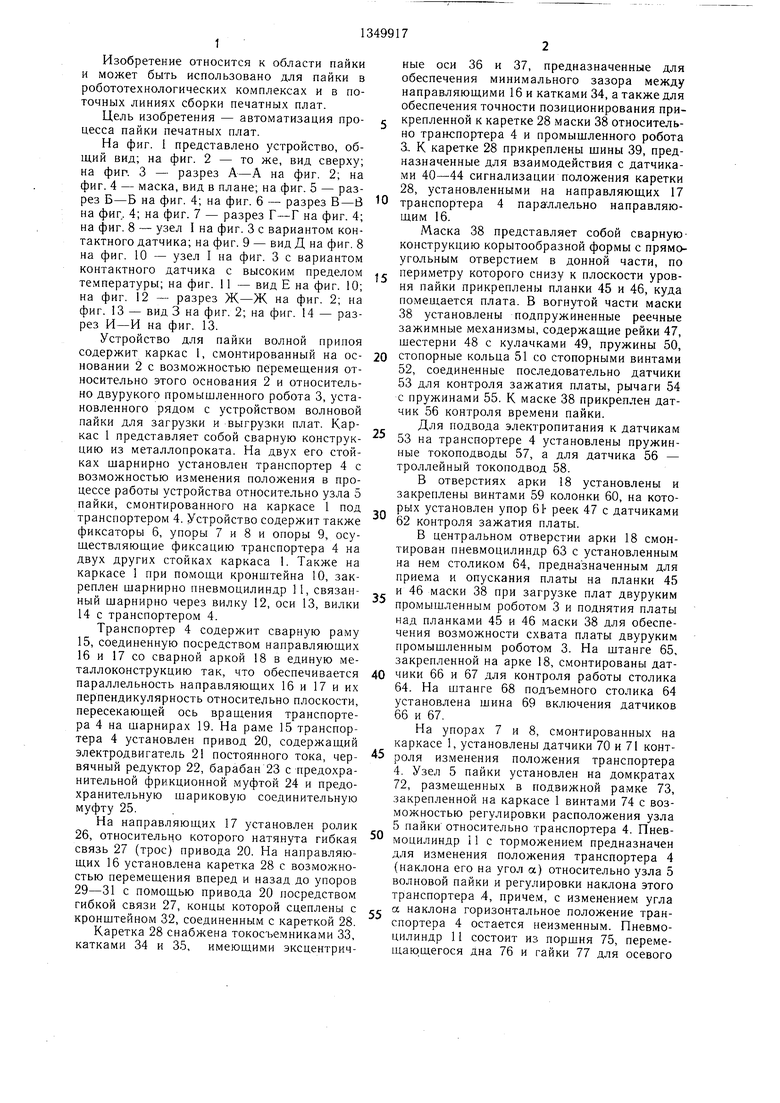

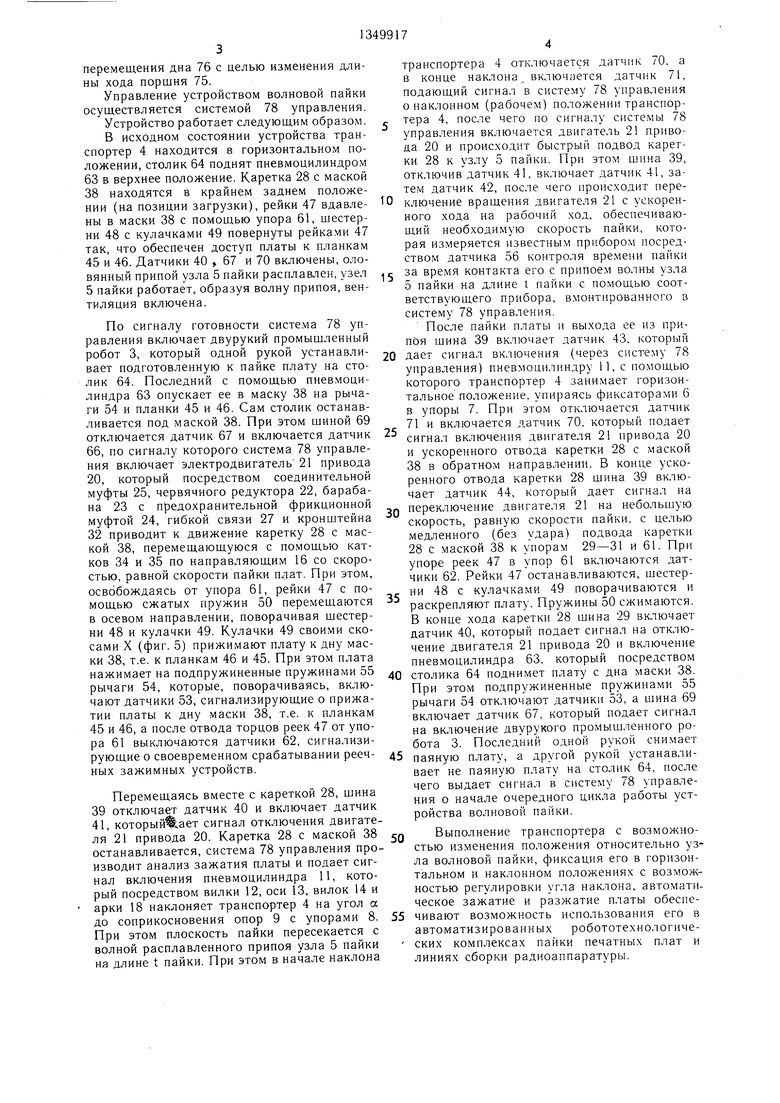

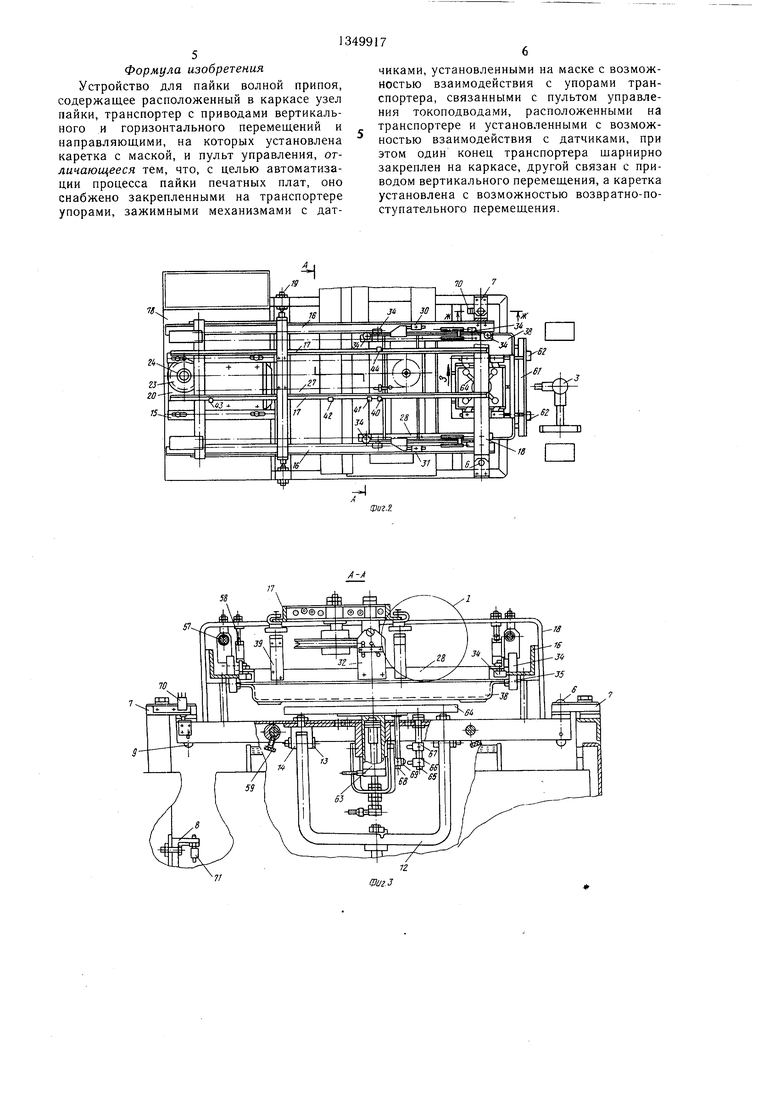

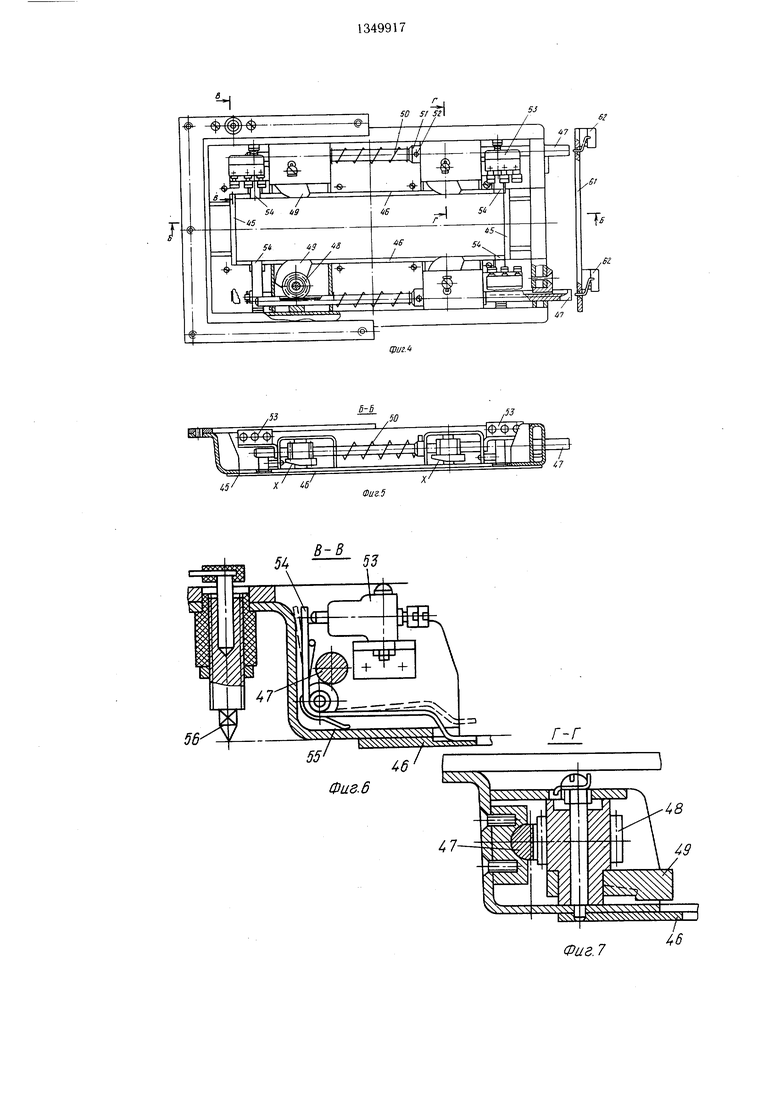

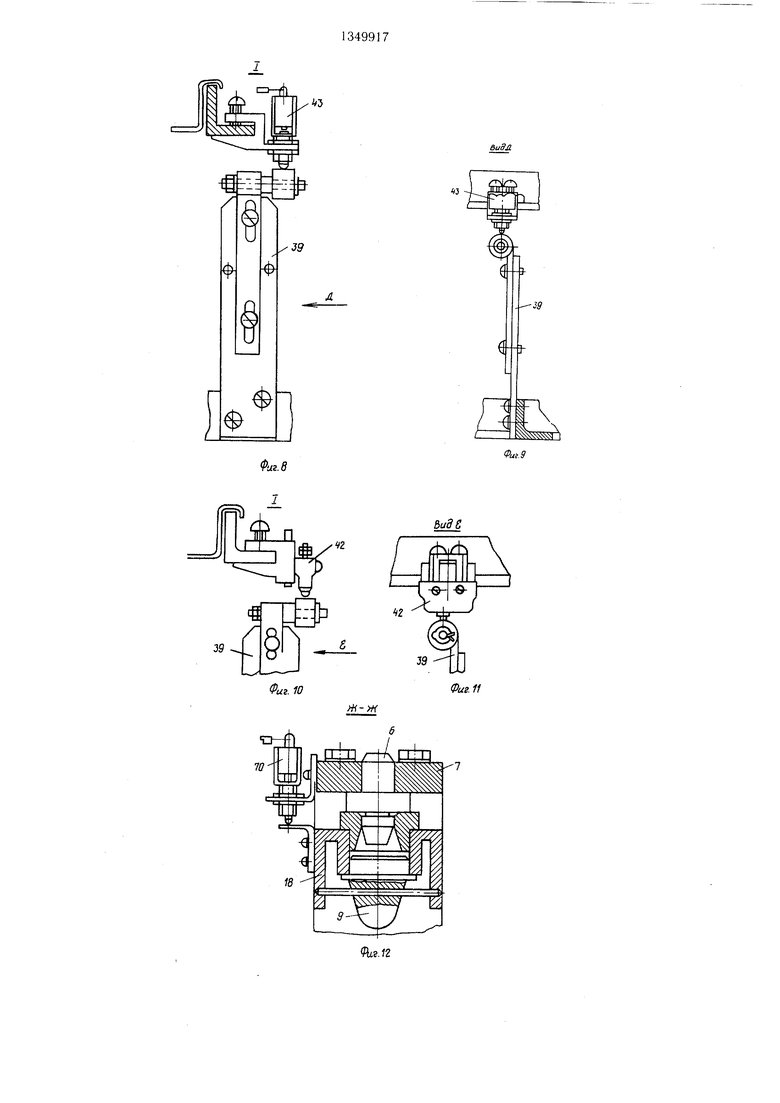

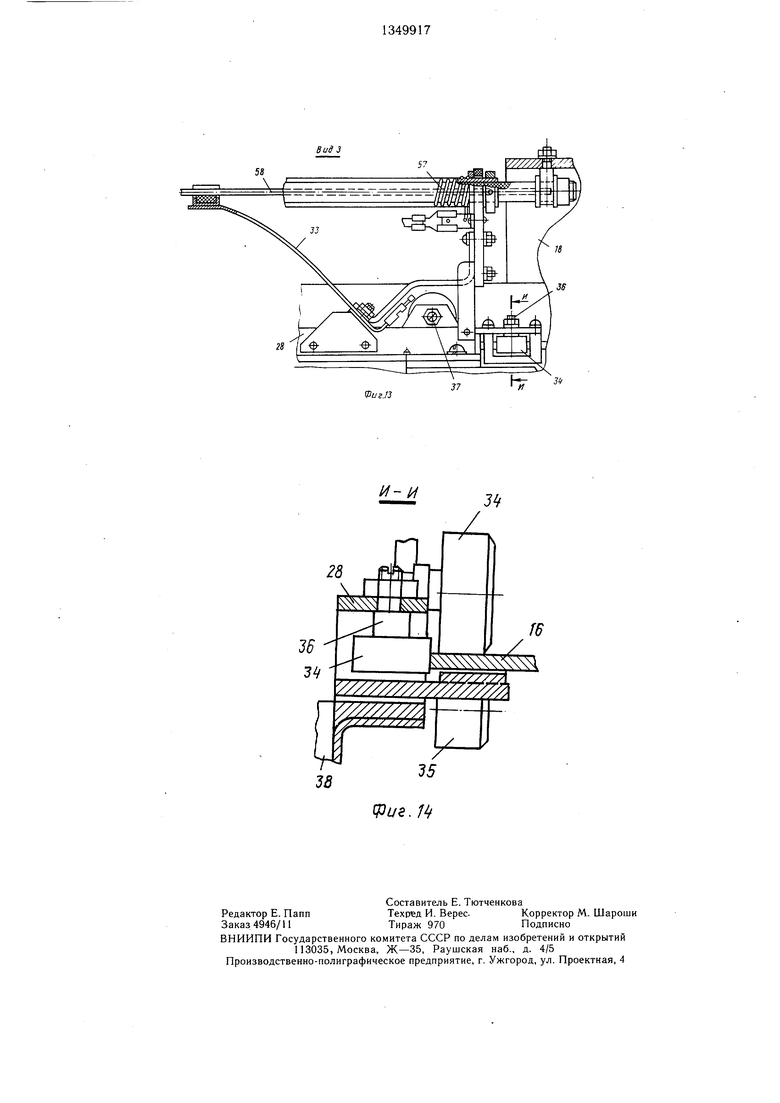

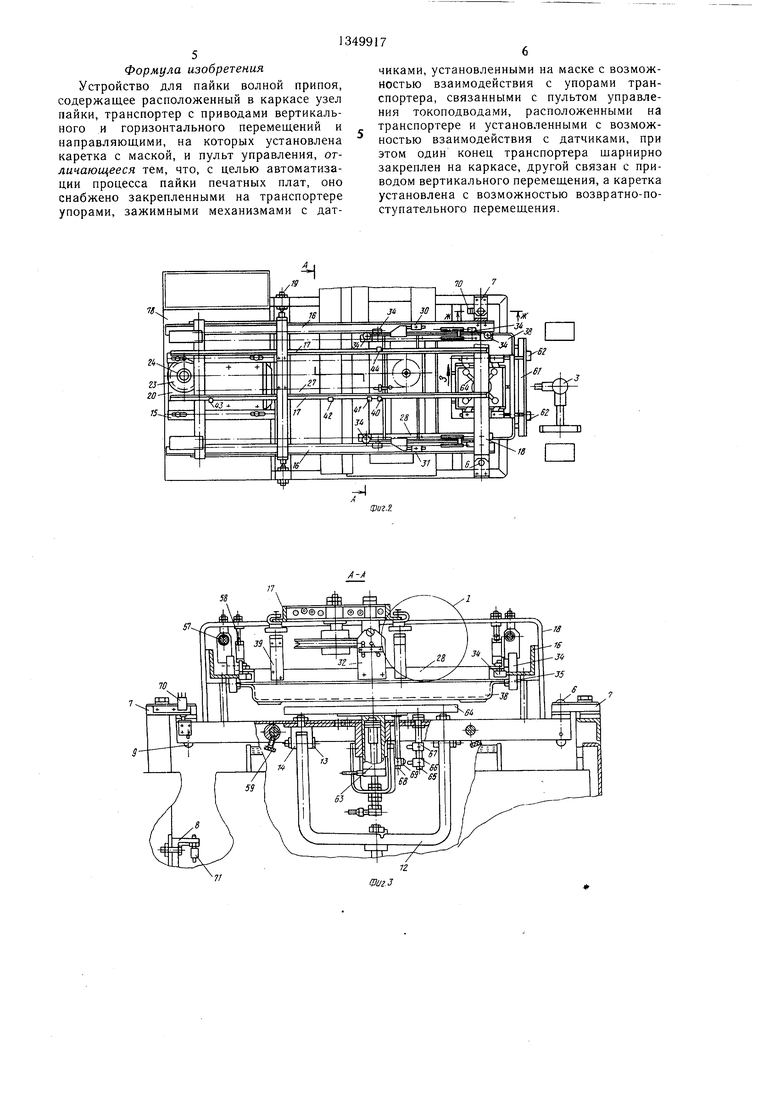

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - маска, вид в плане; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг.. 4; на фиг. 7 - разрез Г-Г на фиг. 4; на фиг. 8 - узел I на фиг. 3 с вариантом контактного датчика; на фиг. 9 - вид Д на фиг. 8 на фиг. 10 - узел I на фиг. 3 с вариантом контактного датчика с высоким пределом температуры; на фиг. 11 - вид Е на фиг. 10; на фиг. 12 - разрез Ж-Ж на фиг. 2; на фиг. 13 - вид 3 на фиг. 2; на фиг. 14 - разрез И-И на фиг. 13.

Устройство для пайки волной припоя

10

15

ные оси 36 и 37, предназначенные для обеспечения минимального зазора между направляющими 16 и катками 34, а также для обеспечения точности позиционирования прикрепленной к каретке 28 маски 38 отиоситель- но транспортера 4 и промышленного робота Зи К каретке 28 прикреплены шины 39, предназначенные для взаимодействия с датчиками 40-44 сигнализации положения каретки 28, установленными на направляющих 17 транспортера 4 параллельно направляющим 16.

Маска 38 представляет собой сварную- конструкцию корытообразной формы с прямоугольным отверстием в донной части, по периметру которого снизу к плоскости уровня пайки прикреплены планки 45 и 46, куда помещается плата. В вогнутой части маски 38 установлены подпружиненные реечные зажимные механизмы, содержащие рейки 47, щестерни 48 с кулачками 49, пружины 50,

содержит каркас I, смонтированный на ос- 20 стопорные кольца 51 со стопорными винтами иовании 2 с возможностью перемещения от-52, соединенные последовательно датчики

носительно этого основания 2 и относительно двурукого промышленного робота 3, установленного рядом с устройством волновой пайки для загрузки и выгрузки плат. Каркас 1 представляет собой сварную конструкцию из металлопроката. На двух его стойках щарнирно установлен транспортер 4 с возможностью изменения положения в процессе работы устройства относительно узла 5 пайки, смонтированного на каркасе 1 под транспортером 4. Устройство содержит также фиксаторы 6, упоры 7 и 8 и опоры 9, осуществляющие фиксацию транспортера 4 на двух других стойках каркаса 1. Также на каркасе 1 при помощи кронштейна 10, закреплен шарнирно пневмоцилиндр 11, связанный щарнирно через вилку 12, оси 13, вилки 14 с транспортером 4.

Транспортер 4 содержит сварную раму 15, соединенную посредством направляющих 16 и 17 со сварной аркой 18 в единую металлоконструкцию так, что обеспечивается параллельность направляющих 16 и 17 и их перпендикулярность относительно плоскости, пересекающей ось врац;ения транспортера 4 на шарнирах 19. На раме 15 транспортера 4 установлен привод 20, содержащий электродвигатель 21 постоянного тока, червячный редуктор 22, барабан 23 с предохранительной фрикционной муфтой 24 и предохранительную шариковую соединительную муфту 25.

На направляющих 17 установлен ролик 26, относительно которого натянута гибкая связь 27 (трос) привода 20. На направляющих 16 установлена каретка 28 с возможностью перемешения вперед и назад до упоров 29-31 с помощью привода 20 посредством

25

30

53 для контроля зажатия платы, рычаги 54 с пружинами 55. К маске 38 прикреплен датчик 56 контроля времени пайки.

Для подвода электропитания к датчикам 53 на транспортере 4 установлены пружинные токоподводы 57, а для датчика 56 - троллейный токоподвод 58.

В отверстиях арки 18 установлены и закреплены винтами 59 колонки 60, на которых установлен упор 61- реек 47 с датчиками

35

62 контроля зажатия платы.

В центральном отверстии арки 18 смонтирован пневмоцилиндр 63 с установленным на нем столиком 64, предназначенным для приема и опускания платы на планки 45 и 46 маски 38 при загрузке плат двуруким промышленным роботом 3 и поднятия платы над планками 45 и 46 маски 38 для обеспечения возможности схвата платы двуруким промышленным роботом 3. На штанге 65, закрепленной на арке 18, смонтированы дат40 чики 66 и 67 для контроля работы столика 64. На штанге 68 подъемного столика 64 установлена шина 69 включения датчиков 66 и 67.

На упорах 7 и 8, смонтированных на каркасе 1, установлены датчики 70 и 71 контроля изменения положения транспортера 4. Узел 5 пайки установлен на домкратах 72, размещенных в подвижной рамке 73, закрепленной на каркасе 1 винта.ми 74 с возможностью регулировки расположения узла 5 пайки относительно транспортера 4. Пнев моцилиндр 11 с торможением предназначен для изменения положения транспортера 4 (наклона его на угол а) относительно узла 5 волновой пайки и регулировки наклона этого транспортера 4, причем, с изменением угла

45

гибкой связи 27, концы которой сцеплены сее « наклона горизонтальное положение транкронщтейном 32, соединенным с кареткой 28.спортера 4 остается неизменным. ПневмоКаретка 28 снабжена токосъемниками 33,цилиндр 11 состоит из поршня 75, перемекатками 34 и 35, имеющими эксцентрич-щаю.щегося дна 76 и гайки 77 для осевого

0

5

ные оси 36 и 37, предназначенные для обеспечения минимального зазора между направляющими 16 и катками 34, а также для обеспечения точности позиционирования прикрепленной к каретке 28 маски 38 отиоситель- но транспортера 4 и промышленного робота Зи К каретке 28 прикреплены шины 39, предназначенные для взаимодействия с датчиками 40-44 сигнализации положения каретки 28, установленными на направляющих 17 транспортера 4 параллельно направляющим 16.

Маска 38 представляет собой сварную- конструкцию корытообразной формы с прямоугольным отверстием в донной части, по периметру которого снизу к плоскости уровня пайки прикреплены планки 45 и 46, куда помещается плата. В вогнутой части маски 38 установлены подпружиненные реечные зажимные механизмы, содержащие рейки 47, щестерни 48 с кулачками 49, пружины 50,

0 стопорные кольца 51 со стопорными винтами 52, соединенные последовательно датчики

0 стопорные кольца 51 со стопорными винтами 52, соединенные последовательно датчики

5

0

53 для контроля зажатия платы, рычаги 54 с пружинами 55. К маске 38 прикреплен датчик 56 контроля времени пайки.

Для подвода электропитания к датчикам 53 на транспортере 4 установлены пружинные токоподводы 57, а для датчика 56 - троллейный токоподвод 58.

В отверстиях арки 18 установлены и закреплены винтами 59 колонки 60, на которых установлен упор 61- реек 47 с датчиками

5

62 контроля зажатия платы.

В центральном отверстии арки 18 смонтирован пневмоцилиндр 63 с установленным на нем столиком 64, предназначенным для приема и опускания платы на планки 45 и 46 маски 38 при загрузке плат двуруким промышленным роботом 3 и поднятия платы над планками 45 и 46 маски 38 для обеспечения возможности схвата платы двуруким промышленным роботом 3. На штанге 65, закрепленной на арке 18, смонтированы дат0 чики 66 и 67 для контроля работы столика 64. На штанге 68 подъемного столика 64 установлена шина 69 включения датчиков 66 и 67.

На упорах 7 и 8, смонтированных на каркасе 1, установлены датчики 70 и 71 контроля изменения положения транспортера 4. Узел 5 пайки установлен на домкратах 72, размещенных в подвижной рамке 73, закрепленной на каркасе 1 винта.ми 74 с возможностью регулировки расположения узла 5 пайки относительно транспортера 4. Пнев моцилиндр 11 с торможением предназначен для изменения положения транспортера 4 (наклона его на угол а) относительно узла 5 волновой пайки и регулировки наклона этого транспортера 4, причем, с изменением угла

5

е « наклона горизонтальное положение транперемещения дна 76 с целью изменения длины хода поршня 75.

Управление устройством волновой пайки осуществляется системой 78 управления. Устройство работает следующим образом, В исходном состоянии устройства транспортер 4 находится в горизонтальном положении, столик 64 поднят пневмоцилиндром 63 в верхнее положение. Каретка 28 с маской

38находятся в крайнем заднем положении (на позиции загрузки), рейки 47 вдавле- ны в маски 38 с помощью упора 61, шестерни 48 с кулачками 49 повернуты рейками 47 так, что обеспечен доступ платы к планкам

45 и 46. Датчики 40 , 67 и 70 включены, оловянный припой узла 5 пайки расплаатен, узел 5 пайки работает, образуя волну припоя, вентиляция включена.

По сигналу готовности система 78 управления включает двурукий промышленный робот 3, который одной рукой устанавли- вает подготовленную к пайке плату на столик 64. Последний с помощью пневмоци- линдра 63 опускает ее в маску 38 на рычаги 54 и планки 45 и 46. Сам столик останавливается под маской 38. При этом шиной 69 отключается датчик 67 и включается датчик 66, по сигналу которого система 78 управления включает электродвигатель 21 привода 20, который посредством соединительной муфты 25, червячного редуктора 22, барабана 23 с предохранительной фрикционной муфтой 24, гибкой связи 27 и кронштейна 32 приводит к движение каретку 28 с маской 38, перемещающуюся с помощью катков 34 и 35 по направляющим 16 со скоростью, равной скорости пайки плат. При этом, освобождаясь от упора 61, рейки 47 с помощью сжатых пружин 50 перемещаются в осевом направлении, поворачивая щестер- ни 48 и кулачки 49. Кулачки 49 своими скосами X (фиг. 5) прижимают плату к дну маски 38, т.е. к планкам 46 и 45. При этом плата нажимает на подпружиненные пружинами 55 рычаги 54, которые, поворачиваясь, включают датчики 53, сигнализирующие о прижатии платы к дну маски 38, т.е. к планкам 45 и 46, а после отвода торцов реек 47 от упора 61 выключаются датчики 62, сигнализирующие о своевременном срабатывании рееч- ных зажимных устройств.

Перемещаясь вместе с кареткой 28, шина

39отключает датчик 40 и включает датчик 41, который%ает сигнал отключения двигателя 21 привода 20. Каретка 28 с маской 38 останавливается, система 78 управления производит анализ зажатия платы и подает сигнал включения пневмоцилиндра 11, который посредством вилки 12, оси 13, вилок 14 и арки 18 наклоняет транспортер 4 на угол а

до соприкосновения опор 9 с упорами 8. При этом плоскость пайки пересекается с волной расплавленного припоя узла 5 пайки на длине t пайки. При этом в начале наклона

транспортера 4 отключаетс;я датчик /О, а в конце наклона включается датчик 71, подающий сигнал в систему 78 управления о наклонном (рабочем) положении транспортера 4, после чего по сигналу системы 78 управления включается двигатель 21 привода 20 и происходит быстрый подвод каретки 28 к узлу 5 пайки. При этом шина 39, отключив датчик 41, включает датчик 41, затем датчик 42, после чего происходит переключение вращения двигателя 21 с ускоренного хода на рабочий .ход, обеспечивающий необходимую скорость пайки, которая измеряется известным прибором посредством датчика 56 контроля времени пайки за время контакта его с припоем волны узла 5 пайки на длине i пайки с помощью соответствующего прибора, вмонтированного в систему 78 управления.

После пайки платы и выхода ее из при- пОя щина 39 включает датчик 43, который дает сигнал включения (через систему 78 управления) пневмоцилиндру 11, с помощью которого транспортер 4 занимает горизонтальное положение, упираясь фиксаторами 6 в упоры 7. При этом отключается датчик 71 и включается датчик 70, который подает сигнал включения двигателя 21 привода 20 и ускоренного отвода каретки 28 с маской 38 в обратном направлении. В конце ускоренного отвода каретки 28 шина 39 включает датчик 44, который дает сигнал на переключение двигателя 21 на небольшую скорость, равную скорости пайки, с целью медленного (без удара) подвода каретки 28 с маской 38 к упорам 29-31 и 61. При упоре реек 47 в упор 61 включаются датчики 62. Рейки 47 останавливаются, шестерни 48 с кулачками 49 поворачиваются и раскрепляют плату. Пружины 50 сжимаются. В конце хода каретки 28 шина 29 включает датчик 40, который подает сигнал на отключение двигателя 21 привода 20 и включение пневмоцилиндра 63, который посредством столика 64 поднимет плату с дна маски 38. При этом подпружиненные пружинами 55 рычаги 54 отключают датчики 53, а шина 69 включает датчик 67, который подает сигнал на включение двурукого промышленного робота 3. Последний одной рукой снимает паяную плату, а другой рукой устанавливает не паяную плату на столик 64, после чего выдает сигнал в систему 78 управления о начале очередного цикла работы устройства волновой пайки.

Выполнение транспортера с возможностью изменения положения относительно узла волновой пайки, фиксация его в горизонтальном и наклонном положениях с возможностью регулировки угла наклона, автоматическое зажатие и разжатие платы обеспечивают возможность использования его в автоматизированных робототехнологических комплексах пайки печатных плат и линиях сборки радиоаппаратуры.

Формула изобретения Устройство для пайки волной припоя, содержащее расположенный в каркасе узел пайки, транспортер с приводами вертикального и горизонтального перемещений и направляющими, на которых установлена каретка с маской, и пульт управления, отличающееся тем, что, с целью автоматизации процесса пайки печатных плат, оно снабжено закрепленными на транспортере упорами, зажимными механизмами с датчиками, установленными на маске с возможностью взаимодействия с упорами транспортера, связанными с пультом управления токоподводами, расположенными на транспортере и установленными с возможностью взаимодействия с датчиками, при этом один конец транспортера шарнирно закреплен на каркасе, другой связан с приводом вертикального перемещения, а каретка установлена с возможностью возвратно-поступательного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Устройство для приклейки плат к выводной рамке | 1976 |

|

SU656134A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Устройство для сварки изделий из полимерных материалов | 1983 |

|

SU1141005A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Устройство для группового разделения выводов конденсаторов после сборки | 1990 |

|

SU1739527A1 |

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| НИТКОШВЕЙНАЯ МАШИНА И ЕЕ ШВЕЙНЫЙ МЕХАНИЗМ, МЕХАНИЗМ ПЕРЕНОСА НИТИ, МЕХАНИЗМ ПРОКОЛА И НИТЕПРОВОДЯЩИЙ МЕХАНИЗМ | 2004 |

|

RU2283774C2 |

Изобретение относится к области пайки и может быть использовано для пайки печатных плат в поточных линиях сборки. Целью изобретения является автоматизация процесса пайки за счет осуществления загрузки-выгрузки с помощью промыщленного робота. Для этого устройство содержит каркас 1, узел 5 пайки, размещенный в каркасе 1 транспортер (Т) 4 с приводом 20. Изменение положения Т 4 осуществляется с помощью пневмоцилиндра И от фиксированного горизонтального положения до наклонного положения. Загрузка и выгрузка плат осуществляется с помощью промышленного робота 3. Т 4 снабжен токоподводами 57 и 58 к каретке 28. Вдоль направляющих 16 17 установлены датчики сигнализации положения каретки 28. Последняя снабжена съемной маской, которая содержит датчики контроля времени пайки, датчики контроля прижатия плат и подпружиненные реечные зажимные механизмы. Управление устройством волновой пайки осуществляется системой 78 управления. Выполнение транспортера с возможностью регулировки угла наклона и автоматическое зажатие плат обеспечивают возможность его использования в автоматизированных робототехнологических комплексах. 14 ил. S (Л iDDDPOaDDOl О О О О О о о о о о е & е 77 г9 26 58 , / rifri //I 00 4 CD со

5S

72

Фиг.

/W

X i.6

47

Фиг.5

в-в

Фиг. 6

г-г

Фаг.7

видЛ

-i9

Фиг. 8

Фиг. 9

Bu9S

Вид 3

rfk.

J

ФигЛ

38

и-и

| Патент США № 3386166, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1987-11-07—Публикация

1986-02-27—Подача