Изобретение относится к упрочняю- щей обработке дробью, приводимой в движение потоком сжатого воздуха жидкости или дробеметным аппаратом, и может быть использовано для упрочнения крупногабаритных деталей сложной геометрической, преимущественно Т-образной формы.

Цель изобретения - повышение ка честна при обработке крупногабаритных деталей, преимущественно Т-образной формы, за счет равномерности упрочнения всех поверхностей при их обработке с переустановом по двум осям.

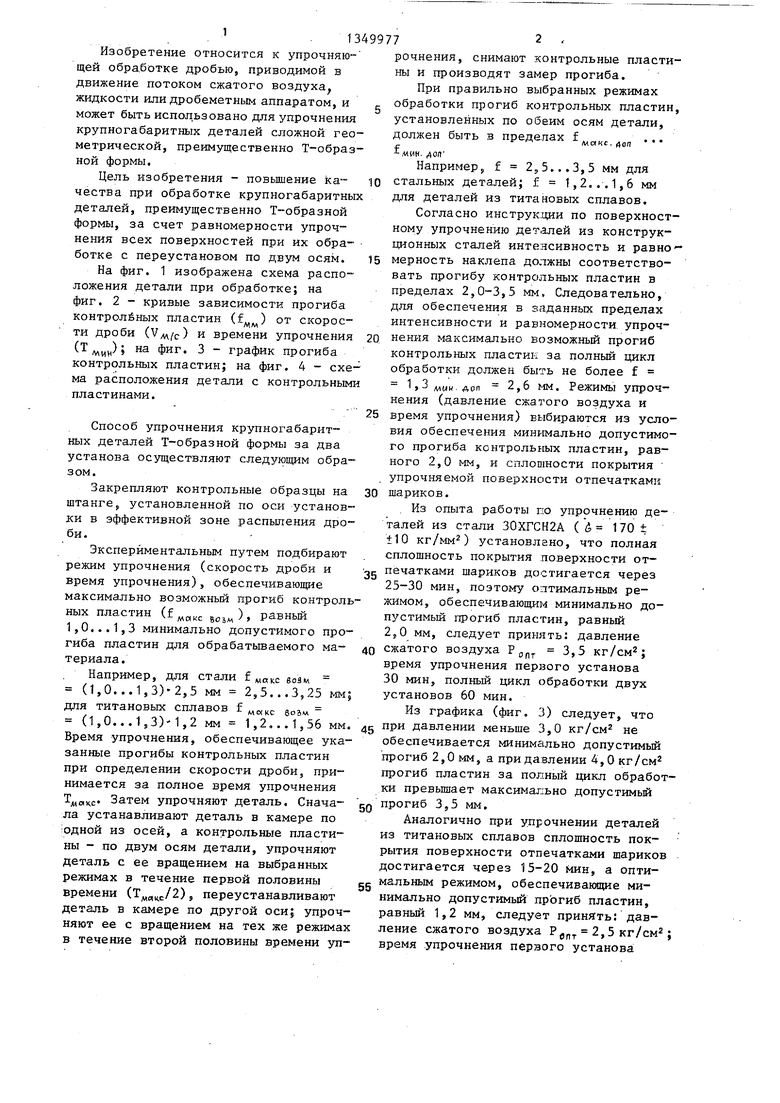

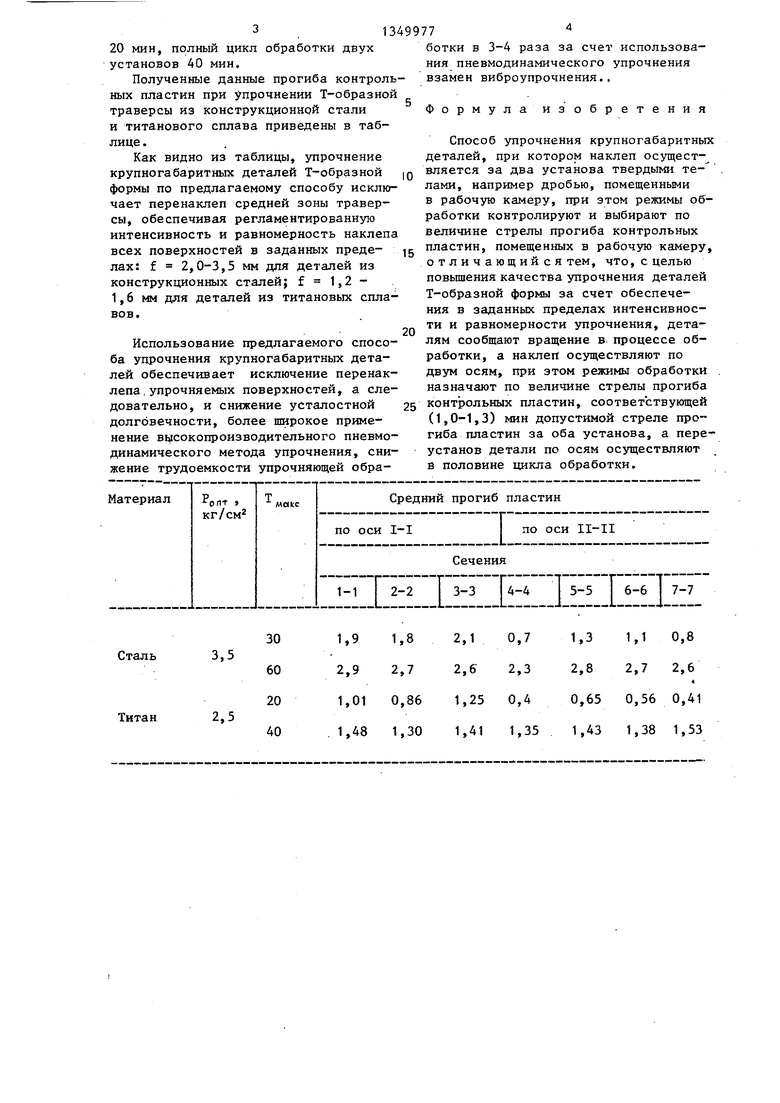

На фиг. 1 изображена схема расположения детали при обработке; на фиг. 2 - кривые зависимости прогиба контрольных пластин (fд,;,) от скорости дроби () и времени упрочнения

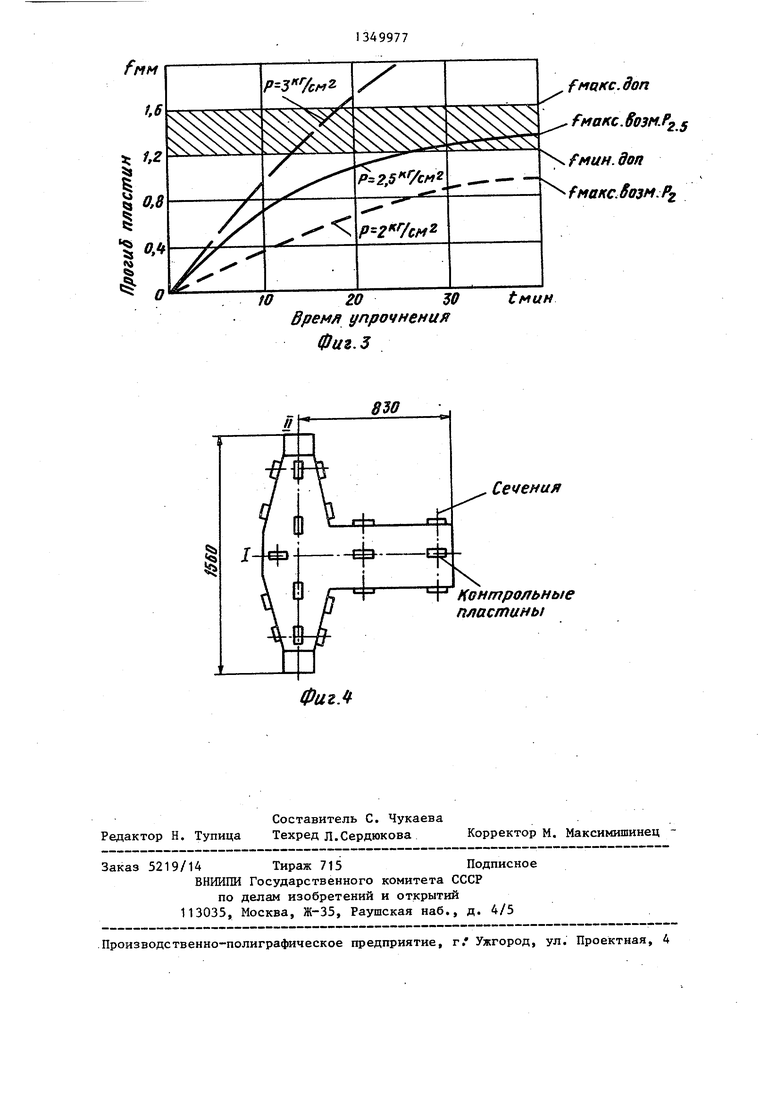

(Т 3 - график прогиба контрольных пластин; на фиг. 4 - схема расположения детали с контрольными пластинами.

Способ упрочнения крупногабаритных деталей Т-образной формы за два установа осуществляют следующим образом.

Закрепляют контрольные образцы на штангеJ установленной по оси установки в эффективной зоне распьшения дроби.Экспериментальным путем подбирают режим упрочнения (скорость дроби и время упрочнения), обеспечивающие максимально возможный прогиб контрольных пластин (f

МЯКС ВО5М

), равньш

1,0...1,3 минимально допустимого прогиба пластин для обрабатьгоаемого материала.

Например, для стали макс возм (1,0...1,3)-2,5 мм 2,5...3,25 мм; для титановых сплавов f „икс еогм

22 печатками шариков достигается через 25-30 мин, поэтому оптимальным режимом, обеспечивающим минимально допустимый прогиб пластин, равный 2jO мм, следует принять: давление

40 сжатого воздуха ,5 кг/см ; время упрочнения первого установа 30 мин, полньш цикл обработки двух установов 60 мин.

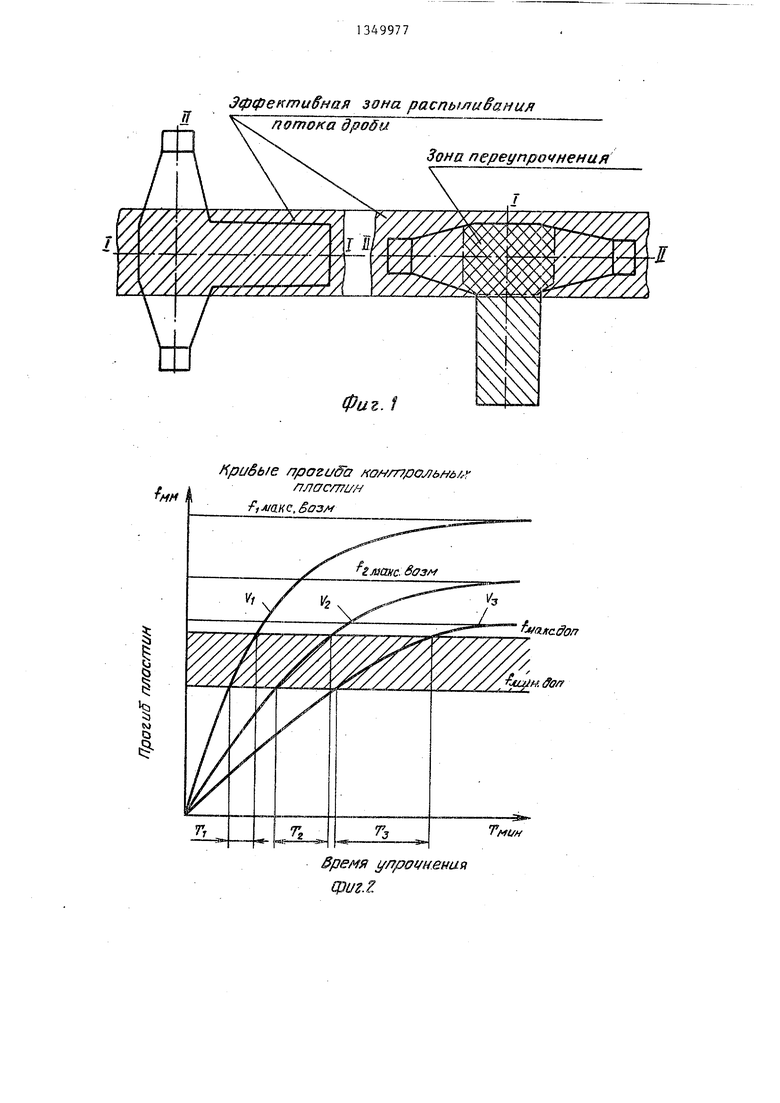

Из графика (фиг. 3) следует, что

(1,0...1,3) 1,2 мм 1,2,..1,56 мм. 45 давлении меньше 3,0 кг/см не Время упрочнения, обеспечивающее ука- обеспечивается минимально допустимый

прогиб 2,0 MMj а при давлении 4,0 кг/см прогиб пластин за полный цикл обработки превышает максимах;ьно допустимьй gQ прогиб 3,5 мм.

Аналогично при упрочнении деталей

занные прогибы контрольных пластин при определении скорости дроби, принимается за полное время упрочнения Затем упрочняют деталь. Снача Л(якC

ла устанавливают деталь в камере по :одной из осей, а контрольные пластины - по двум осям детали, упрочняют деталь с ее вращением на выбранных режимах в течение первой половины времени (), переустанавливают деталь в камере по другой оси; упрочняют ее с вращением на тех же режимах в течение второй половины времени уп

из титановых сплавов сплошность покрытия поверхности отпечатками шариков достигается через 15-20 Мин, а опти- gg мальным режимом, обеспечивагацие минимально допустимый прогиб пластин, равньй 1,2 мм, следует принять: давление сжатого воздуха 2,5 кг/см ; время упрочнения первого установа

5

0

рочнения, снимают контрольные пластины и производят замер прогиба.

При правильно выбранных режимах обработки прогиб контрольных пластин, установленных по обеим осям детали, должен быть в пределах а.оп

t ,ММЦ. 00

Например j, f 2., 5. ..3,5 мм для стальных деталей; f 1,2...1,6 мм для деталей из титановых сплавов.

Согласно инструк:чии по поверхностному упрочнению дет.алей из конструкционных сталей интенсивность и равно - мерность наклепа должны соответствовать прогибу контрольных пластин в пределах 2,0-3,5 мм, Следовательно, для обеспечения в заданных пределах интенсивности и равномерности упрочнения максимально возможный прогиб контрольных пластин за полный цикл обработки должен быть не более f ЬЗмми.Аоп 2,6 мм. Режимы упрочнения (давление сжатого воздуха и

5 время упрочнения) выбираются из условия обеспечения минр гмально допустимого прогиба контрольных пластин, равного 2,0 мм, и сплошности покрытия упрочняемой поверхности отпечатками

0 шариков.

Из опыта работы по упрочнению деталей из стали ЗОХГСН2А (й 170± tic кг/мм) установлено, что полная сплошность покрытия поверхности от2 печатками шариков достигается через 25-30 мин, поэтому оптимальным режимом, обеспечивающим минимально допустимый прогиб пластин, равный 2jO мм, следует принять: давление

0 сжатого воздуха ,5 кг/см ; время упрочнения первого установа 30 мин, полньш цикл обработки двух установов 60 мин.

Из графика (фиг. 3) следует, что

из титановых сплавов сплошность покрытия поверхности отпечатками шариков достигается через 15-20 Мин, а опти- gg мальным режимом, обеспечивагацие минимально допустимый прогиб пластин, равньй 1,2 мм, следует принять: давление сжатого воздуха 2,5 кг/см ; время упрочнения первого установа

20 мин, полный цикл обработки двух установов 40 мин.

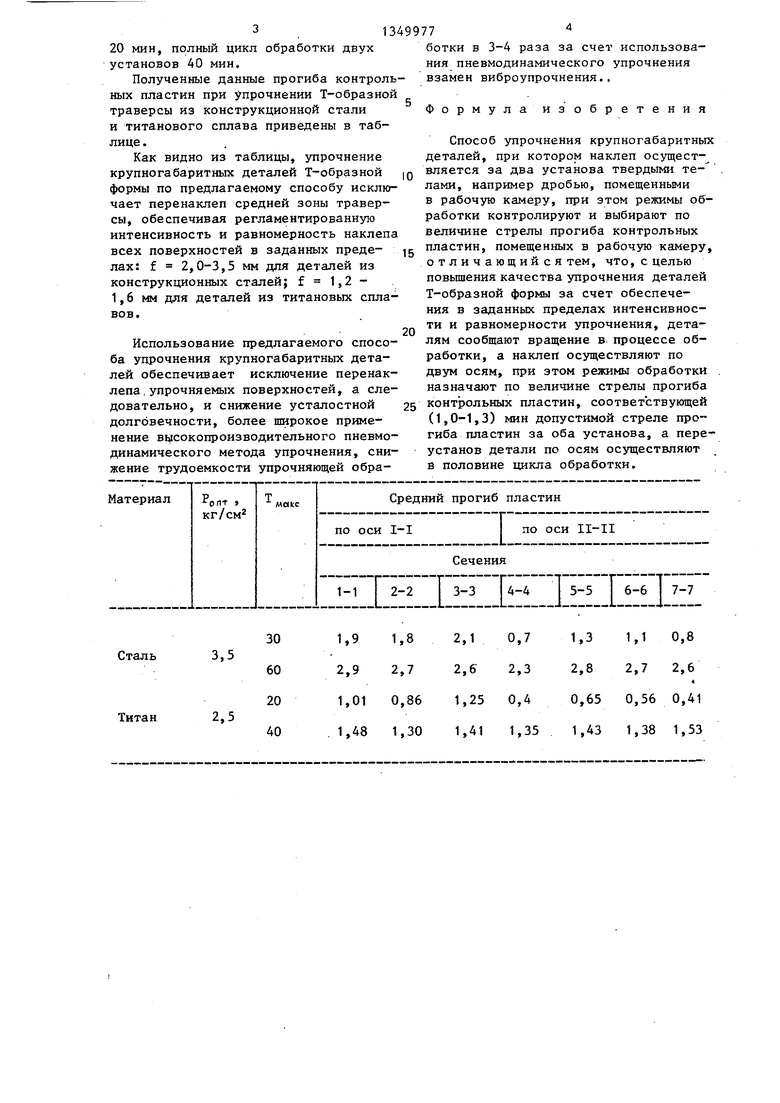

Полученные данные прогиба контрольных пластин при упрочнении Т-образной траверсы из конструкционной стали и титанового сплава приведены в таблице .

Как видно из таблицы, упрочнение крупногабаритных деталей Т-образной формы по предлагаемому способу исключает перенаклеп средней зоны траверсы, обеспечивая регламентированную интенсивность и равномерность наклепа всех поверхностей в заданных преде- лах: f 2,0-3,5 мм для деталей из конструкционных сталей; f 1,2 - 1,6 мм для деталей из титановых сплавов.

Использование предлагаемого способа упрочнения крупногабаритных деталей обеспечивает исключение перенаклепа , упрочняемых поверхностей, а следовательно, и снижение усталостной долговечности, более широкое применение высокопроизводительного пневмо- динамического метода упрочнения, снижение трудоемкости упрочняющей обра

3,5

2,5

30 60 20 40

ботки в 3-4 раза за счет использования пневмодинамического упрочнения взамен виброупрочнения..

Формулаиз обретения

Способ упрочнения крупногабаритных деталей, при котором наклеп осуществляется за два установа твердыми те- лами, например дробью, помещенными в рабочую камеру, при этом режимы обработки контролируют и выбирают по величине стрелы прогиба контрольных пластин, помещенных в рабочую камеру отличающийся тем, что, с целью повыщения качества упрочнения деталей Т-образной формы за счет обеспечения в заданных пределах интенсивности и равномерности упрочнения, деталям сообщают вращение в процессе обработки, а наклеп осуществляют по двум осям, при этом режимы обработки назначают по величине стрелы прогиба контрольных пластин, соответствующей (1,0-1,3) мин допустимой стреле прогиба пластин за оба установа, а пере- установ детали по осям осуществляют и половине цикла обработки.

1,1 0,8 2,7 2,6

4

0,56 0,41 1,38 1,53

Эффективная зона распыла анил

потока дробы

Фиг.

Зонапереупро нения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| Способ контроля процесса упрочнения деталей дробью | 1988 |

|

SU1602718A1 |

| Устройство для виброударного упрочнения деталей | 1987 |

|

SU1518385A1 |

| Способ упрочнения высоконагруженных металлических деталей | 1979 |

|

SU773135A1 |

| Способ оправки деталей из листа | 1989 |

|

SU1643133A1 |

| Способ упрочняющей обработки локальных участков поверхностей деталей роторов | 2019 |

|

RU2709072C1 |

| Способ поверхностного упрочнения | 1978 |

|

SU768261A1 |

| СПОСОБ ФОРМИРОВАНИЯ СЖИМАЮЩИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ | 2019 |

|

RU2704341C1 |

Изобретение относится к упрочняющей обработке и может быть использовано при наклепе дробью, приводимой в движение потоком сжатого воздуха, жидкости или дробеметным аппаратом, крупногабаритных деталей, преимущественно Т-образной формы. Цель - повышение качества за счет равномерности упрочнения всех поверхностей крупногабаритных деталей Т-образной формы. Для этого деталь упрочняют в два установа по . Скорость потока дроби и время упрочнения назначают такими, при которых максимально возможная интенсивность наклепа за полное время упрочнения соответствует стреле прогиба контрольных пластин. Последние находятся в эффективной зоне потока дроби в пределах 1,0...1,3 минимально допустимой стрелы прогиба контрольных пластин для данного материала. Переустанов детали по второй оси производят черезполовину полного времени упрочнения. За счет использования пневмодинами- ческого упрочнения взамен виброупрочнения снижается трудоемкость упрочняющей обработки. 4 ил. 1 табл. ОО 4 СО со

мн

f puSbie npozLfffa (он/г7ро {,н&/.

ПЛ(,Ч

PiJU(iKc,So3M

§

«ч)

iincfforr

TMUH

§ремя /7рО1/неиая фиг.1

10гоъо

Время упрочнения Фиг.З

fMQKC.don

fMaKc.eo3H.P2s fMUH. доп fMaKC.So3M:P2

tMUH

8ЪО

N

Контрольные пластины

ФигЛ

Составитель С. Чукаева Редактор Н. Тупица Техред л.Сердюкова Корректор М. Максимишинец

Заказ 5219/14 Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Шашин М.Я | |||

| Оценка эффективности обработки дробью на основе обобщенных параметров | |||

| Л., 1966, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-11-07—Публикация

1985-07-22—Подача