1

Изобретение относится к химической технологии и может быть использовано при приведении адсорбционных процессов с участием твердых сорбентов.

Целью изобретения является повьше- ние адсорбционной способности и износоустойчивости угля.

Пример 1, На 500 г угля марки СКТ-2 с размером цилиндрических гранул 2-А мм наносят защитную оболочку путем распыления в течение 10 мин гидрогеля алюмосиликата натрия, состоящего из 90% воды и 10% алюмосиликата натрия ГлХ Оз 21Si07j( За это время распыляется 500 г гидрогеляо После мокрой обработки гранул слабым (0,1 н ).раствором сульфата алюминия в течение 12 ч и промыв1си водой в течение 24 ч при , гранулы сушат 2 ч при температуре 370 К После этог в течение 20 мин обрабатывают 20%- ным раствором серной кислотыо После промывки гранулы прокаливают в атмосфере азота, медленно повьшая темпера- туру ДО 900 К, Длительность прокалки при этой температуре - 1 ч„ Время распьшения гидрогеля на гранулы 10 мин. Толщина оболочки после термооб- работки, измеренная методом срезов, составляет 0,05 мм, что соответствует 0,025 диаметра гранулы Поромет- рический анализ показывает, что средний радиус пор алюмосиликатной оболочки 820 А. Прочность гранулы с оболочкой на истирание в условиях кипящего слоя составляет 1,4% в сутки,

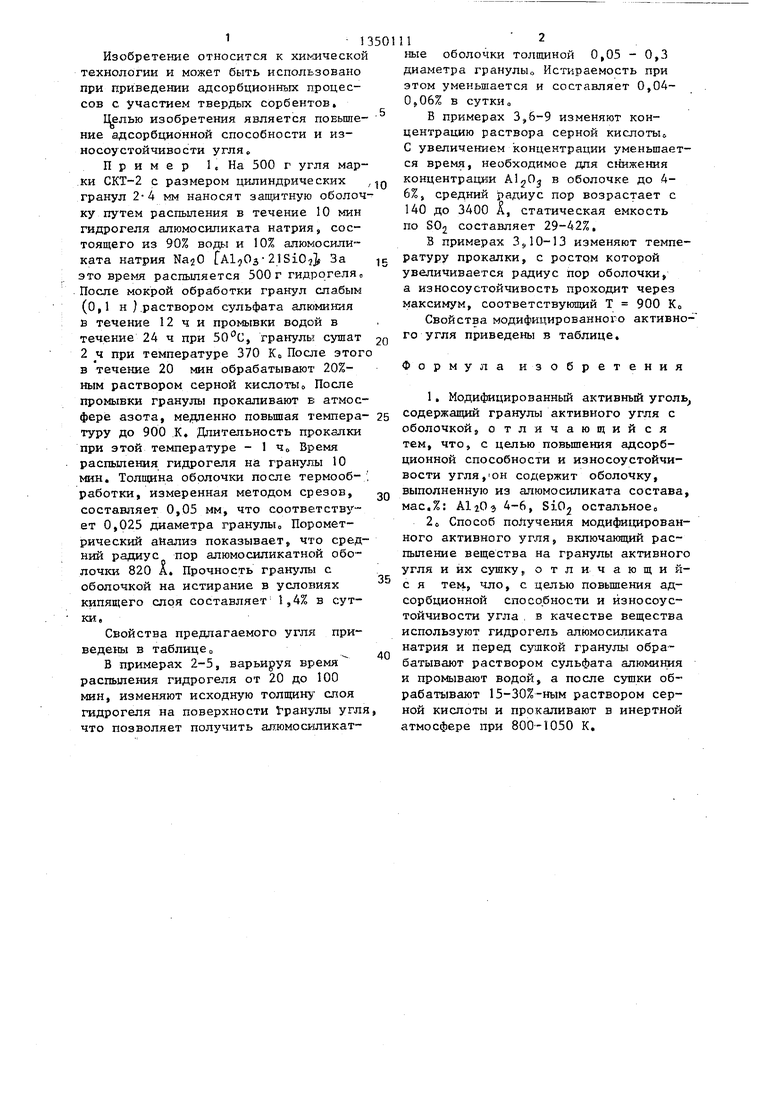

Свойства предлагаемого угля приведены в таблице о

В примерах 2-5, варьируя время распьшения гидрогеля от 20 до 100 мин, изменяют исходную толщину слоя гидрогеля на поверхности Гранулы угля что позволяет получить алюмосиликат

10

15

20

о 25, ,

30

35

40

И . 2

ные оболочки толщиной 0,05 - 0,3

диаметра гранулыо Истираемость при этом уменьшается и составляет 0,04- 0,06% в сутки о

В примерах 3,6-9 изменяют концентрацию раствора серной кислоты С увеличением концентрации уменьшается время, необходимое дпя снижения концентрации в оболочке до 4- 6%, средний радиус пор возрастает с 140 до 3400 А, статическая емкость по S02 составляет 29-42%,

В примерах 3;,10-13 изменяют температуру прокалки, с ростом которой увеличивается радиус пор оболочки, а износоустойчивость проходит через максимум, соответствующий Т 900 Ко

Свойства модифицированного активно- го угля приведены в таблице,

Формула изобретения

1, Модифицированньш активньй yгoль содержащий гранулы активного угля с оболочкой, отличающийся тем, что, с целью повьшгения адсорбционной способности и износоустойчивости угля, ОН содержит оболочку, выполненную из алюмосиликата состава, мас,%: AljOs 4-6, SiOj остальное

2 о Способ получения модифицированного активного угля, включающий распыление вещества на гранулы активного угля и их сушку, отличающий- с я тем, чло, с целью повьшения адсорбционной способности и износоустойчивости угла , в качестве вещества используют гидрогель алюмосиликата натрия и перед сушкой гранулы обрабатывают раствором сульфата алюмигаяя и промывают водой, а после сушки обрабатывают 15-30%-ным раствором серной кислоты и прокаливают в инертной атмосфере при 800-1050 К,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2007 |

|

RU2336229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОУСТОЙЧИВОГО МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2007 |

|

RU2337064C1 |

| Способ получения алюмосиликатного адсорбента | 1982 |

|

SU1018706A1 |

| Способ получения сверхвысококремнеземного микросферического цеолита типа ZSM без связующего | 1988 |

|

SU1640111A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2023662C1 |

| Способ получения алюмосиликатного адсорбента | 1983 |

|

SU1151506A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

Изобретение относится к модифицированному активному углю и способу его получения и позволяет повысить адсорбционную способность и износоустойчивость угляо На гранулы активного УГЛЯ распыляют гидрогель алюмосиликата натрия, обрабатывают их раствором сульфата алюминия, про- м 1вают водой, сушат, обрабатывают 15-30%-rtbiM раствором серной кислоты и прокаливают в инертной атмосфере при 800-1050 К, Получают активньй уголь с оболочкой из алюмосиликата состава, мас,%: AljOj 4-6, SiO остальное, толщиной 0,05-0,25 диаметра гранулыо 2 СоПо ф-лы, 1 табл. (Л со СП о

| Заявка Англии, № 1539735, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии, № 1465,519, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1987-11-07—Публикация

1984-01-13—Подача