I

Изобретение относится к станкостроению и предназначено для серийного и мелкосерийного производства.

Известно составное основание автоматической линии, состоящее из отдельных корпусов, жестко соединенных между собой штифтами, и позволяющее удалять один или несколько корпусов из середины линии без осевого смещения оставщихся. Корпуса выставляются на полу винтовыми опорами 1.

Однако применение такого основания для монтажа на него станков с устройствами ЧПУ автоматизированного участка представляется нецелесообразным, так как будет излищне увеличена высота оборудования над уровнем пола, само основание потребуется выполнять очень массивным, при этом вибрация будет передаваться от работающего оборудования на устройство ЧПУ и от устройства перегрузки обрабатываемых деталей между станком и складом - на станок. Удаление одного из корпусов основания разрывает кинематическую связь и приводит к остановке всей линии.

Наиболее близким к предлагаемому по технической сущности является автоматизированный участок для серийного и мелкосерийного производства, содержащий транспортно-накопительную систему (ТНС) из отдельных секций и размещенных вдоль нее отдельных управляемых централизованно от ЭВМ станочных секций, каждая из которых включает металлорежущий станок с ЧПУ, устройство перегрузки обрабатываемых деталей между ТНС и станком, устройство удаления стружки и пульт управления ТНС 2.

Однако при монтаже такого участка каждую единицу оборудования, входящего в секtoцию, необходимо отдельно устанавливать на полу в определенном относительном положении, прокладывать коммуникации, связывающие внутрисекционное оборудование между собой и с оборудованием вне секции, для чего эти коммуникации надо подвешивать

15 или укладывать в выполненные в фундаменте здания крытые транщеи. Это усложняет монтаж и перекомпоновку станочных секций.

Цель изобретения - упрощение монтажа и перекомпоновки станочных секций.

Цель достигается тем, что секции ТНС

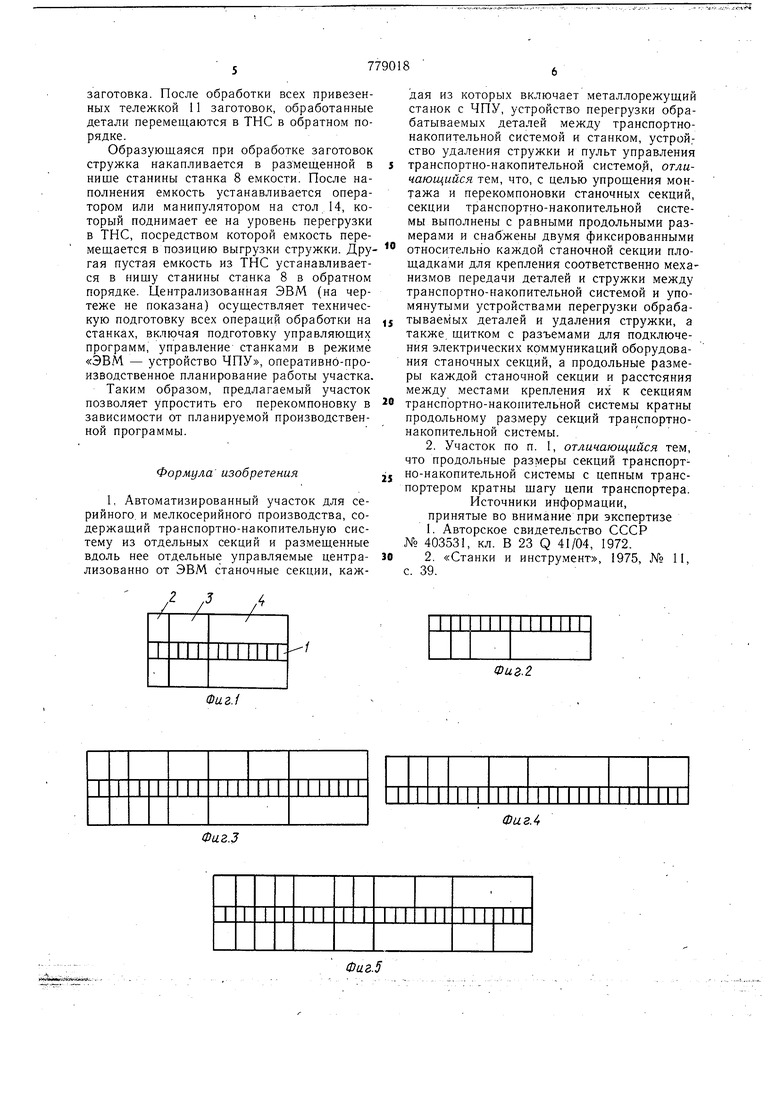

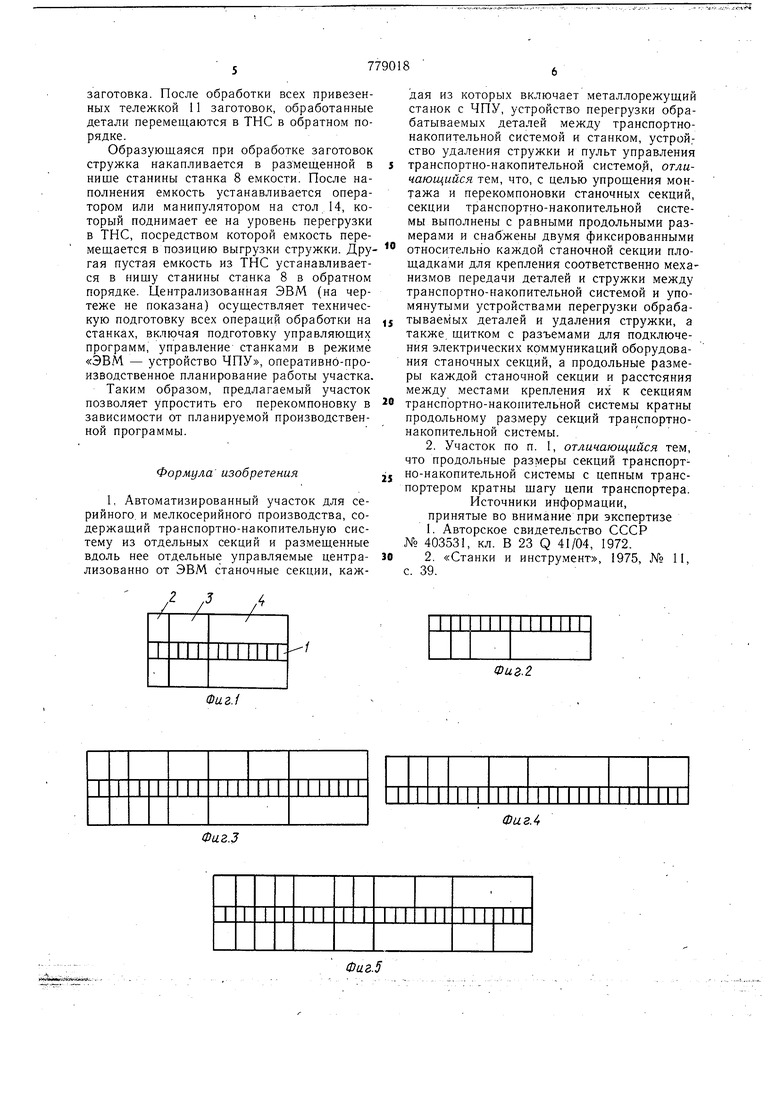

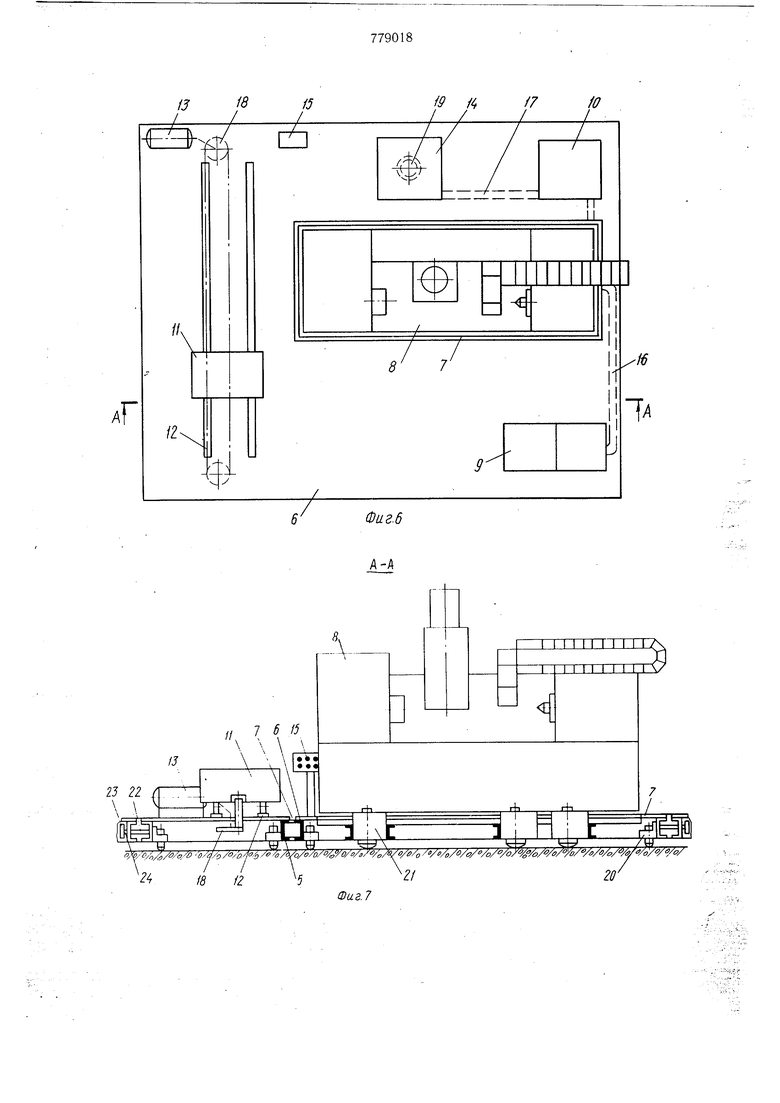

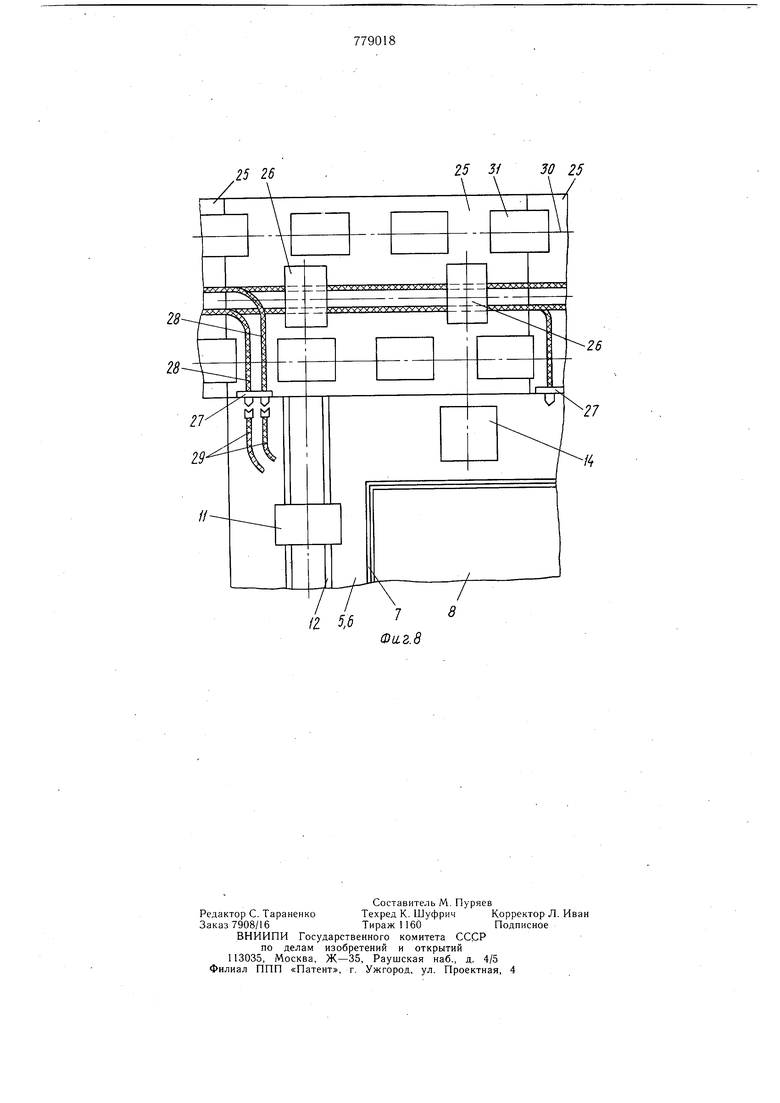

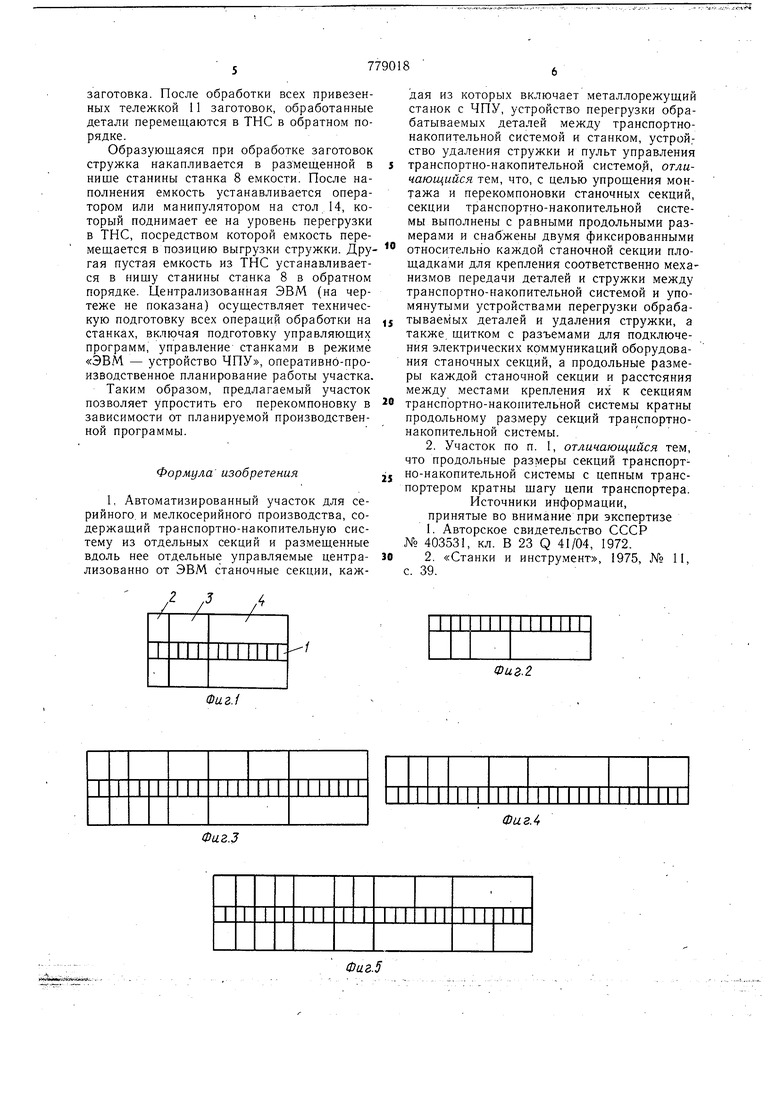

20 выполнены с равными продольными размерами и снабжены двумя фиксированными относительно каждой станочной секции площадками для крепления соответственно механизмов передачи деталей и стружки между ТНС и упомянутыми устройствами перегрузки обрабатываемых деталей и удаления стружки, а также щитком с разъемами для подключения элект-рических коммуникаций станочных секций, а продольные размеры каждой станочной секции и расстояния между местами крепления их к секциям ТНС кратны продольному размеру секций ТНС. Продольные размеры секций ТНС с цепным транспортером кратны шагу цепи транспортера. На фиг. 1-5 представлены схемы различных компоновок участка; на фиг.- 6 - токарная секция участка, вид сверху; на фиг. 7 - продольный разрез А-А на фиг. 6; на фиг. 8 - стыковка станочной секции с ТНС. Участок состоит из ТНС, составленной из секций I, и примыкающих с одной или двух сторон к ТНС станочных секций 2-4, например токарной, фрезерной и щлифовальной. Каждая станочная секция имеет раму 5 с настилом 6, в котором выполнен проем 7, через который на полу смонтирован металлорежущий станок 8 с зазором по отношению к раме 5. На настиле 6 установлены: устройство ЧПУ 9, гидростанция 10, перегрузочное устройство, состоящее из тележки 11, рельсового пути 12 и электропривода 13 с редуктором, стол 14 для подъема емкости со стружкой (на чертеже не показаны) пульт 15 управления ТНС. Под настилом 6 размещены электрокабели 16 связи станка 8 с устройство.м ЧПУ 9, трубопроводы 17 от гидростанции 10 к станку 8 и столу 14, цепная передача 18 от редуктора электропривода 13 к тележке 11, гидроцилиндр 19 подъема стола 14, снабженные разъемами электрокабели питания электродвигателей, привод 13 станка 8, гидростанции 10, а также электрокабели связи устройства ЧПУ 9 с центральной ЭВМ (электрокабели питания и связи на чертеже не показаны). Рама 5 выполнена в виде сборно-сварной металлоконструкции и снабжена винтовыми опорами 20. Станок 8 также снабжен винтовыми опорами 21. Продольный габаритный размер рамы 5 кратен продольному габаритному размеру секции I ТНС. Например, станочным секциям 2-4, соответствуют по длине две, четыре и восемь секций 1 ТНС. В зависимости от планируемой производственнои программы расчитывают количество типоразмеров необходимых Станков, исходя из чего определяется и количество соответствующих типов станочных секций, определяют порядок расположения последних относительно ТНС, длину ТНС и соответственно количество ее секций. Монтируют ТНС, соединяя между собой ее секции 1, и устанавливают на раму определенную часть ТНС. Затем устанавливают рамы 5 станочных секций со смонтированной на этих рамах частью вспомогательного оборудования и коммуникациями, выставляют рамы 5 С-помощью опор 20 и соединяют эти рамы с ТНС и между собой болтами 22 с гайками 23 через виброизолирующие прокладки 24. Рамы 25 секций 1 ТНС имеют одинаковые продольные габаритные размеры. Каждая такая рама содержит две площадки 26, на которых устанавливаются соответственно механизм передачи деталей (на чертеже не показан) между ТНС и устройством перегрузки, например тележкой II, и механизм передачи стружки (на чертеже не показан) от устройства ее удаления, например стола 14, в ТНС. Кроме того, на раме 25 имеется щиток 27 с электрическими разъемами, к которому проходят электрокабели 28, идущие от питающей электросети и ЭВМ. Каждая рама 5 станочной секции стыкуется с несколькими рамами 25, причем продольные габаритные размеры рам 5 каждой станочной секции и расстояния между местами крепления их к рамам 25 (в частности отверстиями под болты 22) кратны продольному габаритному размеру рамы 25. Это позволяет каким угодно способом переставлять рамы 5 станочных секций по длине ТНС, стыкуя их с соответствующими рама.ми 25. После стыковки рамы 25 станочной секции с какой-либо рамой 25 секции ТНС на площадки 26 устанавливаются указанные механизмы и производится с помощью кабелей с разъемами 29 подключение электрооборудования станочной секции к центральному электропитанию и управлению. В частном случае ТНС может быть выполнена в виде цепного тележечного транспортера, состоящего из цепи 30 и тележек 31. В этом случае продольный габаритный размер рамы 25 секции ТНС кратен щагу цепи. Станки устанавливают в проемы станочных секций с зазором, выставляют их с помощью опор 21, подсоединяют к коммуникациям. Монтируют остальную часть вспомогательного оборудования. Участок работает следующим образом. Оператор из станочной секции с пульта 15 вызывает необходимые для обработки на станке 8 заготовки из ТНС. Заготовки, например, находящиеся в таре, останавливаются напротив тележки 11 и перегружаются в нее оператором или манипулятором. Оператор с пульта 15 направляет тележку 11 к станку 8. Тележка 11 останавливается у станка 8. Заготовка перегружается из тележки 11 на станок 8 оператором или манипулятором. Происходит обработка заготовки на станке 8 с помощью устройства ЧПУ 9. Затем обработанная деталь перегружается со станка 8 на тележку 11, а на станок 8 устанавливается для обработки следующая заготовка. После обработки всех привезенных тележкой 11 заготовок, обработанные детали перемещаются в ТНС в обратном порядке. Образующаяся при обработке заготовок стружка накапливается в размещенной в нише станины станка 8 емкости. После наполнения емкость устанавливается оператором или манипулятором на стол 14, который поднимает ее на уровень перегрузки в ТНС, посредством которой емкость перемещается в позицию выгрузки стружки. Дру гая пустая емкость из ТНС устанавливается в нишу станины станка 8 в обратном порядке. Централизованная ЭВМ (на чертеже не показана) осуществляет техническую подготовку всех операций обработки на станках, включая подготовку управляющих программ, управление станками в режиме «ЭВМ - устройство ЧПУ, оперативно-производственное планирование работы участка. Таким образом, предлагаемый участок позволяет упростить его перекомпоновку в зависимости от планируемой производственной программы. Формула изобретения 1, Автоматизированный участок для серийного, и мелкосерийного производства, содержащий транспортно-накопительную систему из отдельных секций и размещенные вдоль нее отдельные управляемые централизованно от ЭВМ станочные секции, каждая из которых включает металлорежущий станок с ЧПУ, устройство перегрузки обрабатываемых деталей между транспортнонакопительной системой и станком, устрой,ство удаления стружки и пульт управления транспортно-накопительной системой, отличающийся тем, что, с целью упрощения монтажа и перекомпоновки станочных секций, секции транспортно-накопительной системы выполнены с равными продольными размерами и снабжены двумя фиксированными относительно каждой станочной секции площадками для крепления соответственно механизмов передачи деталей и стружки между транспортно-накопительной системой и упомянутыми устройствами перегрузки обрабатываемых деталей и удаления стружки, а также, щитком с разъемами для подключения электрических коммуникаций оборудования станочных секций, а продольные размеры каждой станочной секции и расстояния между местами крепления их к секциям транспортно-накопительной системы кратны продольному размеру секций транспортнонакопительной системы. 2. Участок по п. 1, отличающийся тем, что продольные размеры секций транспортно-накопительной системы с цепным транспортером кратны шагу цепи транспортера. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 403531, кл. В 23 Q 41/04, 1972. 2.«Станки и инструмент, 1975, № И, с. 39.

/o/a/ /f/O O/d/o / /e/j°/3 /f/a/b/o/o/O/Vj/O/a/a/ /o/ yff o / /о/°/е//о/°/о/%Уо//У/7о/ /а/ о/Щ Уо// /с /

4// // 5 120

25 26

/L

25 J/ 30 25

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкое автоматизированное производство | 1985 |

|

SU1351747A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Автоматизированный участок | 1983 |

|

SU1183351A1 |

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Автоматизированный участок механической обработки деталей | 1984 |

|

SU1238946A2 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА | 2012 |

|

RU2510320C2 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Поточная линия | 1981 |

|

SU959983A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

Авторы

Даты

1980-11-15—Публикация

1978-06-08—Подача