Изобретение относится к автоматизации транспортных операций при обработке и сборке полупроводниковых приборов в приспособлениях-спутниках.

Цель изобретения - упрош,ение конструкции транспортного устройства путем обеспечения возможности использования части направляющих роликов основных тран- спортер(ов в качестве исполнительных элементов механизмов фиксации спутников.

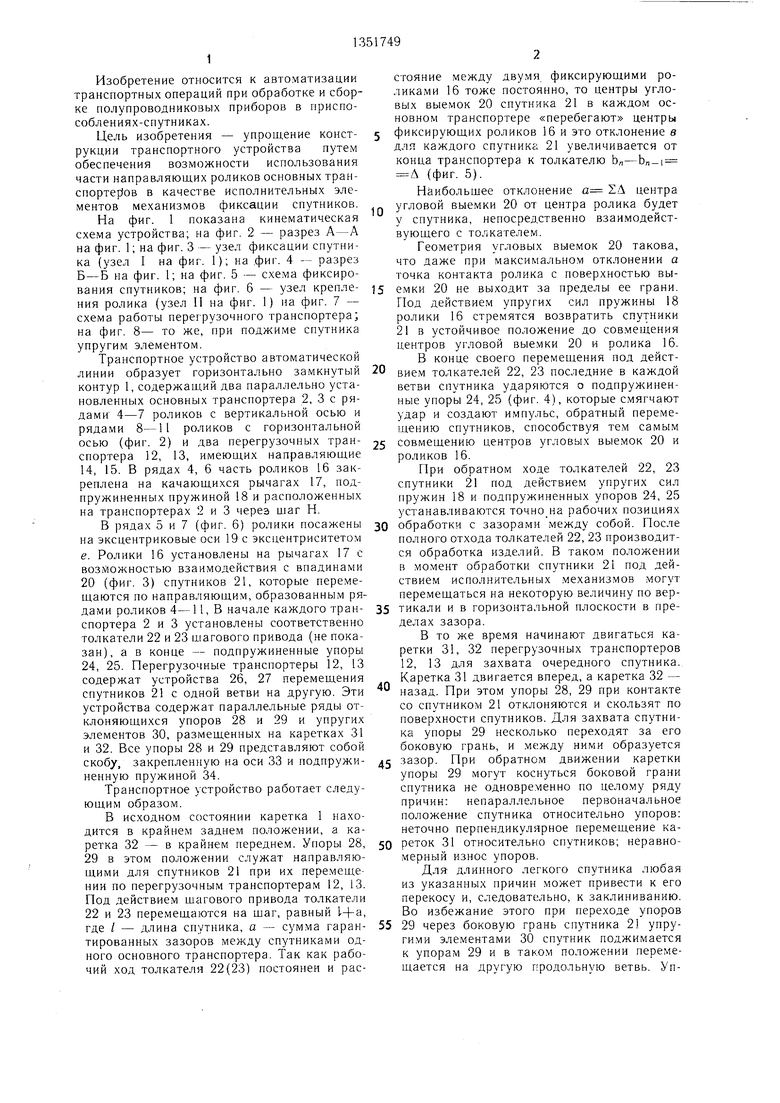

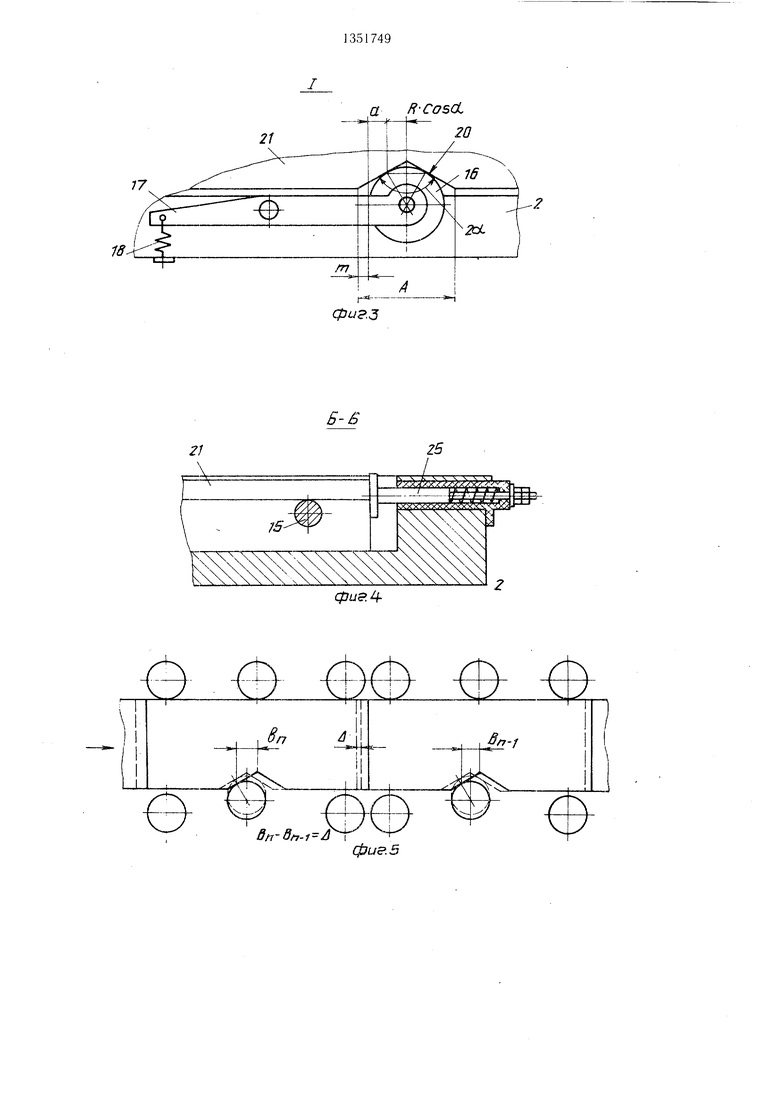

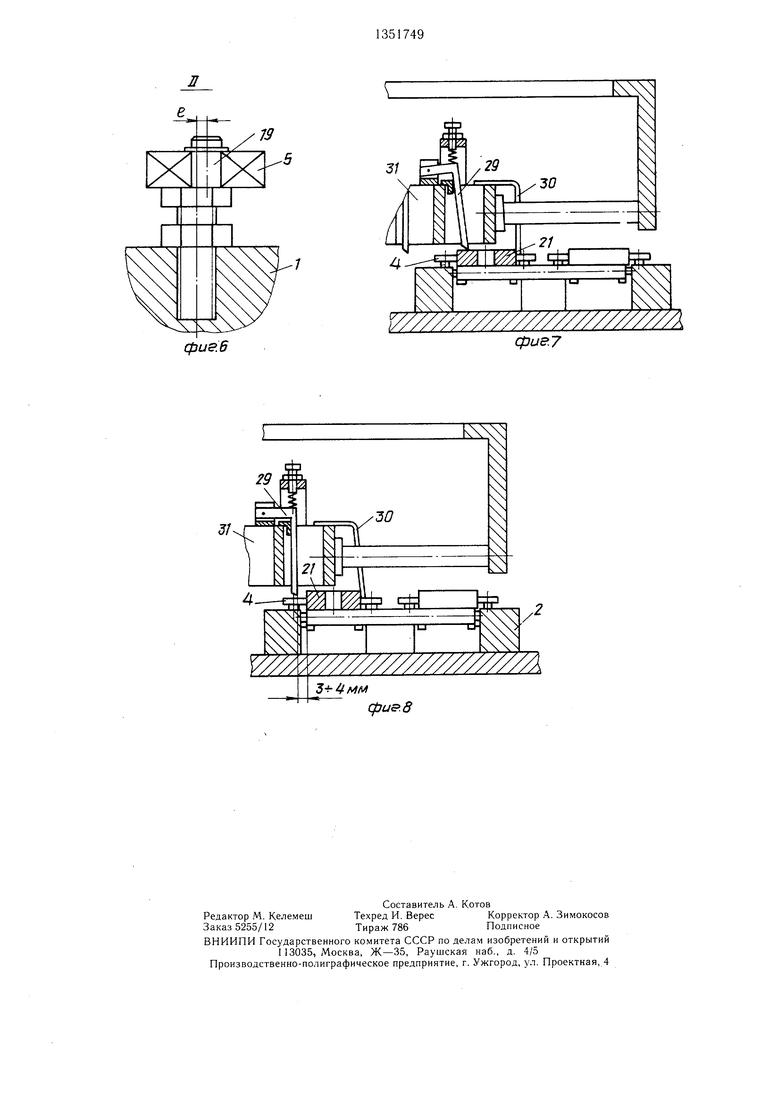

На фиг. 1 показана кинематическая схема устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел фиксации спутника (узел I на фиг. 1); на .фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - схема фиксирования спутников; на фиг. 6 - узел крепления ролика (узел П на фиг. 1) па фиг. 7 - схема работы перегрузочного транспортера; на фиг. 8- то же, при поджиме спутника упругим элементом.

Транспортное устройство автоматической линии образует горизонтально замкнутый контур 1, содержащий два параллельно установленных основных транспортера 2, 3 с рядами 4-7 роликов с вертикальной осью и рядами 8-11 роликов с горизонтальной осью (фиг. 2) и два перегрузочных транспортера 12, 13, имеющих направляющие 14, 15. В рядах 4, 6 часть роликов 16 закреплена на качающихся рычагах 17, подпружиненных пружиной 18 и расположенных на транспортерах 2 и 3 через таг Н.

В рядах 5 и 7 (фиг. 6) ролики посажены на эксцентриковые оси 19 с эксцентриситетом е. Ролики 16 установлены на рычагах 17 с возможностью взаимодействия с впадинами 20 (фиг. 3) спутников 21, которые перемещаются по направляющим, образованным рястояние между двумя фиксирующими роликами 16 тоже постоянно, то центры угловых выемок 20 спутника 21 в каждом основном транспортере «перебегают центры 5 фиксирующих роликов 16 и это отклонение s для каждого спутника 21 увеличивается от конца транспортера к толкателю Ь„-bn-i Л (фиг. 5).

Наибольщее отклонение а 2Д центра

.д угловой выемки 20 от центра ролика будет у спутника, непосредственно взаимодействующего с толкателем.

Геометрия угловых выемок 20 такова, что даже при максимальном отклонении а точка контакта ролика с поверхностью вы15 емки 20 не выходит за пределы ее грани. Под действием упругих сил пружины 18 ролики 16 стремятся возвратить спутники 21 в устойчивое положение до сов.мещения центров угловой выемки 20 и ролика 16. В конце своего перемещения под дейст20 вием толкателей 22, 23 последние в каждой ветви спутника ударяются о подпружиненные упоры 24, 25 (фиг. 4), которые смягчают удар и создают импульс, обратный перемещению спутников, способствуя тем самым

25 совмещению центров угловых выемок 20 и роликов 16.

При обратном ходе толкателей 22, 23 спутники 21 под действием упругих сил пружин 18 и подпружиненных упоров 24, 25 устанавливаются точно на рабочих позициях

30 обработки с зазорами между собой. После полного отхода толкателей 22, 23 производится обработка изделий. В таком положении в момент обработки спутники 21 под действием исполнительных .механизмов могут перемещаться на некоторую величину по вердами роликов 4-11, В начале каждого тран- 35 тикали и в горизонтальной плоскости в преспортера 2 и 3 установлены соответственно толкатели 22 и 23 шагового привода (не показан), а в конце - подпружиненные упоры 24, 25. Перегрузочные транспортеры 12, 13 содержат устройства 26, 27 перемещения спутников 2 с одной ветви на другую. Эти устройства содержат параллельные ряды отклоняющихся упоров 28 и 29 и упругих элементов 30, размещенных на каретках 31 и 32. Все упоры 28 и 29 представляют собой

40

делах зазора.

В то же время начинают двигаться каретки 31, 32 перегрузочных транспортеров 12, 13 для захвата очередного спутника. Каретка 31 двигается вперед, а каретка 32 - назад. При этом упоры 28, 29 при контакте со спутником 21 отклоняются и скользят по поверхности спутников. Для захвата спутника упоры 29 несколько переходят за его боковую грань, и между ними образуется

скобу, закрепленную на оси 33 и подпружи- д5 зазор. При обратном движении каретки ненную пружиной 34.

Транспортное устройство работает следующим образом.

В исходном состоянии каретка 1 находится в крайнем заднем положении, а каретка 32 - в крайнем переднем. Упоры 28, 29 в этом положении служат направляющими для спутников 21 при их перемещении по перегрузочным транспортерам 12, 13. Под действием щагового привода толкатели 22 и 23 перемещаются на щаг, равный 1+а, где / - длина спутника, а - сумма гарантированных зазоров между спутниками одного основного транспортера. Так как рабочий ход толкателя 22(23) постоянен и расупоры 29 могут коснуться боковой грани спутника не одновременно по целому ряду причин: непараллельное первоначальное положение спутника относительно упоров: неточно перпендикул;1рное пере.мещение ка- 50 реток 31 относительно спутников; неравномерный износ упоров.

Для длинного легкого спутника любая из указанных причин может привести к его перекосу и, следовательно, к заклиниванию. Во избежание этого при переходе упоров 29 через боковую грань спутника 2 упругими элементами 30 спутник поджимается к упорам 29 и в таком положении перемещается на другую гфодольную ветвь. Уп55

стояние между двумя фиксирующими роликами 16 тоже постоянно, то центры угловых выемок 20 спутника 21 в каждом основном транспортере «перебегают центры фиксирующих роликов 16 и это отклонение s для каждого спутника 21 увеличивается от конца транспортера к толкателю Ь„-bn-i Л (фиг. 5).

Наибольщее отклонение а 2Д центра

д угловой выемки 20 от центра ролика будет у спутника, непосредственно взаимодействующего с толкателем.

Геометрия угловых выемок 20 такова, что даже при максимальном отклонении а точка контакта ролика с поверхностью вы5 емки 20 не выходит за пределы ее грани. Под действием упругих сил пружины 18 ролики 16 стремятся возвратить спутники 21 в устойчивое положение до сов.мещения центров угловой выемки 20 и ролика 16. В конце своего перемещения под дейст0 вием толкателей 22, 23 последние в каждой ветви спутника ударяются о подпружиненные упоры 24, 25 (фиг. 4), которые смягчают удар и создают импульс, обратный перемещению спутников, способствуя тем самым

5 совмещению центров угловых выемок 20 и роликов 16.

При обратном ходе толкателей 22, 23 спутники 21 под действием упругих сил пружин 18 и подпружиненных упоров 24, 25 устанавливаются точно на рабочих позициях

0 обработки с зазорами между собой. После полного отхода толкателей 22, 23 производится обработка изделий. В таком положении в момент обработки спутники 21 под действием исполнительных .механизмов могут перемещаться на некоторую величину по вер0

делах зазора.

В то же время начинают двигаться каретки 31, 32 перегрузочных транспортеров 12, 13 для захвата очередного спутника. Каретка 31 двигается вперед, а каретка 32 - назад. При этом упоры 28, 29 при контакте со спутником 21 отклоняются и скользят по поверхности спутников. Для захвата спутника упоры 29 несколько переходят за его боковую грань, и между ними образуется

зазор. При обратном движении каретки

упоры 29 могут коснуться боковой грани спутника не одновременно по целому ряду причин: непараллельное первоначальное положение спутника относительно упоров: неточно перпендикул;1рное пере.мещение ка- реток 31 относительно спутников; неравномерный износ упоров.

Для длинного легкого спутника любая из указанных причин может привести к его перекосу и, следовательно, к заклиниванию. Во избежание этого при переходе упоров 29 через боковую грань спутника 2 упругими элементами 30 спутник поджимается к упорам 29 и в таком положении перемещается на другую гфодольную ветвь. Уп

ругие элементы 30 устройств 26, 2/ перемещения спутников 21 (фиг. 2) выполнены из пружинной бронзы или стали толш,иной 0,4-0,5 мм и установлены таким образом, что могут отклоняться от среднего положения как в одну, так и в другую сторону. При холостом ходе каретки 31, 32 устройства 26, 27 для захвата очередного спутника, упоры 29 должны перебежать из спутника на 3-4 мм, чтобы установиться из наклонного положения в вертикальное (рабочее) т.е. захватить спутник. При этом элементы 30 упираются в боковую грань спутника и за счет своих упругих свойств отклоняются. Противоположная грань спутника в это время упирается в неподвижные ролики. В начале рабочего хода каретки 31, 32 перемещаются вперед, упоры 29, выбрав зазор 3-4 мм, упираются в боковую грань спутника, а элементы 30 возвращаются в свое среднее положение, слегка поджимая спутник к упорам 29. После окончания по- перечной подачи и времени обработки изделий заканчивается полный цикл работы транспортного устройства.

Формула изобретения

1. Транспортное устройство автоматической линии, содержащее два параллельно установленных основных транспортера спутников с нап-равляющими спутников и механизмом их фиксации на рабочих позициях, два перегрузочных транспортера, соединяющих основные, механиз.мы. перемещения спутников на основных и перегрузочных транспортерах, отличающееся тем, что, с целью упрощения конструкции, направляющие каждого основного транспортера вы- полнены в виде двух параллельно распоА

0

5

0 5

ложенных рядов ро,1иков с вертикальной осью вращения, приче.м механизм перемещения спутников на основных транспортерах выполнен в виде толкателей, установленных в начале каждого транспортера, а механизм фиксации спутников на рабочих позициях выполнен в виде подпружиненных упоров, размещенных в конце каждого основного транспортера оппозитно толкателям, и двуплечих рычагов, расположенных у рабочих позиций, при этом одно плечо каждого рычага подпружинено, а на другом плече расположен ролик одного из двух рядов направляюц-1их роликов, причем на спутниках выполнены угловые выемки, размещенные с возможностью взаимодействия своими стенками при фиксации спутников с направляющими роликами, установленными на двуплечих рычагах.

2.Устройство по п. 1, отличающееся тем, что щирина А угловых выемок равна

А 2(/ cosa+ a + m), где R - радиус роликов; 2а - угол выемки;

а -сумма зазоров между спутниками, расположенными на рабочих позициях одного из основных транспортеров;

т -коэффициент, учитывающий погрещ- ности сборки.

3.Устройство по п. 1, отличающееся тем, что механизм перемещения спутников на каждом из перегрузочных транспортеров выполнен в виде каретки с установленны.ми на последней поперечно направлению ее перемещения рядами упругих элементов и подпружиненных упоров-толкателей с возможностью захвата спутника с двух сторон при перемещении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Скороморозильный аппарат для упакованных пищевых продуктов на поддонах | 1985 |

|

SU1330427A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для подготовки радиоэлементов к монтажу | 1985 |

|

SU1314489A1 |

| Автооператор | 1986 |

|

SU1364430A1 |

| Транспортное устройство | 1990 |

|

SU1738603A1 |

| Автоматическая линия для упаковывания ампул | 1987 |

|

SU1521663A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU86115A2 |

Изобретение относится к автоматизации транспортных операций при обработке и сборке полупроводниковых приборов в приспособлениях-спутниках. Цель изобретения - упрощение конструкции устройства за счет того, что направляющие основных транспортеров 2, 3 выполнены в виде рядов роликов 4-7 с вертикальной осью вращения, расположенных по обеим сторонам трасс основных транспортеров 2, 3. Механизм перемещения спутников 21 на последних выполнен в виде толкателей 22, 23, установленных в начале каждого транспортера 2, 3, а механизм фиксации спутников 21 на рабочих позициях выполнен в виде подпружиненных упоров 24, 25, размещенных в конце каждого основного транспортера 2, 3 оппозитно толкателям 22, 23, и двуплечих рычагов 17, расположенных в рабочих позициях с одной стороны основных транспортеров 2, 3. Одно плечо каждого рычага 17 подпружинено, а на втором плече расположен один из направляющих роликов 4 и на спутниках 21 выполнены угловые выемки 20, размещенные на боках последних с возможностью взаимодействия при фиксации спутников 21 с направляющими роликами 4, расположенными на двуплечих рычагах 17. 2 з.п. ил. i СЛ 50 СО СП О Сриг.-l

Т7ТУТГПТ/ тгггт

N

V

Е

31

28

Л

21

фиэ.Цфиг.5

Л

73

WZ//7/////////////////////A

фие.7

У/ /АУ////////////

cpus.8

| Черпаков Б | |||

| И | |||

| и др | |||

| Гибкие производственные системы массового и крупносерийного производства | |||

| Обзор | |||

| М.: ВНИИМАШ, 1984, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1987-11-15—Публикация

1985-08-21—Подача