Изобретение относится к области упаковки, в частности к линиям для упаковывания ампул а картонные коробки, и может быть использовано в химико-фармацевтической, пишевой и других отраслях промышленности.

Цель изобретения - повышение производительности и надежности в работе.

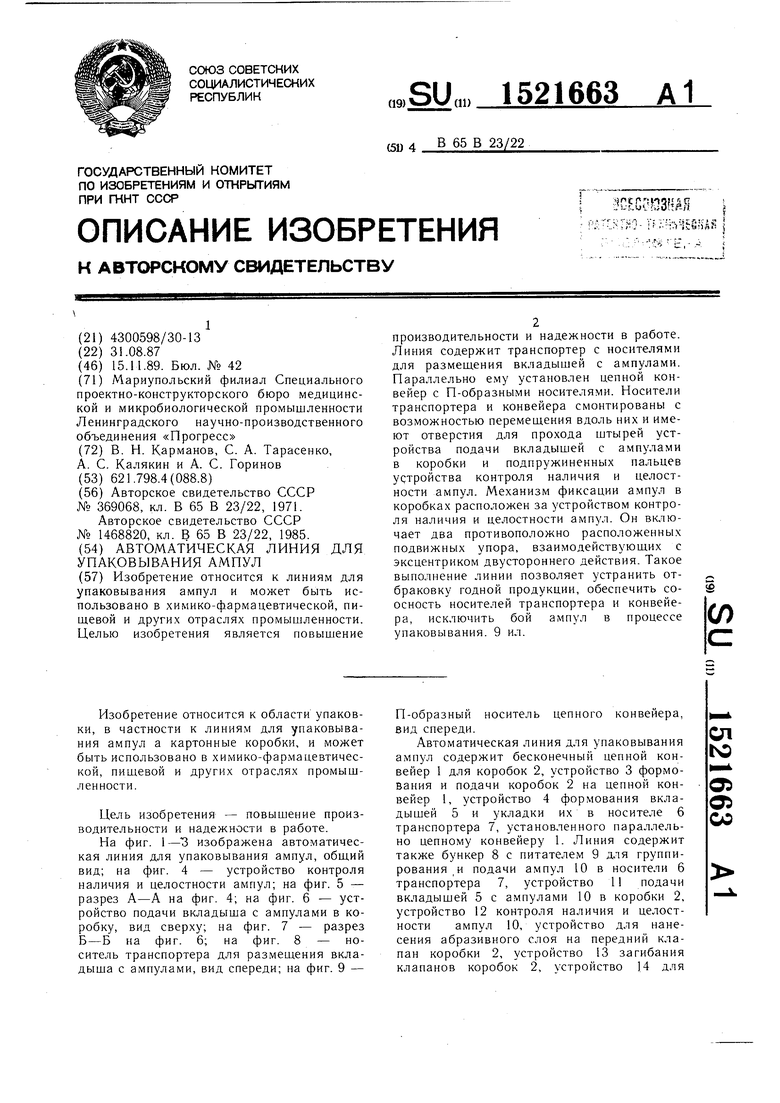

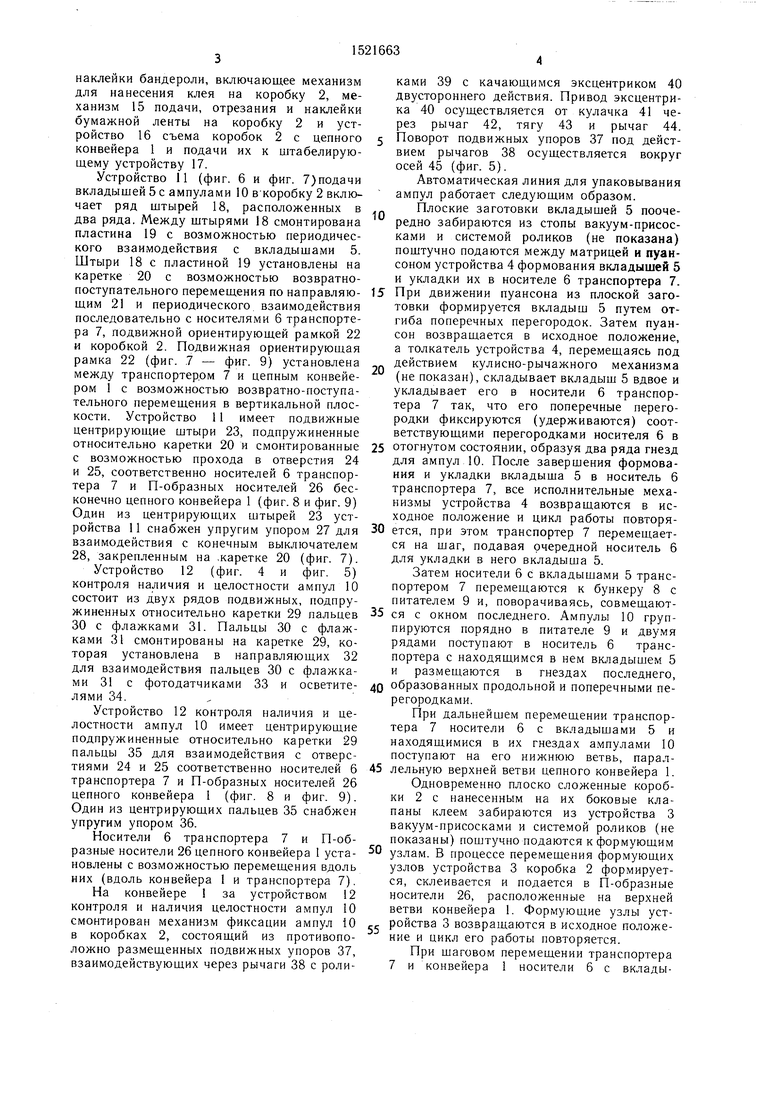

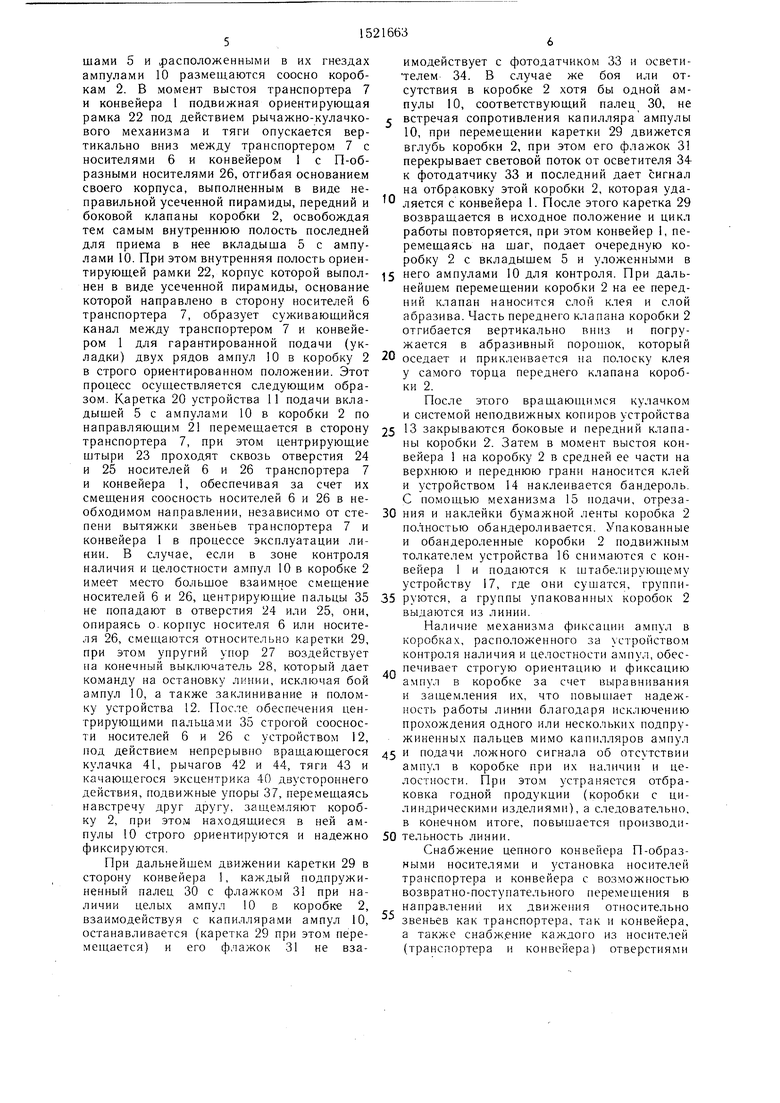

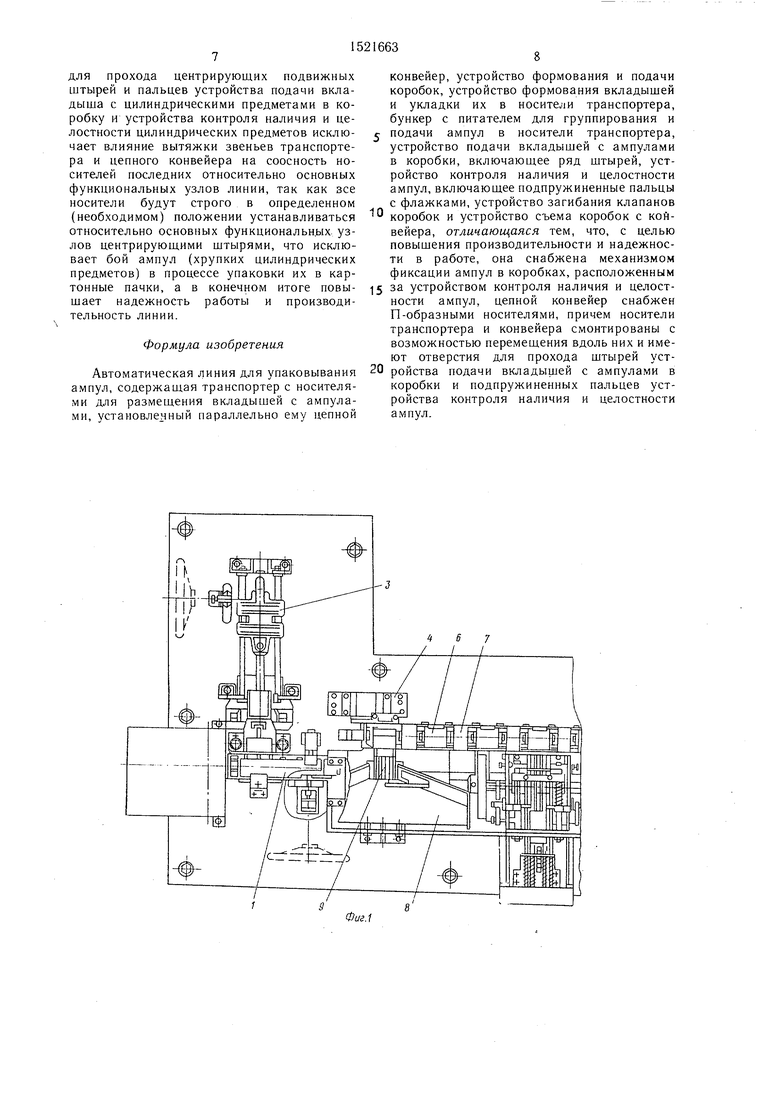

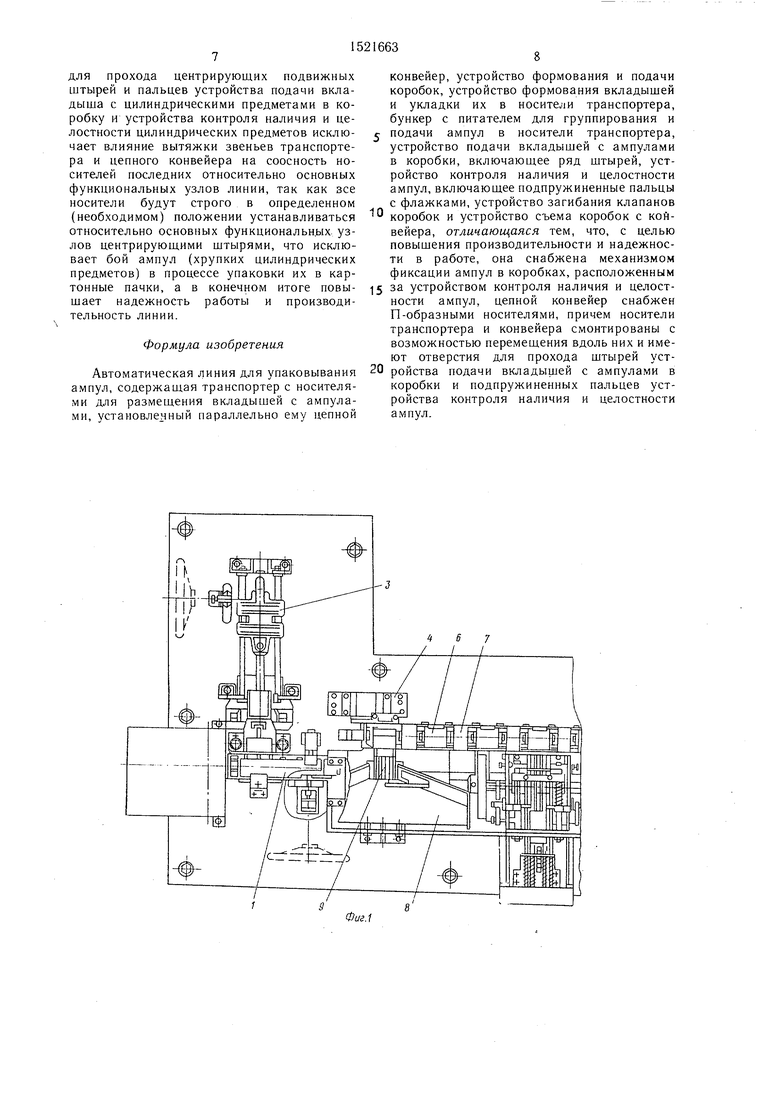

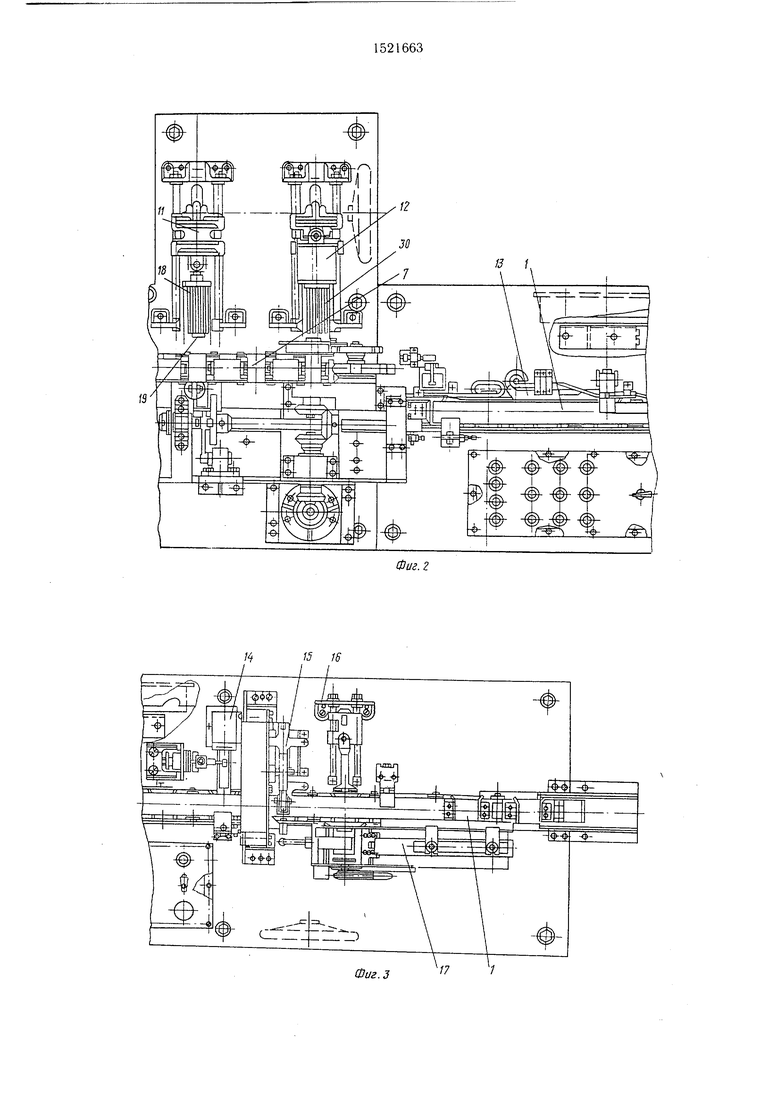

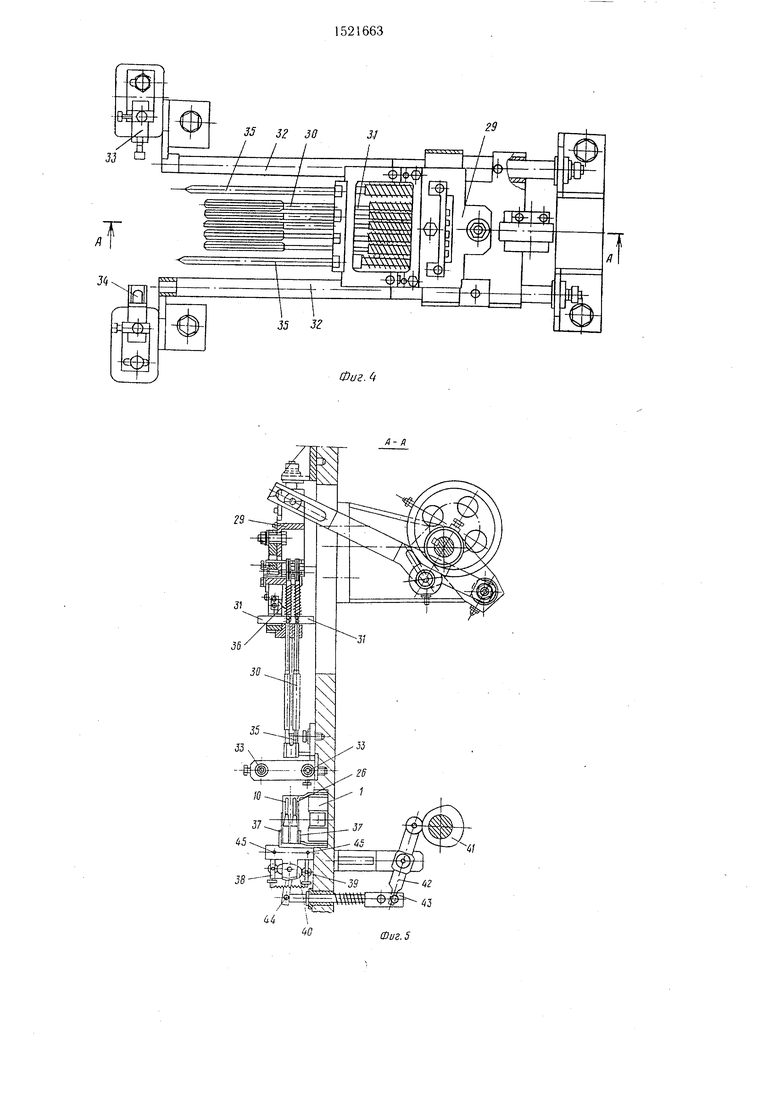

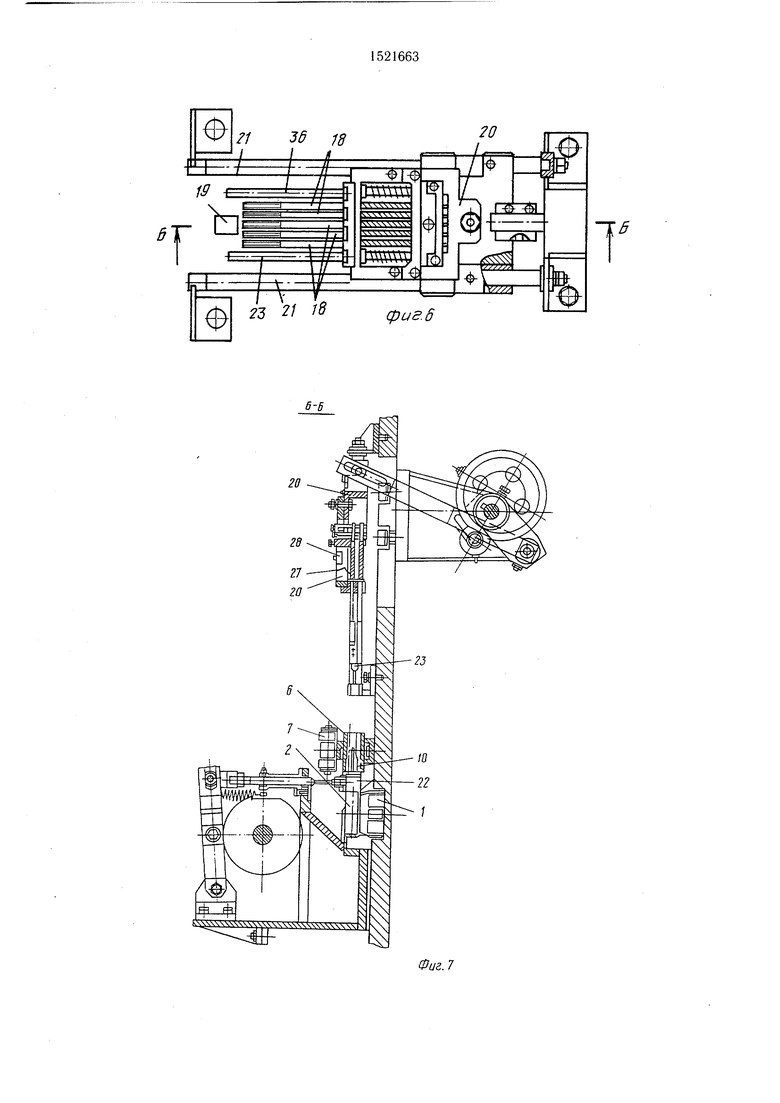

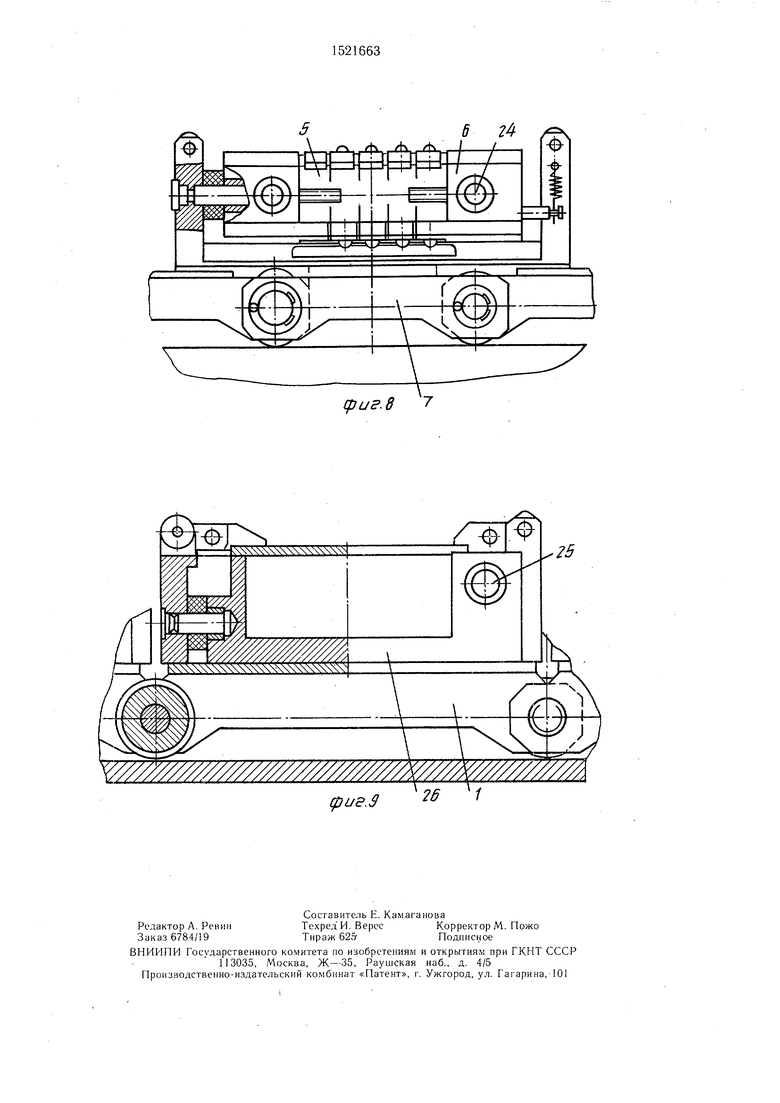

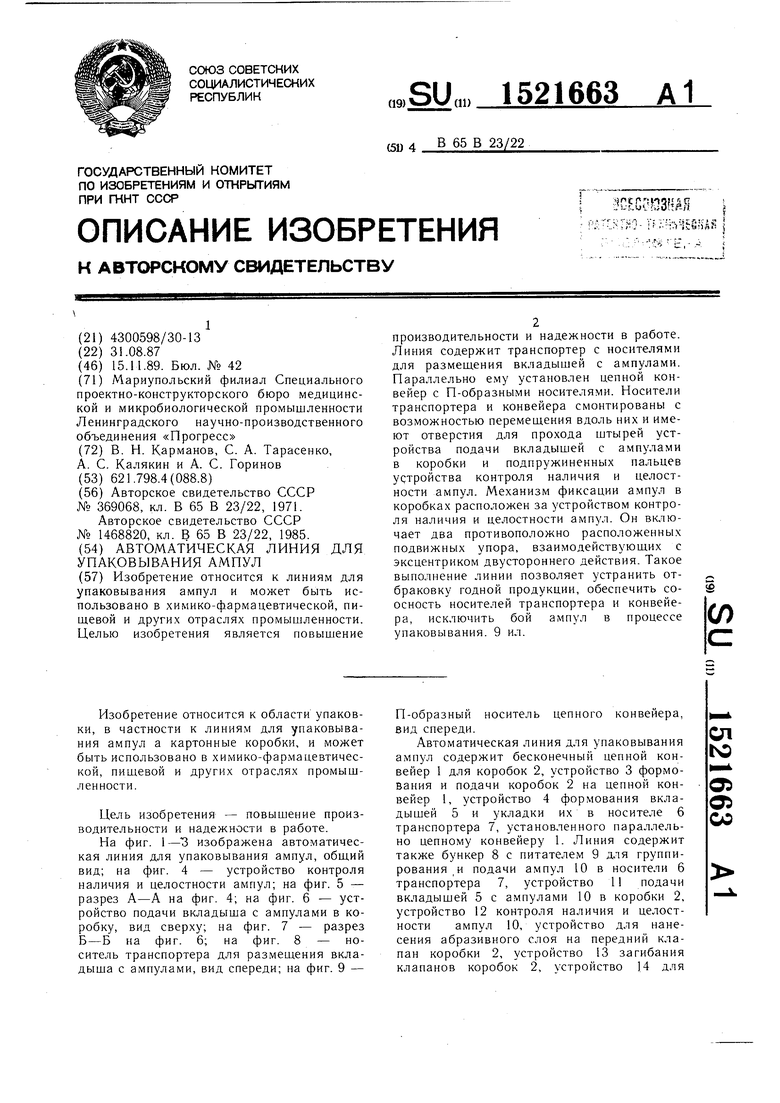

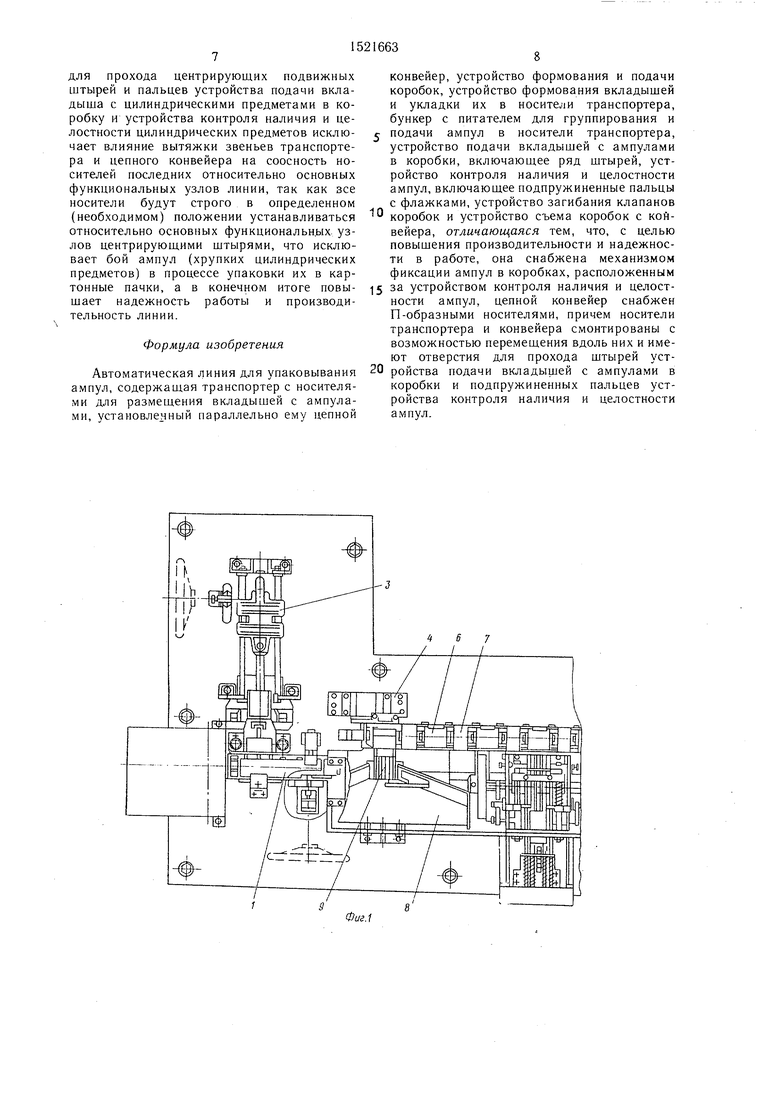

На фиг. 1-3 изображена автоматическая линия для упаковывания ампул, обш,ий вид; на фиг. 4 - устройство контроля наличия и целостности ампул; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - устройство подачи вкладыша с ампулами в коробку, вид сверху; на фиг. 7 - разрез Б-Б на фиг. 6; на фиг. 8 - носитель транспортера для размеш.ения вкладыша с ампулами, вид спереди; на фиг. 9 -

П-образный носитель цепного конвейера, вид спереди.

Автоматическая линия для упаковывания ампул содержит бесконечный цепной конвейер I для коробок 2, устройство 3 формования и подачи коробок 2 на цепной конвейер 1, устройство 4 формования вкладышей 5 и укладки их в носителе 6 транспортера 7, установленного параллельно цепному конвейеру 1. Линия содержит также бункер 8 с питателем 9 для группирования,и подачи ампул 10 в носители 6 транспортера 7, устройство II подачи вкладышей 5 с ампулами 10 в коробки 2, устройство 12 контроля наличия и целостности ампул 10, устройство для нанесения абразивного слоя на передний клапан коробки 2, устройство 13 загибания клапанов коробок 2, устройство 14 для

СП

to

о:)

О)

со

наклейки бандероли, включающее механизм для нанесения клея на коробку 2, механизм 15 подачи, отрезания и наклейки бумажной ленты на коробку 2 и устройство 16 съема коробок 2 с цепного конвейера 1 и подачи их к штабелирующему устройству 17.

Устройство 11 (фиг. 6 и фиг. 7)подачи вкладыщей 5с ампулами 10 в коробку 2 включает ряд щтырей 18, расположенных в два ряда. Между щтырями 18 смонтирована пластина 19 с возможностью периодического взаимодействия с вкладыщами 5. Штыри 18 с пластиной 19 установлены на каретке 20 с возможностью возвратно- поступательного перемещения по направляющим 21 и периодического взаимодействия последовательно с носителями 6 транспортера 7, подвижной ориентирующей рамкой 22 и коробкой 2. Подвижная ориентирующая рамка 22 (фиг. 7 - фиг. 9) установлена между транспортером 7 и цепным конвейером 1 с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Устройство 11 имеет подвижные центрирующие штыри 23, подпружиненные относительно каретки 20 и смонтированные с возможностью прохода в отверстия 24 и 25, соответственно носителей 6 транспортера 7 и П-образных носителей 26 бесконечно цепного конвейера 1 (фиг. 8 и фиг. 9) Один из центрирующих штырей 23 устройства 11 снабжен упругим упором 27 для взаимодействия с конечным выключателем 28, закрепленным на .каретке 20 (фиг. 7).

Устройство 12 (фиг. 4 и фиг. 5) контроля наличия и целостности ампул 10 состоит из двух рядов подвижных, подпружиненных относительно каретки 29 пальцев 30 с флажками 31. Пальцы 30 с флажками 31 смонтированы на каретке 29, которая установлена в направляющих 32 для взаимодействия пальцев 30 с флажками 31 с фотодатчиками 33 и осветителями 34.,

Устройство 12 контроля наличия и целостности ампул 10 имеет центрирующие подпружиненные относительно каретки 29 пальцы 35 для взаимодействия с отверстиями 24 и 25 соответственно носителей 6 транспортера 7 и П-образных носителей 26 цепного конвейера 1 (фиг. 8 и фиг. 9). Один из центрирующих пальцев 35 снабжен упругим упором 36.

Носители 6 транспортера 7 и П-об- разные носители 26 цепного конвейера 1 установлены с возможностью перемещения вдоль них (вдоль конвейера 1 и транспортера 7).

На конвейере 1 за устройством 12 контроля и наличия целостности ампул 10 смонтирован механизм фиксации ампул 10 в коробках 2, состоящий из противоположно размещенных подвижных упоров 37, взаимодействующих через рычаги 38 с роликами 39 с качающимся эксцентриком 40 двустороннего действия. Привод эксцентрика 40 осуществляется от кулачка 41 через рычаг 42, тягу 43 и рычаг 44.

Поворот подвижных упоров 37 под действием рычагов 38 осуществляется вокруг осей 45 (фиг. 5).

Автоматическая линия для упаковывания

ампул работает следующим образом.

Плоские Заготовки вкладышей 5 поочередно забираются из стопы вакуум-присосками и системой роликов (не показана) поштучно подаются между матрицей и пуансоном устройства 4 формования вкладышей 5 и укладки их в носителе 6 транспортера 7.

При движении пуансона из плоской заготовки формируется вкладыш 5 путем отгиба поперечных перегородок. Затем пуансон возвращается в исходное положение, а толкатель устройства 4, перемещаясь под действием кулисно-рычажного механизма (не показан), складывает вкладыш 5 вдвое и укладывает его в носители 6 транспортера 7 так, что его поперечные перегородки фиксируются (удерживаются) соответствующими перегородками носителя 6 в

5 отогнутом состоянии, образуя два ряда гнезд для ампул 10. После завершения формования и укладки вкладыша 5 в носитель 6 транспортера 7, все исполнительные механизмы устройства 4 возвращаются в исходное положение и цикл работы повторя0 ется, при этом транспортер 7 перемещается на шаг, подавая очередной носитель 6 для укладки в него вкладыша 5.

Затем носители 6 с вкладышами 5 транспортером 7 перемещаются к бункеру 8 с питателем 9 и, поворачиваясь, совмещают5 ся с окном последнего. Ампулы 10 группируются порядно в питателе 9 и двумя рядами поступают в носитель 6 транспортера с находящимся в нем вкладышем 5 и размещаются в гнездах последнего,

0 образованных продольной и поперечными перегородками.

При дальнейшем перемещении транспортера 7 носители 6 с вкладышами 5 и находяшимися в их гнездах ампулами 10 поступают на его нижнюю ветвь, парал5 лельную верхней ветви цепного конвейера 1. Одновременно плоско сложенные коробки 2 с нанесенным на их боковые клапаны клеем забираются из устройства 3 вакуум-присосками и системой роликов (не показаны) поштучно подаются к формующим

0 узлам. В процессе перемещения формующих узлов устройства 3 коробка 2 формируется, склеивается и подается в П-образные носители 26, расположенные на верхней ветви конвейера 1. Формующие узлы уст ройства 3 возвращаются в исходное положение и цикл его работы повторяется.

При шаговом перемещении транспортера 7 и конвейера 1 носители 6 с вкладышами 5 и .расположенными в их гнездах ампулами 10 размещаются соосно коробкам 2. В момент выстоя транспортера 7 и конвейера 1 подвижная ориентирующая рамка 22 под действием рычажно-кулачко- вого механизма и тяги опускается вертикально вниз между транспортером 7 с носителями 6 и конвейером 1 с П-об- разными носителями 26, отгибая основанием своего корпуса, выполненным в виде неимодействует с фотодатчиком 33 и освети- телем 34. В случае же боя или отсутствия в коробке 2 хотя бы одной ампулы 10, соответствующий палец 30, не встречая сопротивления капилляра ампулы 10, при перемещении каретки 29 движется вглубь коробки 2, при этом его флажок 31 перекрывает световой поток от осветителя 34 к фотодатчику 33 и последний дает сигнал на отбраковку этой коробки 2, которая удаправильной усеченной пирамиды, передний и ляется с конвейера 1. После этого каретка 29 боковой клапаны коробки 2, освобождая возвращается в исходное положение и цикл тем самым внутреннюю полость последней работы повторяется, при этом конвейер I, пе- для приема в нее вкладыща 5 с ампу- ремещаясь на щаг, подает очередную колами 10. При этом внутренняя полость ориен- робку 2 с вкладыщем 5 и уложенными в тирующей рамки 22, корпус которой выпол- 5 него ампулами 10 для контроля. При дальнейшем перемещении коробки 2 на ее передний клапан наносится слой клея и слой абразива. Часть переднего клапана коробки 2 отгибается вертикально вниз и погружается в абразивный порошок, который оседает и приклеивается на полоску клея у самого торца переднего клапана коробки 2.

ПоСоТе этого вращающимся кулачком и системой неподвижных копиров устройства

направляющим 21 перемещается в сторону 25 3 закрываются боковые и передний клапа- транспортера 7, при этом центрирующие ны коробки 2. Затем в момент выстоя конвейера 1 на коробку 2 в средней ее части на верхнюю и переднюю грани наносится клей и устройством 14 наклеивается бандероль. С помощью механизма 15 иодачи, отрезанен в виде усеченной пирамиды, основание которой направлено в сторону носителей 6 транспортера 7, образует суживающийся канал между транспортером 7 и конвейером 1 для гарантированной подачи (укладки) двух рядов ампул 10 в коробку 2 20 в строго ориентированном положении. Этот процесс осуществляется следующим образом. Каретка 20 устройства 11 подачи вкладышей 5 с ампулами 10 в коробки 2 по

штыри 23 проходят сквозь отверстия 24 и 25 носителей 6 и 26 транспортера 7 и конвейера 1, обеспечивая за счет их смещения соосность носителей 6 и 26 в необходимом направлении, независимо от сте- 30 ния и наклейки бумажной ленты коробка 2

пени вытяжки звеньев транспортера 7 и конвейера 1 в процессе эксплуатации линии. В случае, если в зоне контроля наличия и целостности ампул 10 в коробке 2 имеет место большое взаимное смещение

полностью обандероливается. Упакованные и обандероленные коробки 2 подвижным толкателем устройства 16 снимаются с конвейера 1 и подаются к штабелируюп1ему устройству 17, где они сушатся, группиполностью обандероливается. Упакованные и обандероленные коробки 2 подвижным толкателем устройства 16 снимаются с конвейера 1 и подаются к штабелируюп1ему устройству 17, где они сушатся, группиносителей 6 и 26, центрирующие пальцы 35 35 руются, а группы упакованных коробок 2

не попадают в отверстия 24 или 25, они, опираясь о.корпус носителя 6 или носителя 26, смещаются относительно каретки 29, при этом упругий упор 27 воздействует

выдаются из линии.

Наличие механизма фиксации ампул в коробках, расположенного за устройством контроля наличия и целостности ампул, обесна конечный выключатель 28, который даетпечивает строгую ориентацию и фиксацию

команду на остановку линии, исключая бой ампул 10, а также заклинивание и поломку устройства 12. После обеспечения центрирующими пальцами 35 строгой соосности носителей 6 и 26 с устройством 12,

ампул в коробке за счет выравнивания и защемления их, что повышает надежность работы линии благодаря исключению прохождения одного или нескольких подпружиненных пальцев мимо капилляров ампул

под действием непрерывно вращающегося 5 подачи ложного сигнала об отсутствии

кулачка 41, рычагов 42 и 44, тяги 43 и качаюп егося эксцентрика 40 двустороннего д,ействия, подвижные упоры 37, перемещаясь навстречу друг другу, защемляют коробку 2, при это1М находящиеся в ней ампулы 10 Строго .ориентируются и надежно 50 тельность линии.

ампул в коробке при их наличии и целостности. При этом устраняется отбраковка годной продукции (коробки с цилиндрическими изделиями), а следовательно, в конечном итоге, повышается производификсируются.

При дальнейшем движении каретки 29 в сторону конвейера 1, каждый подпружиненный палец 30 с флажком 31 при наличии целых ампул 10 в коробке 2, взаимодействуя с капиллярами ампул 10, останавливается (каретка 29 при этом перемещается) и его флажок 31 не вза55

Снабжение цепного конвейера П-образными носителями и установка носителей транспортера и конвейера с возможностью возвратно-поступательного перемещения в направлении их движе1П1Я относительно звеньев как транспортера, так и конвейера, а также снабж.ение каждого из носителей (транспортера и конвейера) отверстиями

имодействует с фотодатчиком 33 и освети- телем 34. В случае же боя или отсутствия в коробке 2 хотя бы одной ампулы 10, соответствующий палец 30, не встречая сопротивления капилляра ампулы 10, при перемещении каретки 29 движется вглубь коробки 2, при этом его флажок 31 перекрывает световой поток от осветителя 34 к фотодатчику 33 и последний дает сигнал на отбраковку этой коробки 2, которая удаляется с конвейера 1. После этого каретка 29 возвращается в исходное положение и цикл работы повторяется, при этом конвейер I, пе- ремещаясь на щаг, подает очередную коробку 2 с вкладыщем 5 и уложенными в него ампулами 10 для контроля. При дальнейшем перемещении коробки 2 на ее передний клапан наносится слой клея и слой абразива. Часть переднего клапана коробки 2 отгибается вертикально вниз и погружается в абразивный порошок, который оседает и приклеивается на полоску клея у самого торца переднего клапана коробки 2.

полностью обандероливается. Упакованные и обандероленные коробки 2 подвижным толкателем устройства 16 снимаются с конвейера 1 и подаются к штабелируюп1ему устройству 17, где они сушатся, группируются, а группы упакованных коробок 2

выдаются из линии.

Наличие механизма фиксации ампул в коробках, расположенного за устройством контроля наличия и целостности ампул, обеспечивает строгую ориентацию и фиксацию

ампул в коробке за счет выравнивания и защемления их, что повышает надежность работы линии благодаря исключению прохождения одного или нескольких подпружиненных пальцев мимо капилляров ампул

подачи ложного сигнала об отсутствии

тельность линии.

ампул в коробке при их наличии и целостности. При этом устраняется отбраковка годной продукции (коробки с цилиндрическими изделиями), а следовательно, в конечном итоге, повышается производи55

Снабжение цепного конвейера П-образными носителями и установка носителей транспортера и конвейера с возможностью возвратно-поступательного перемещения в направлении их движе1П1Я относительно звеньев как транспортера, так и конвейера, а также снабж.ение каждого из носителей (транспортера и конвейера) отверстиями

для прохода центрирующих подвижных штырей и пальцев устройства подачи вкладыша с цилиндрическими предметами в коробку и устройства контроля наличия и целостности цилиндрических предметов исключает влияние вытяжки звеньев транспортера и цепного конвейера на соосность носителей последних относительно основных функциональных узлов линии, так как зсе носители будут строго в определенном (необходимом) положении устанавливаться относительно основных функциональных узлов центрируюш,ими штырями, что исклю- вает бой амнул (хрупких цилиндрических предметов) в процессе упаковки их в картонные пачки, а в конечном итоге повышает надежность работы и производительность линии.

Формула изобретения

Автоматическая линия для упаковывания ампул, содержащая транспортер с носителями для размещения вкладышей с ампулами установленный параллельно ему цепной

конвейер, устройство формования и подачи коробок, устройство формования вкладышей и укладки их в носители транспортера, бункер с питателем для группирования и подачи ампул в носители транспортера, устройство подачи вкладышей с ампулами Б коробки, включающее ряд штырей, устройство контроля наличия и целостности ампул, включающее подпружиненные пальцы с флажками, устройство загибания клапанов О коробок и устройство съема коробок с кой- вейера, отличающаяся тем, что, с целью повыщения производительности и надежности в работе, она снабжена механизмом фиксации ампул в коробках, расположенным 5 за устройством контроля наличия и целостности ампул, цепной конвейер снабжен П-образными носителями, причем носители транспортера и конвейера смонтированы с возможностью перемещения вдоль них и имеют отверстия для прохода штырей уст- 0 ройства подачи вкладыц1ей с ампулами в коробки и подпружиненных пальцев устройства контроля наличия и целостности ампул.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для упаковывания цилиндрических предметов | 1985 |

|

SU1468820A1 |

| Устройство для подачи и отбраковки упаковываемых предметов | 1987 |

|

SU1495211A2 |

| Линия для упаковывания ампул | 1985 |

|

SU1512862A1 |

| Устройство для подачи и отбраковки упаковываемых предметов | 1982 |

|

SU1106747A1 |

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБОК И УПАКОВКИ АМПУЛ | 1969 |

|

SU247097A1 |

| Устройство формования вкладышей для ампул | 1985 |

|

SU1274961A2 |

| Устройство для подачи и отбраковки упакованных предметов | 1987 |

|

SU1502421A1 |

| Устройство для изготовления упаковочного вкладыша для ампул | 1984 |

|

SU1165610A2 |

Изобретение относится к линиям для упаковывания ампул и может быть использовано в химико-фармацевтической, пищевой и других отраслях промышленности. Целью изобретения является повышение производительности и надежности в работе. Линия содержит транспортер с носителями для размещения вкладышей с ампулами. Параллельно ему установлен цепной конвейер с П-образными носителями. Носители транспортера и конвейера смонтированы с возможностью перемещения вдоль них и имеют отверстия для прохода штырей устройства подачи вкладышей с ампулами в коробки и подпружиненных пальцев устройства контроля наличия и целостности ампул. Механизм фиксации ампул в коробках расположен за устройством контроля наличия и целостности ампул. Он включает два противоположно расположенных подвижных упора, взаимодействующих с эксцентриком двустороннего действия. Такое выполнение линии позволяет устранить отбраковку годной продукции, обеспечить соосность носителей транспортера и конвейера, исключить бой ампул в процессе упаковывания. 9 ил.

Фиг.1

15 16

Фиг.З

171

Фиг.

38

А- я

Шиг.5

20

сриг.8 7

С

25

| БИБЛИОТЕКААвторы | 0 |

|

SU369068A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Автоматическая линия для упаковывания цилиндрических предметов | 1985 |

|

SU1468820A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-11-15—Публикация

1987-08-31—Подача