(54) РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ Изобретение относится к области переработки пластмасс, более конкретно к роторно-конвейерным машинам для переработки реактопластов. Известна роторно-конвейерная машина для переработки реактопластов, содержащая ротор изготовления пластмассовых изделий с расположенными по его периферии прессующими устройствами, замкнутый цепной конвейер с прессформами, огибающий ротор изготов ления изделий, и привод непрерывного перемещения конвейера П1. Такая роторно-конвейерная мащина изготавливает изделия из реактопластов методом прессования из порошков, что не позволяет использовать при про изводстве изделий прогрессивную технологию переработки реактопластов литьем. Особенно это сказывается при изготовлении крупно-габаритных изделий объемом свыше 100 см , так как значительно растут габариты машины, уменьшается ее надежность и становитРЕАКТОПЛАСТОВся затруднительным получать необходимое качество изделий вследствие ухудшения качества исходных таблеток. Наиболее близкой к предлагаемой является роторно-конвейерная машина для переработки пластмасс, содержащая i ротор изготовления пластмассовых изделий с расположенными по его периферии инжекционными устройствами, замкнутый цепной конвейер с прессформа- ми, огибающий ротор изготовления изделий, и привод непрерывного перемещения конвейера 21, Известная, машина обеспечивает изготовление изделий из термопластов методом литья под давлением. Однако при переработке реактопластов литьем на этой машине возникает ряд трудностей. Машина содержит ряд инжекционных устройств, расположенных по периферии ротора, в которые подается расплав из шнекового питателя, расположенного соосно центральному валу. При использовании в качестве материала реактопласта такая схема оказывается непригодной. Расстояние для передачи материала от места его расплавения до впрыска является слишком большим для

реактопластов, которые имеют очень

малое время вязкопластического состояния по сравнению с термопластом. Помимо этого, реактопласт требует соблюдения очень точной температуры нагрева при впрыске. При наличии многих инжекционныхустройств очень трудно добиться точной работы каждого из них Для реактопластов целесообразно для .достижения необходимого качества изделий установить стационарно по пери ферйи ротора одно или несколько более двух-трех)) инжекционных уст- ройств со средствами регулирования температуры, а ротору придать прерывистое вращение для последовательной заливки прессформ реактопластом. Однако такая машина при производстве крупногабаритных изделий имела бы очень малую надежность. Конвейер в этой машине вместе с ротором -вынужден бы был совершать прерывистое вращение, т.е. работал бы в режиме пуск-стоп. При литье крупногабаритных изделий из фенопласта объемом впрыска 100 см и более прессформа весит 200 кг. Учитывая то обстоятельство, что конвейер содержит порядка 30-60 прессформ, вес движущихся частей достигает больших значений. Пусковой момент превышает в несколько раз момент при нормальной, работе, что приводит к увеличению мощности двигателя. При прерывистом движении конвейера все его звенья подвержены воздействию значительных инерционных нагрузок вследствие больших перемещаемых масс, что значительно снижает надежность работы машины.

Целью изобретения является повышение качества изделий и надежности работы машины при изготовлении крупногабаритных изделий -за счет уменьшения инерционности узлов машины при

ее работе.

i. .

Для этого роторно-конвейерная машина для переработки реактопластов, Содержащая ротор изготовления пластмассовых изделий с прессующими или инжекционными устройствами, замкнутый цепной конвейер с прессформами, огибающий ротор изготовления изделия и привод непрерывного перемещения конвейера, снабжена огибаемыми конвейером двумя звездочками, установленными соответственно по ходу конвейера перед ротором изготовления изделий и после него, причем звездочки связаны жесткой кинематической связью с приводом непрерывного перемещения конвейера, при этом ротор изготовления изделий оснащен приводом его прерывистого поворота, который связан жесткой кинематической синхронной связью с приводом непрерывного перемещения конвейера.

При выполнении машины ротор инжекции машины вращается прерывисто, что обеспечивает необходимые условия

S д::я литья реактопласта в прессформы, а сам конвейер с прессформами вращается непрерывно, что позволяет умень шить воз действие инерционных нагрузок на движущиеся узлы машины и тем самьм повысить ее надежность.

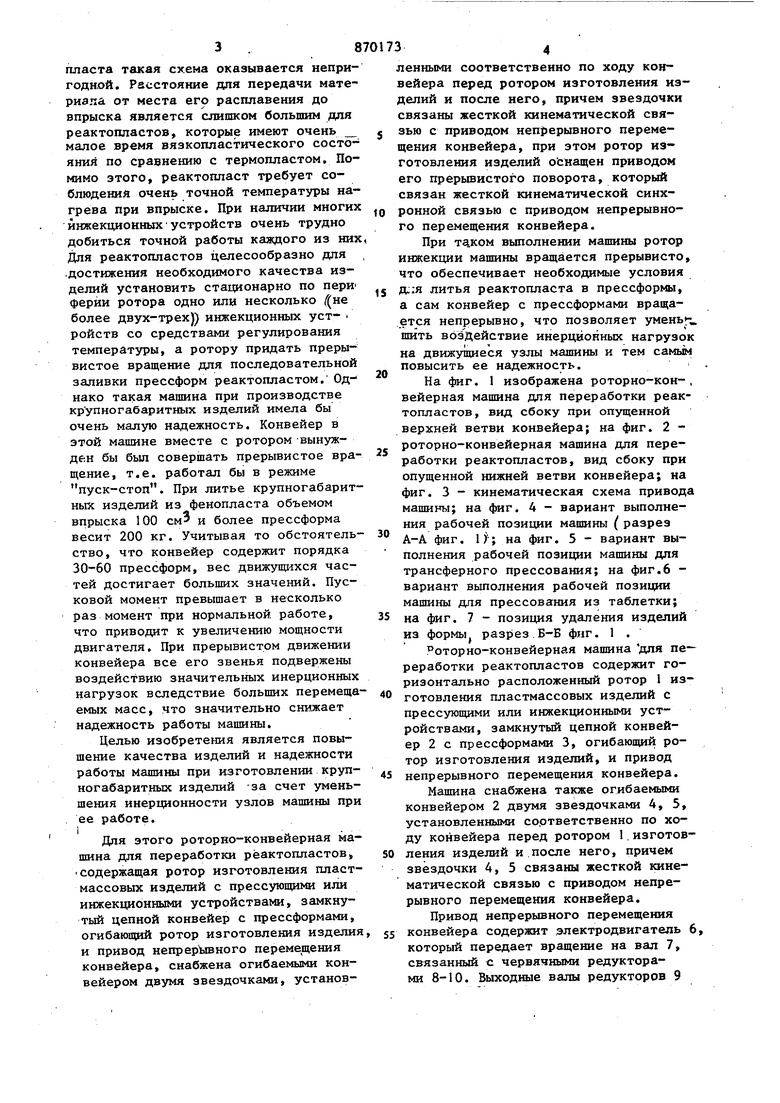

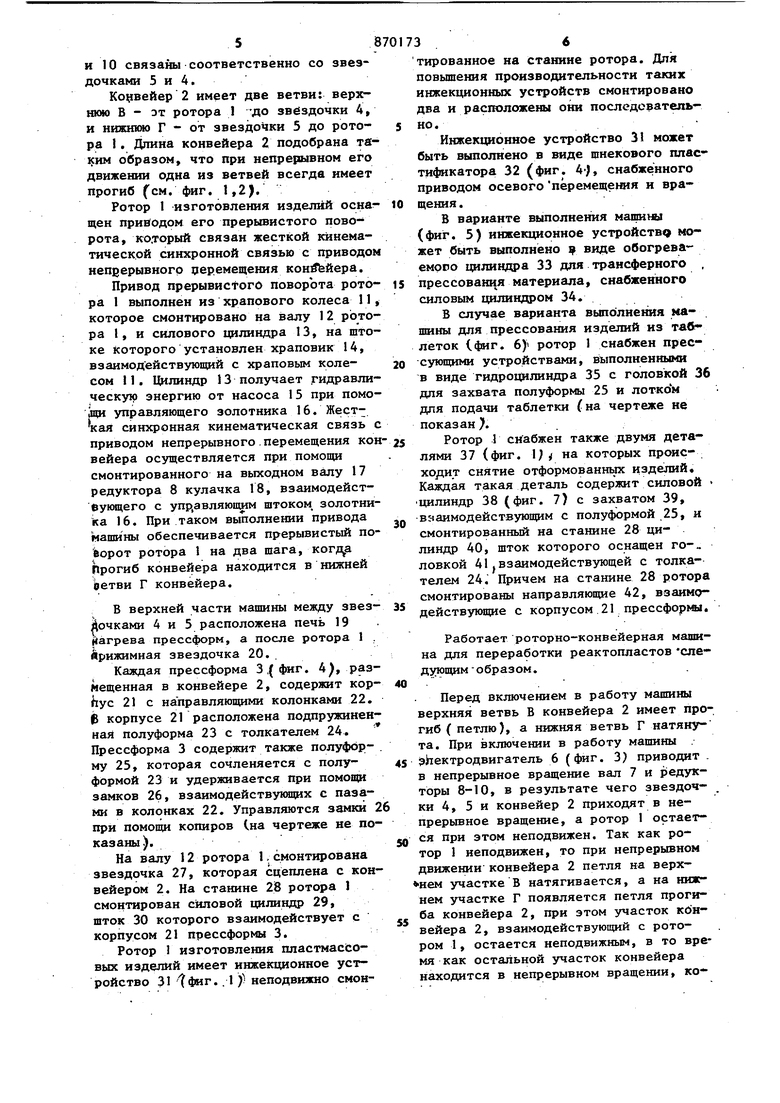

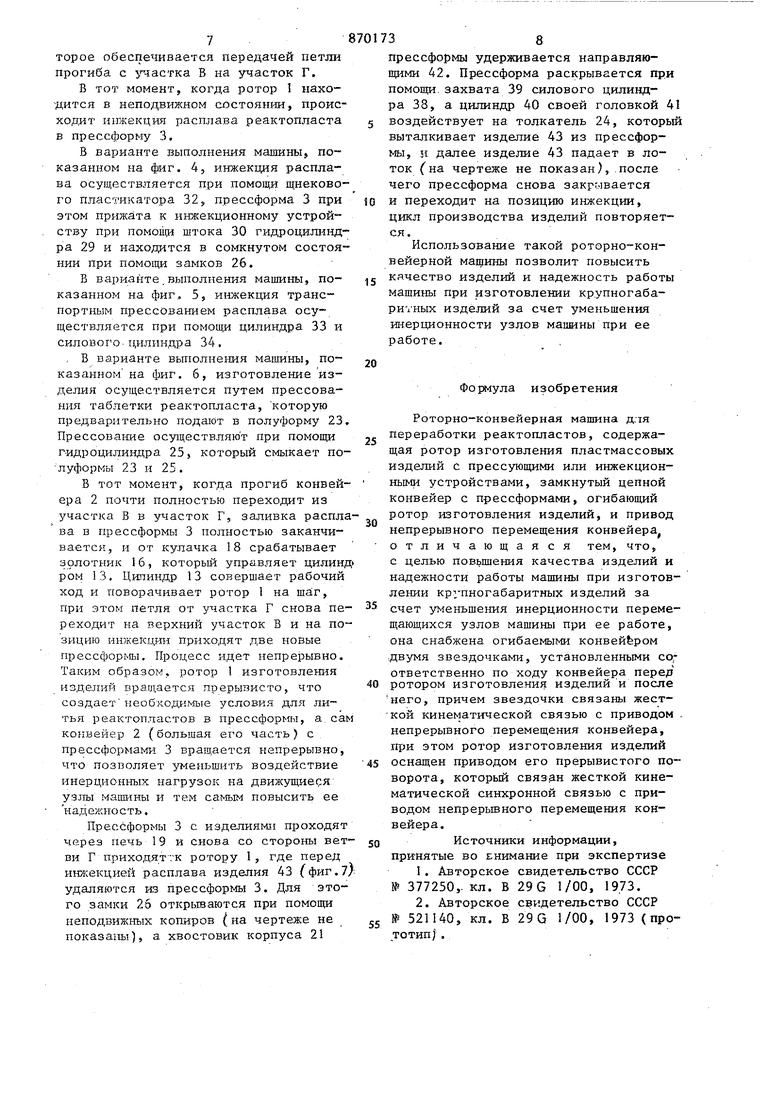

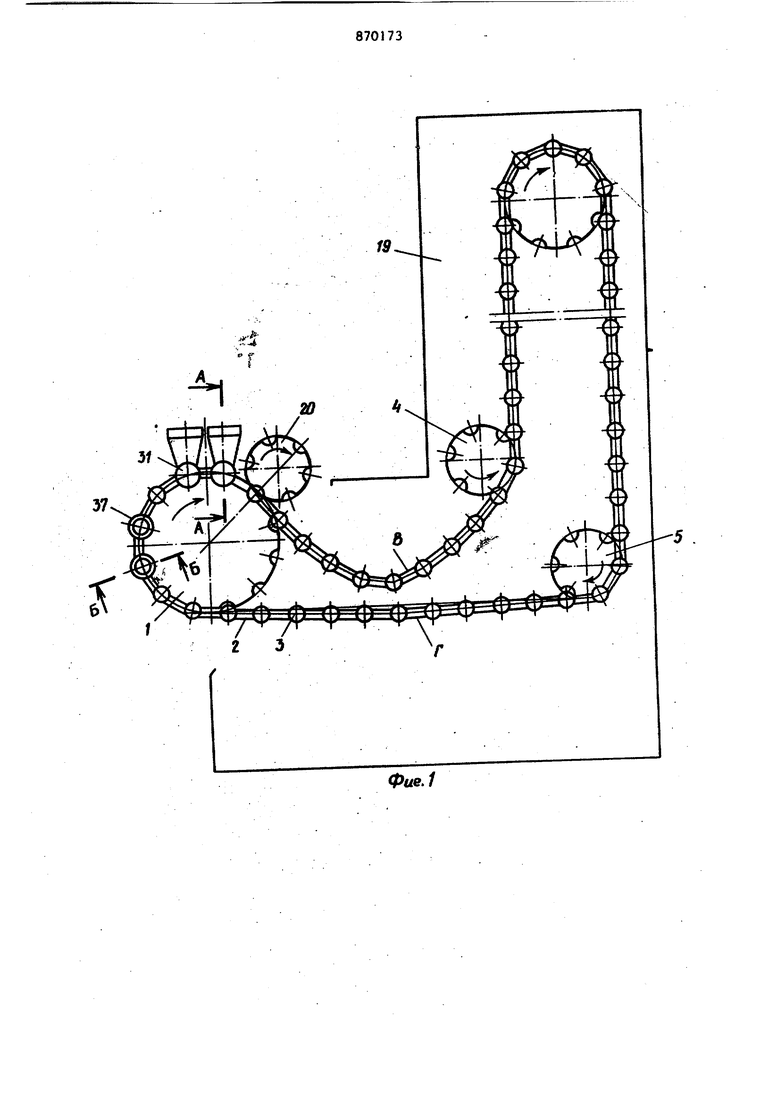

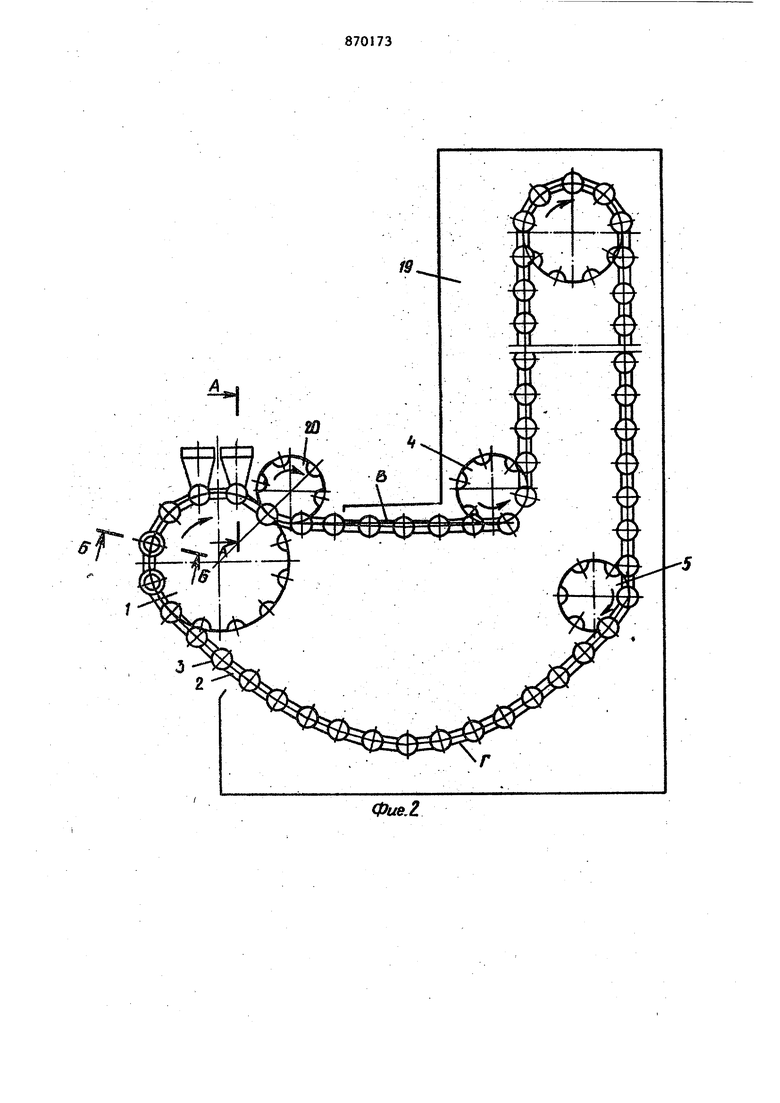

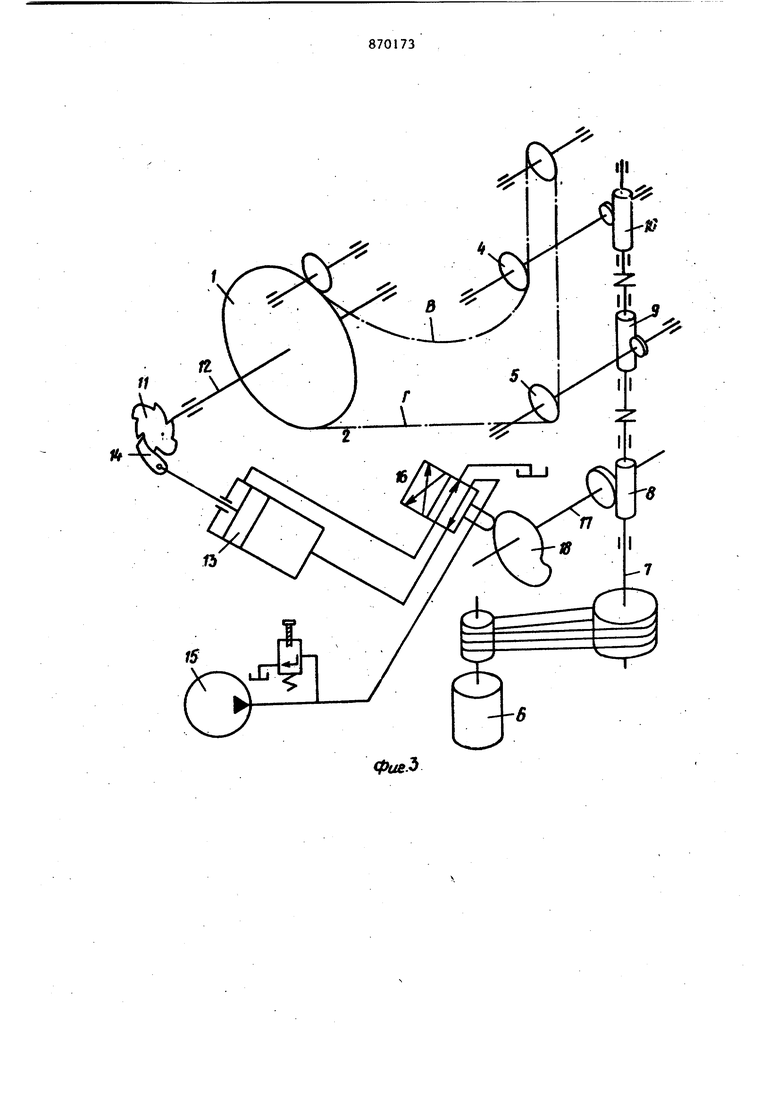

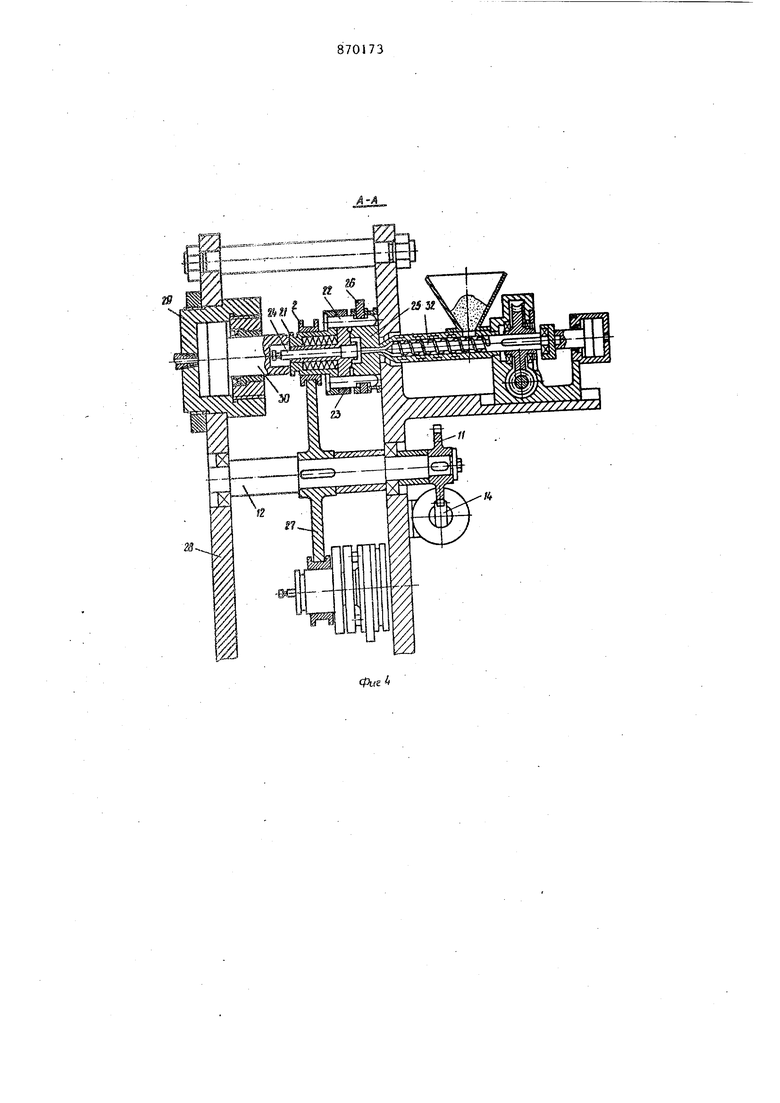

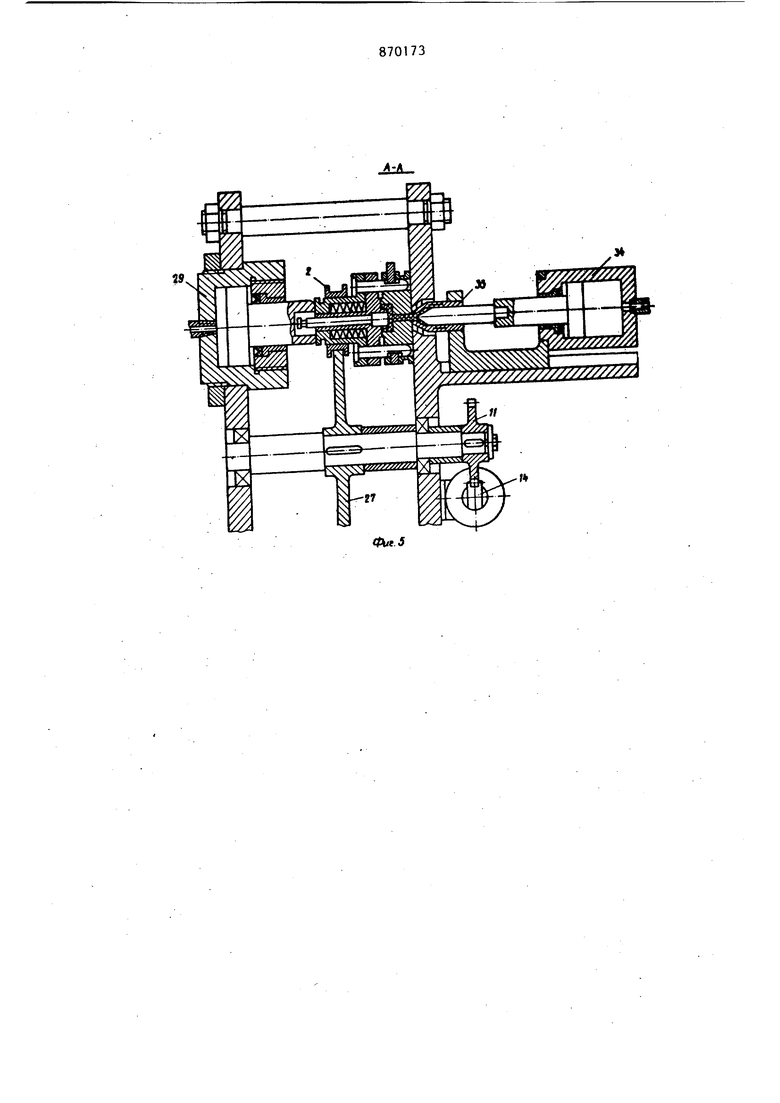

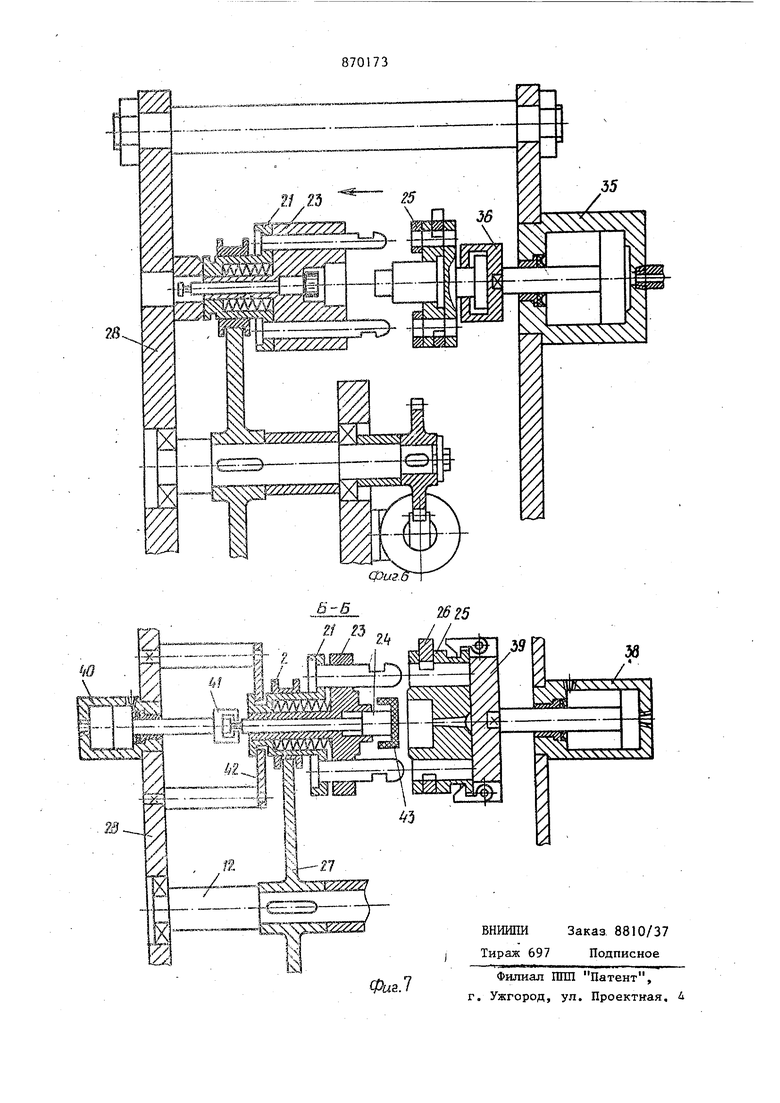

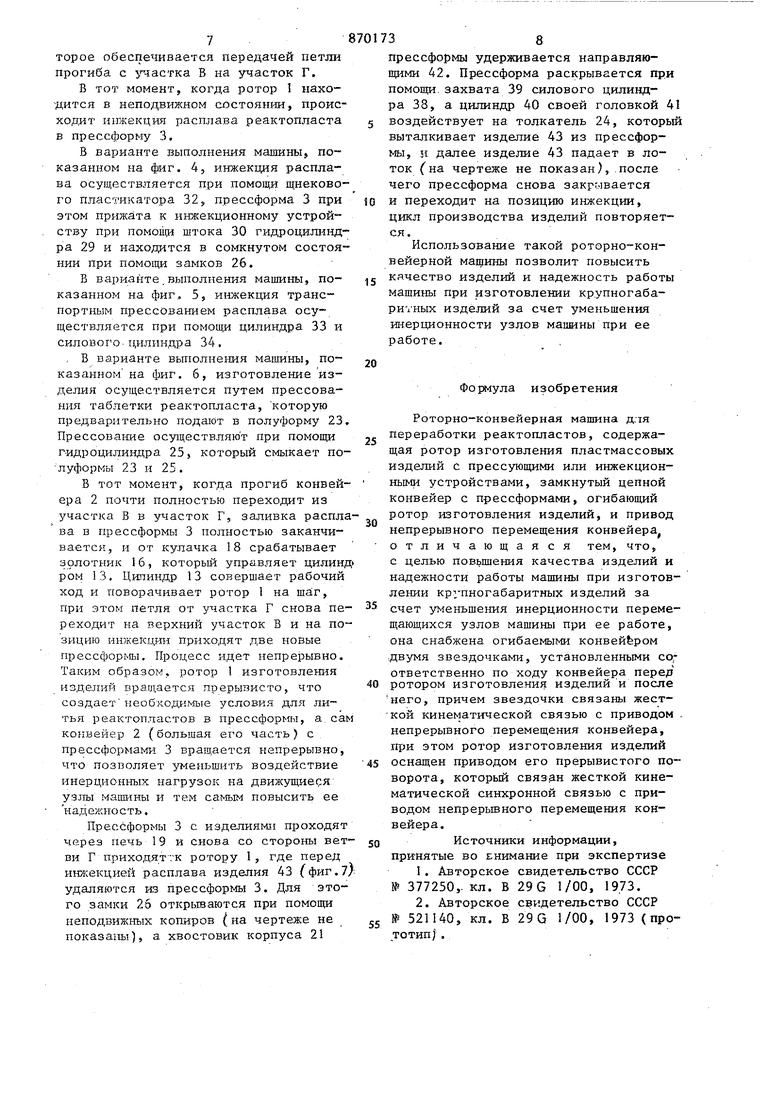

На фиг. 1 изображена роторно-кон- , вейерная машина для переработки реактопластов, вид сбоку при опущенной верхней ветви конвейера; на фиг. 2 роторно-конвейерная машина для переработки реактопластов, вид сбоку при опущенной нижней ветви конвейера; на фиг. 3 - кинематическая схема привода машины; на фиг. 4 - вариант выполнения рабочей позиции машины ( разрез А-А фиг. 1); на фиг. 5 - вариант выполнения рабочей позиции машины для трансферного прессования; на фиг.6 вариант выполнения рабочей позиции машины для прессования из таблетки;

5 на фиг. 7 - позиция удаления изделий из формы разрез Б-Б фиг. 1 .

Роторно-конвейерная мапшна для переработки реактопластов содержит горизонтально расположенный ротор 1 изготовления пластмассовых изделий с прессующими или инжекционными устройствами, замкнутый цепной конвейер 2 с прессформами 3, огибающий ротор изготовления изделий, и привод

5 непрерывного перемещения конвейера. Машина снабжена также огибаемыми конвейером 2 двумя звездочками 4, 5, установленными соответственно по ходу конвейера перед ротором 1.изготовления изделий и после него, причем звёздочки 4, 5 связаны жесткой кинематической связью с приводом непрерывного перемещения конвейера.

Привод непрерывного перемещения

5 конвейера содержит электродвигатель 6, который передает вращение на вал 7, связанный с червячными редукторами 8-10. Выходные валы редукторов 9 и 10 связаны соответственно со звездочками 5 и 4. Конвейер 2 имеет две ветви: верхнюю В - эт ротора I ДО звёздочки А, и нижнюю Г - от звездочки 5 до ротора I. Длина конвейера 2 подобрана та ким образом, что при непрерывном его движении одна из ветвей всегда имеет прогиб (см. фиг. 1,2J. Ротор 1 изготовления изделий осна щен его прерывистого поворота, который связан жесткой кинематической синхронной связью с приводо непрерывного церемещения . Привод прерывистого поворота рото ра 1 выполнен из храпового колеса 11 которое смонтировано на валу 12 рото ра 1 , и силового цилиндра 13, на што ке которого установлен храповик 14, взаимодействующий с храповым колесом I1. ЦИЛИНДР 13 получает гидравлическую энергию от насоса 15 при помо управляющего золотника 16, Жестсинхронная кинематическая связь с приводом непрерывного.перемещения кон вейера осуществляется при помощи смонтированного на выходном валу 17 редуктора 8 кулачка 18, взаимодействующего с упр,авляю11 штоком, золотника 16. При таком выполнении привода машины обеспечивается прерывистый поворот ротора 1 на два шага, Прогиб конвейера находится в нижней 1ветви Г конвейера. в верхней части машины между звез очками 4 и 5 расположена печь 19 йагрева прессформ, а после ротора 1 . Лрижимная звездочка 20. Каждая прессформа 3,( фиг. 4, размещенная в конвейере 2, содержит корhyc 21 с направляющими колонками 22. (в корпусе 21 расположена подпружиненная полуформа 23 с толкателем 24. Прессформа 3 содержит также полуформу 25, которая сочленяется с полуформой 23 и удерживается при помощи замков 26, взаимодействукицих с пазами в колонках 22. Управляются замки 2 при помощи копиров (.на чертеже не показаны). На валу 12 ротора Ремонтирована звездочка 27, которая сцеплена с конвейером 2. На станине 28 ротора смонтирован силовой цилиндр 29, шток 30 которого взаимодействует с корпусом 21 прессформы 3. Ротор 1 изготовления пластмассовых издепий имеет инжекционное устройство 31 7фиг..1) неподвижно смонтированное на станине ротора. Для повышения производительности таких инжекционных устройств смонтировано два и расположены они последовательно. Инжекционное устройство 31 может быть выполнено в виде шнекового пластификатора 32 (фиг. 4-), снабженного приводом осевого перемещения и вращения. В варианте выполнения машишл (фиг. 5) инжекционное устройству может быть выполнено ц виде обогреваемопо цилиндра 33 для трансферного . прессования материала, снабженного силовым цилиндром 34. В случае варианта выполнения машины для прессования изделий из табг леток (.фиг. 6) ротор 1 снабжен прессующими устройствами, выполненными в виде гидроцилиндра 35 с головкой 36 для захвата полуформы 25 и лотком для подачи таблетки (на чертеже не показан ). Ротор Г снабжен также двумя деталями 37 (фиг. ) i на которых происходит снятие отформованных изделий Каждая такая деталь содержит силовой цилиндр 38 (фиг. 7) с захватом 39, взаимодействующим с полуформой 25, и смонтированный на станине 28 цилиндр 40, шток которого оснащен го-, ловкой 41Jвзаимодействующей с толкателем 24. Причем на станине 28 ротора смонтированы направляющие 42, взаимо- действуюище с корпусом 21 прессфорьал. Работает роторно-конвейерная машина для переработки реактопластов следующим-образом. Перед включением в работу машины ерхняя ветвь В конвейера 2 имеет проиб ( петлю), а нижняя ветвь Г натянуа. При включении в работу машины . лектродвигатель 6 (фиг. 3) приводит . непрерывное вращение вал 7 и редукоры 8-10, в результате чего звездочи 4, 5 и конвейер 2 приходят в нерерывное вращение, а ротор 1 остаетя при этом неподвижен. Так как роор 1 неподвижен, то при непрерывном вижении конвейера 2 петля на верхем участке В натягивается, а на нижем участке Г появляется петля прогиа конвейера 2, при этом участок кбнейера 2, взаимодействующий с ротоом 1, остается неподвижным, в то врея как остальной участок конвейера аходится в непрерывном вращении, которое обеспечивается передачей петли прогиба с участка В на участок Г.

В тот момент, когда ротор 1 нахо-дится в неподвижном состоянии, происходит ишкекция расплава реактоплаета в прессформу 3.

В варианте выполнения машины, показанном на фиг. 4, инжекция расплава осуществляется при помощи щнекового пластикатора 32, прессформа 3 при этом прижата к инжекционному устрой ству при noMoiifH штока 30 гидроцилиндра 29 и находится в сомкнутом состоянии при помощи замков 26.

В варианте. В1лполнения машины, показанном на фиг, 5, инжек1щя трансnopTiibJM прессованием расплава осуществляется при помощи цилиндра 33 и силового-цилиндра 34.

, В варианте выполнения машины, по казанком на фиг. б, изготовление изделия осуществляется путем прессования таблетки реактоплаета, которую предварительно подают в полуформу 23, Прессоват-ше осуществляют при помощи г-идродилиндра 25, который смыкает полуформы 23 и 25.

В тот момент, когда прогиб конвейера 2 почти полностью переходит из участка В в участок Г, заливка расплава в прессформы 3 полностью заканчивается, и от кулачка 18 срабатывает золотник 16, который управляет цилинд ром 13. Ципиндр 13 совершает рабочий ход и поворачивает ротор 1 на ша;г, при этом петля от y iacTKa Г снова переходит на верхний участок В и на позицию инжекции приходят две новые прессформы. Процесс идет непрерывно. Таким образом, ротор 1 изготовления изделий вращается прерывисто, что создает Keo6KOAt Mbie условия для литья реактопластов в прессформы, а.са конвейер 2 (большая его часть) с прессформами 3 вращается непрерывно, что позволяет уменьшить воздействие инерцио-нных нагрузок на двилсущие я узлы машины и тем самым повысить ее надежность.

Прессформы 3 с изделиями проходят через печь 19 и снова со стороны ветви Г приходяттк ротору I, где перед инжекцией расплава изделия 43 (фиг.7 удаляются из прессформы 3. Для этого замки 25 открьгааются при помощи неподвижных копиров (на чертеже не показаны), а хвостовик корпуса 21

прессформы удерживается направляющими 42. Прессформа раскрывается при помощи, захвата 39 силового цилиндра 38, а цилиндр 40 своей головкой 41 воздействует на толкатель 24, который выталкивает изделие 43 из прессформы, и далее изделие 43 падает в лоток (на чертеже не показан), после чего прессформа снова закрывается и переходит на позицию инжекции, цикл производства изделий повторяется.

Использование такой роторно-конвейерной машины позволит повысить качество изделий и надежность работы машины при изготовлении крупногабаритных изделий за счет уменьшения инерционности узлов машины при ее работе.

Формула изобретения

Роторно-конвейерная машина для переработки реактопластов, содержащая ротор изготовления пластмассовых изделий с прессующими или инжекционными устройствами, замкнутый цепной конвейер с прессформами, огибающий ротор изготовления изделий, и привод непрерывного перемещения конвейера отличающаяся тем, что, с целью повьпиения качества изделий и надежности работы мащины при изготовлении крупногабаритных изделий за счет уменьшения инерционности перемещающихся узлов мащины при ее работе, она снабжена огибаемьи -ш конвейером двумя звездочками, установленными соответственно по ходу конвейера перед ротором изготовления изделий и после

него, причем звездочки связаны жесткой кинематической связью с приводом . непрерывного перемещения конвейера, при этом ротор изготовления изделий оснащен приводом его прерывистого поворота, которьй связан жесткой кинематической синхронной связью с приводом непрерьтного перемещения конвейера.

Источники информации, принятые во Енимание при экспертизе

1.Авторское свидетельство СССР № 377250,. кл. В 29 G 1/00, 1973.

2.Авторское свидетельство СССР

№ 521140, кл. Б 29G 1/00, 1973 (про тотип| .

Фие.1

фие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина для прессования изделий из термоактивных пластмасс | 1977 |

|

SU729067A1 |

| Роторно-конвейерная литьевая машина | 1989 |

|

SU1666324A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

| Роторно-конвейерная литьевая машина | 1988 |

|

SU1622147A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1685733A1 |

| Роторно-конвейерная машина для изготовления полимерных изделий | 1988 |

|

SU1577995A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Ротор инжекции роторной линии для литья изделий из термопластов | 1986 |

|

SU1353625A1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-04—Подача