Изобретение относится к переработке пластмасс методом литья под давлением.

Цель изобретения - улучшение эксплуатационной характеристики машины.

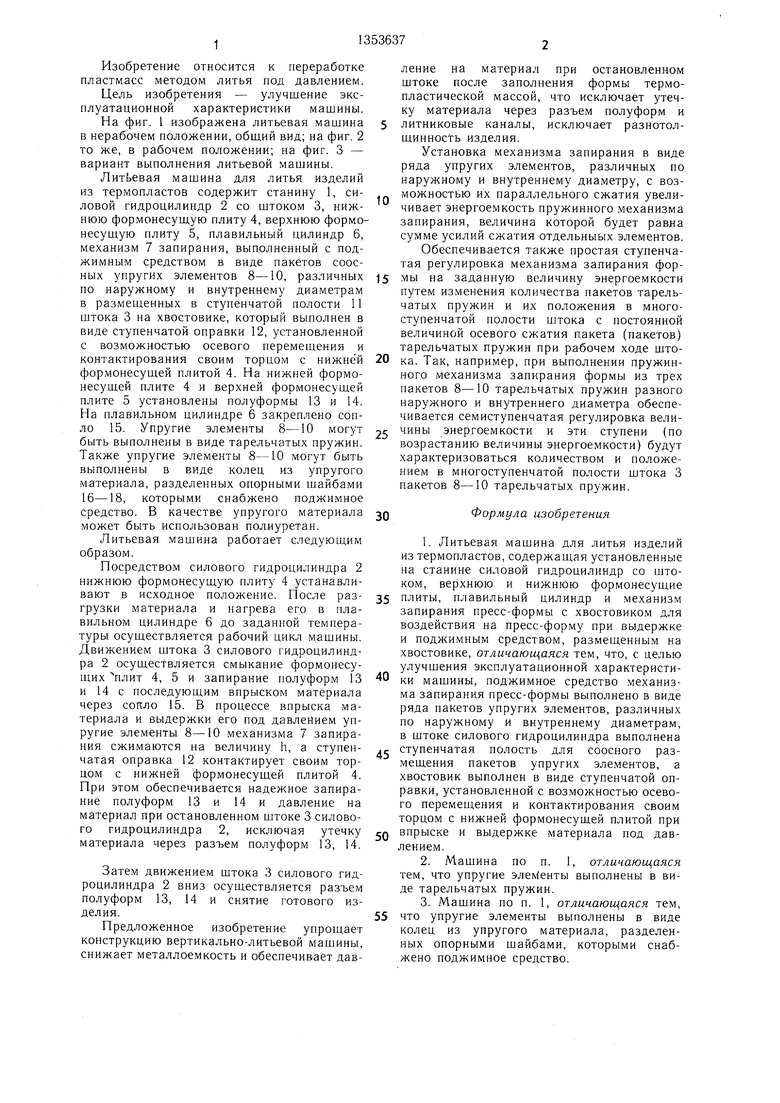

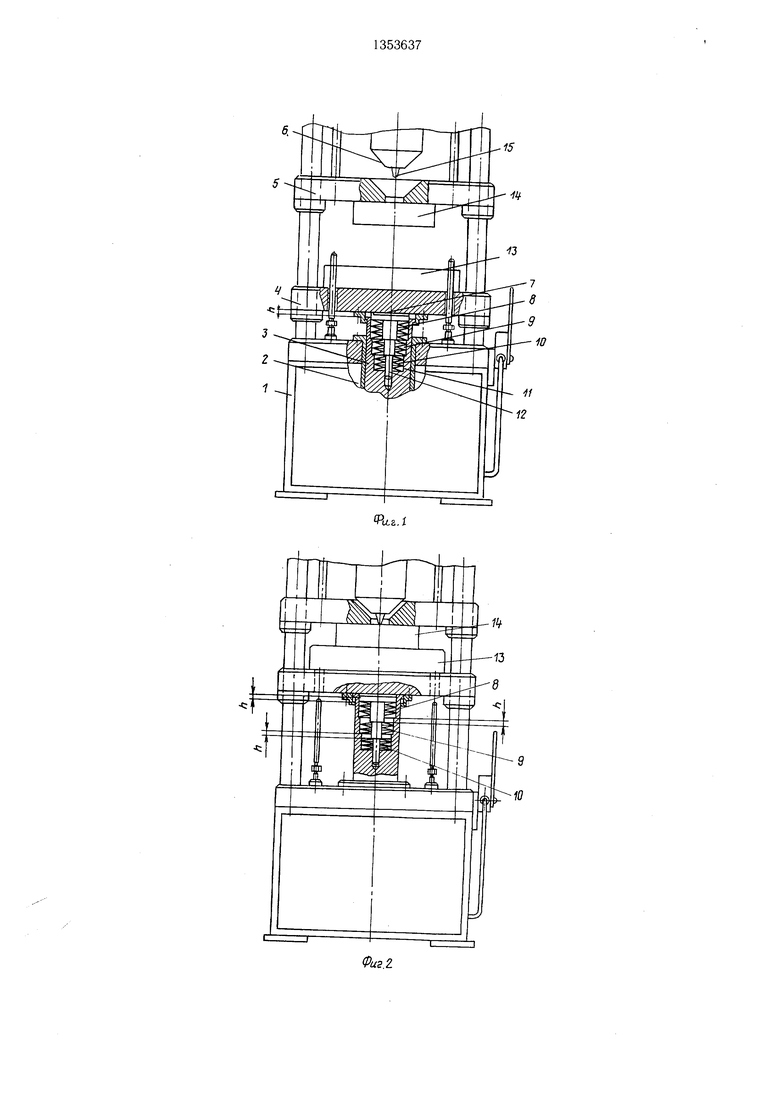

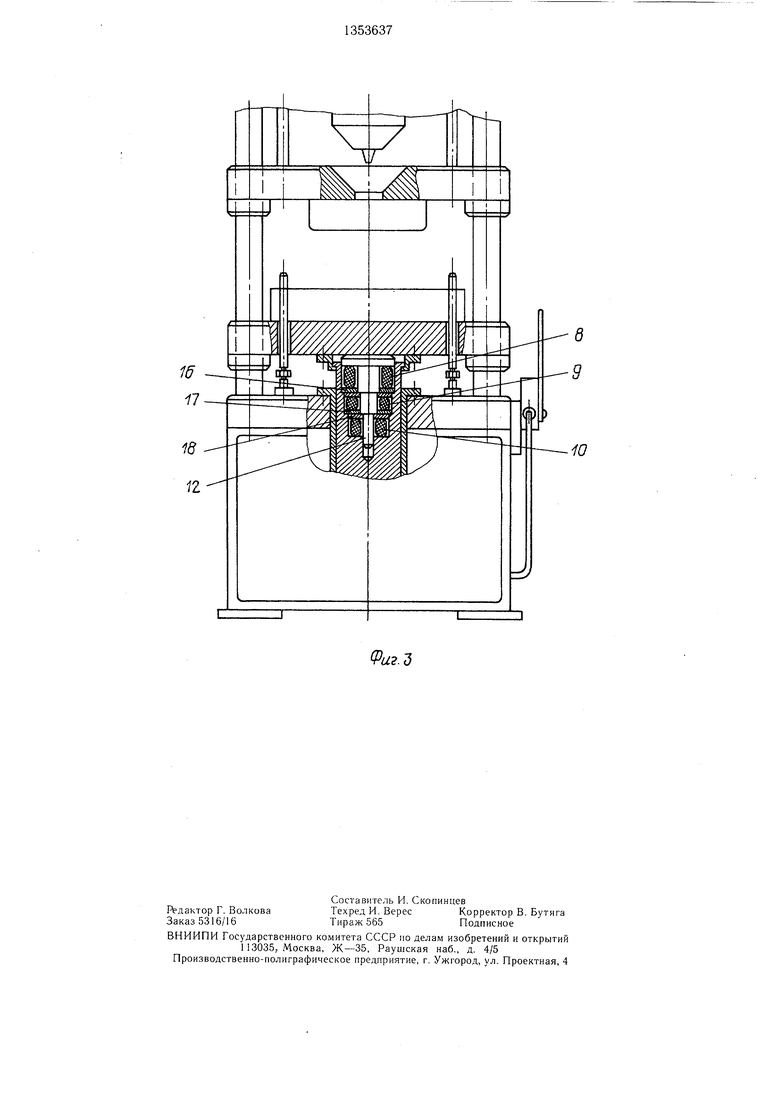

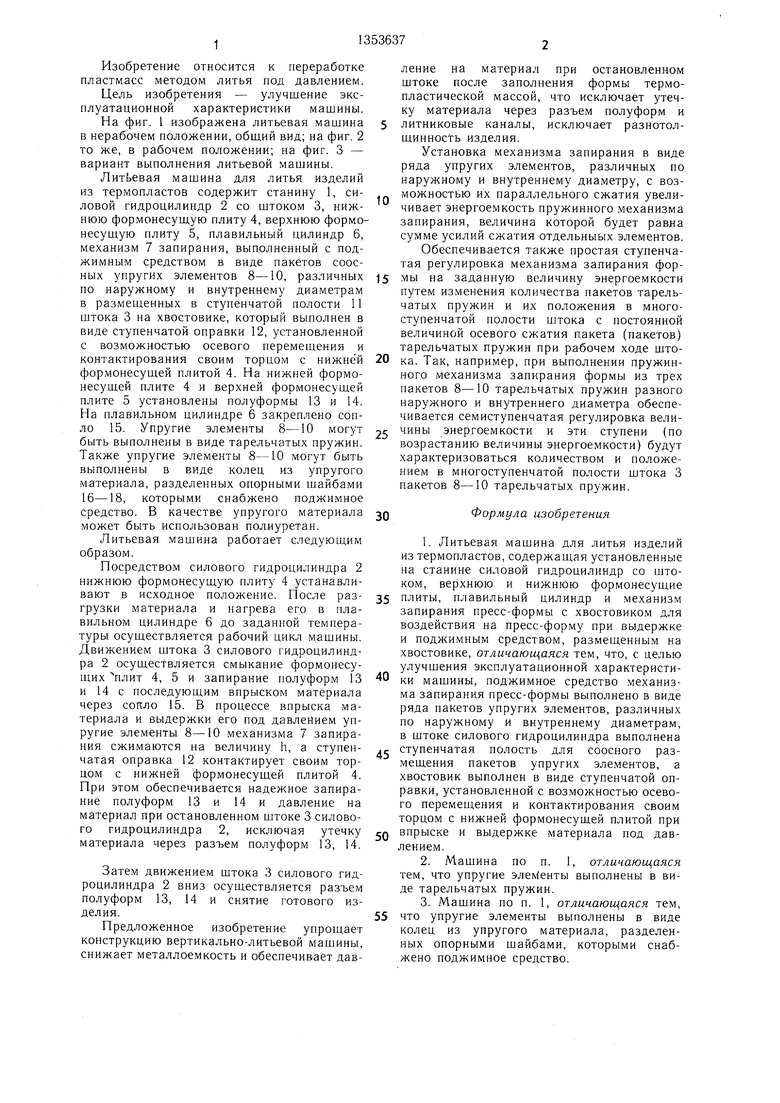

На фиг. 1 изображена литьевая машина в нерабочем положении, обш,ий вид; на фиг. 2 то же, в рабочем положении; на фиг. 3 - вариант выполнения литьевой машины.

ЛитЬевая машина для литья изделий из термопластов содержит станину 1, силовой гидроцилиндр 2 со штоком 3, нижнюю формонесущую плиту 4, верхнюю формо- несушую плиту 5, плавильный цилиндр 6, механизм 7 запирания, выполненный с поджимным средством в виде пакетов соос- ных упругих элементов 8-10, различных по наружному и внутреннему диаметрам в размешенных в ступенчатой полости 11 штока 3 на хвостовике, который выполнен в виде ступенчатой оправки 12, установленной с возможностью осевого перемешения и контактирования своим торцом с нижне й формонесущей плитой 4. На нижней формо- несуш.ей плите 4 и верхней формонесушей плите 5 установлены полуформы 13 и 14. На плавильном цилиндре 6 закреплено сопло 15. Упругие элементы 8-10 могут быть выполнены в виде тарельчатых пружин. Также упругие элементы 8-10 могут быть выполнены в виде колец из упругого материала, разделенных опорными шайбами 16-18, которыми снабжено поджимное средство. В качестве упругого материала может быть использован полиуретан.

Литьевая машина работает следующим образом.

Посредством силового гидроцилиндра 2 нижнюю формонесушую плиту 4 устанавливают в исходное положение. Носле разгрузки материала и нагрева его в плавильном цилиндре 6 до заданной температуры осуществляется рабочий цикл машины. Движением штока 3 силового гидроцилиндра 2 осушествляется смыкание формонесу- щих плит 4, 5 и запирание полуформ 13 и 14 с последующим впрыском материала через СОП.ЛО 15. В процессе впрыска материала и выдержки его под давлением упругие элементы 8-10 механизма 7 запирания сжимаются на величину h, а ступенчатая оправка 12 контактирует своим торцом с нижней формонесущей плитой 4. При этом обеспечивается надежное запирание полуформ 13 и 14 и давление на материал при остановленном щтоке 3 силового гидроцилиндра 2, исключая утечку материала через разъем полуформ 13, 14.

Затем движением штока 3 силового гидроцилиндра 2 вниз осушествляется разъем полуформ 13, 14 и снятие готового изделия.

Предложенное изобретение упрощает конструкцию вертикально-литьевой машины, снижает металлоемкость и обеспечивает давление на материал при остановленном щтоке после заполнения формы термопластической массой, что исключает утечку материала через разъем полуформ и

литниковые каналы, исключает разнотол- щинность изделия.

Установка механизма запирания в виде ряда упругих элементов, различных по наружному и внутреннему диаметру, с воз- можностЬю их параллельного сжатия увеличивает энергоемкость пружинного механизма запирания, величина которой будет равна сумме усилий сжатия отдельныых элементов. Обеспечивается также простая ступенчатая регулировка механизма запирания формы на заданную величину энергоемкости путем изменения количества пакетов тарельчатых пружин и их положения в многоступенчатой полости штока с постоянной величиной осевого сжатия пакета (пакетов) тарельчатых пружин при рабочем ходе щто0 ка. Так, например, при выполнении пружинного механизма запирания формы из трех пакетов 8-10 тарельчатых пружин разного наружного и внутреннего диаметра обеспечивается семиступенчатая регулировка велиг; чины энергоемкости и эти ступени (по возрастанию величины энергоемкости) будут характеризоваться количеством и положением в многоступенчатой полости щтока 3 пакетов 8-10 тарельчатых пружин.

30

Формула изобретения

. Литьевая машина для литья изделий из термопластов, содержащая установленные на станине силовой гидроцилиндр со штоком, верхнюю и нижнюю формонесущие

5 плиты, плавильный цилиндр и механизм запирания пресс-формы с хвостовиком для воздействия на пресс-форму при выдержке и поджимным средством, размещенным на хвостовике, отличающаяся тем, что, с целью улучшения эксплуатационной характеристи ки мащины, поджимное средство механизма запирания пресс-формы выполнено в виде ряда пакетов упругих элементов, различных по наружному и внутреннему диаметрам, в штоке силового гидроцилиндра выполнена

с ступенчатая полость для соосного раз- мешения пакетов упругих элементов, а хвостовик выполнен в виде ступенчатой оправки, установленной с возможностью осевого перемешения и контактирования своим торцом с нижней формонесущей плитой при

Q впрыске и выдержке материала под давлением.

2.Мащина по п. 1, отличающаяся тем, что упругие эле(енты выполнены в виде тарельчатых пружин.

3.Машина по п. 1, отличающаяся тем, 5 что упругие элементы выполнены в виде

колец из упругого материала, разделенных опорными шайбами, которыми снабжено поджимное средство.

15

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикально-литьевая машина для литья изделий из термопластических масс | 1986 |

|

SU1344617A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ФОРЛ\ | 1973 |

|

SU363605A1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ | 2002 |

|

RU2236349C2 |

| МЕХАНИЗМ СМЫКАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2004 |

|

RU2255863C1 |

| Литьевая многопозиционная машина для переработки термопластичных материалов | 1989 |

|

SU1680539A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Двухпозиционный термопластавтомат | 1988 |

|

SU1544589A1 |

| Механизм смыкания форм литьевой машины | 1981 |

|

SU1028521A2 |

| Литьевая многопозиционная машина для переработки пластмасс | 1981 |

|

SU1016189A1 |

| Механизм запирания форм литьевойМАшиНы для пОлиМЕРОВ | 1979 |

|

SU802061A1 |

Изобретение относится к переработке пластмасс методом литья под давлением. Цель изобретения - улучшение эксплуатационных характеристик машины. Для этого литьевая машина содержит станину, силовой гидроцилиндр со штоком, формоне- сушие плиты, плавильный цилиндр и механизм запирания формы. Механизм запирания выполнен в виде ряда пакетов упругих элементов, различных по наружному и внутреннему диаметру. В штоке выполнена ступенчатая полость. Хвостовик выполнен в виде ступенчатой оправки. На оправке расположены соосно упругие элементы. Упругие элементы м. б. выполнены в виде тарельчатых пружин или колец из упругого материала. При работе упругие элементы сжимаются на заданную величину, обеспечивая надежное запирание формы и давление на материал при остановленном штоке. Это позволяет обеспечить надежное запирание полуформ, поддерживать давление на материал при впрыске и выдержке материала под давлением за контакты торца ступенчатой оправки с нижней фор- монесушей плитой, исключить утечки материала через разъем полуформ и разно- толшинность изделия и увеличить энергоемкость упругих элементов. 2 з.п. ф-лы, 3 ил. с (Л со О1 ОО 05 оо

Фагд

| ЛИТЬЕВАЯ МАШИНА | 0 |

|

SU260871A1 |

| Солесос | 1922 |

|

SU29A1 |

| 0 |

|

SU273418A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-11-23—Публикация

1986-04-01—Подача