Изобретение относится к металлургии, в частности к изготовлению изделий из композиционных материалов.

Целью изобретения является упрощение технологического процесса и снижение металлоемкости оснастки.

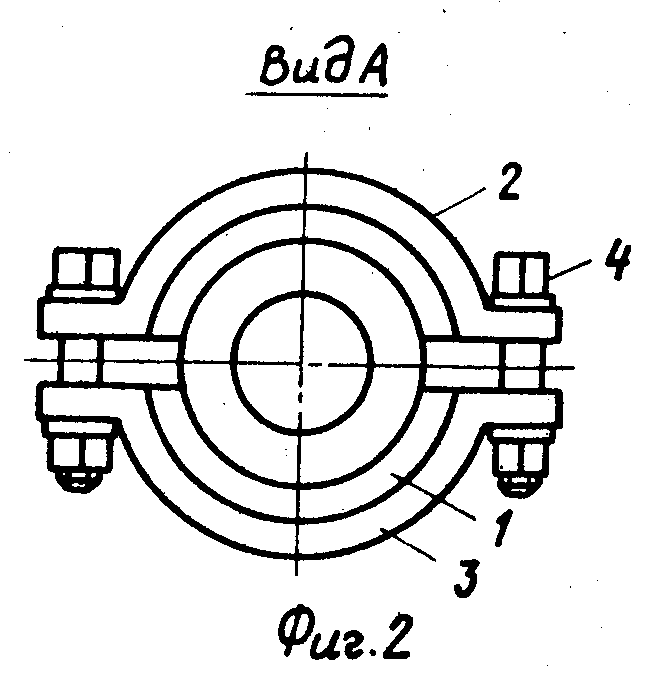

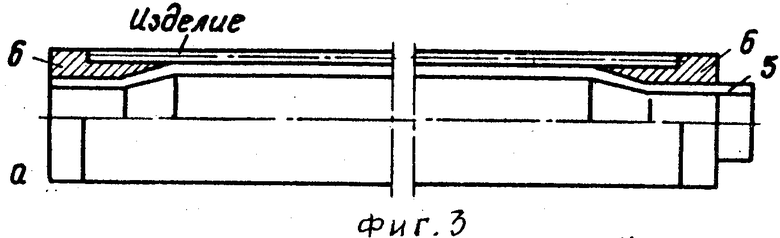

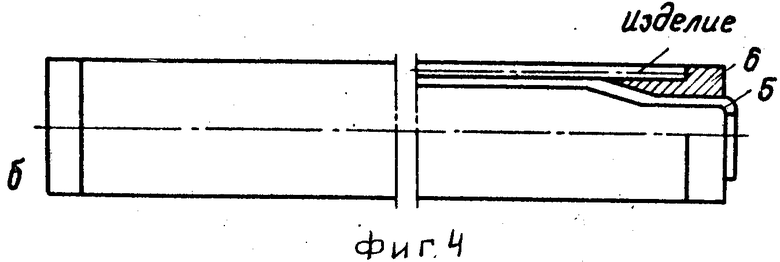

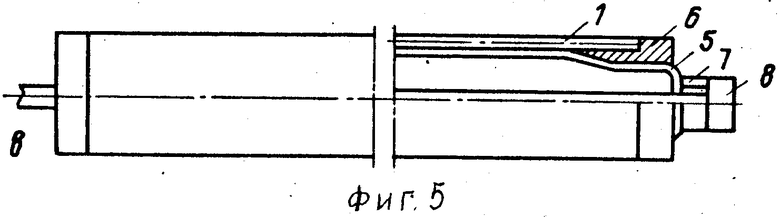

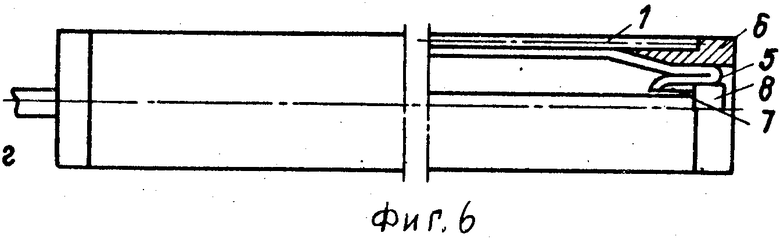

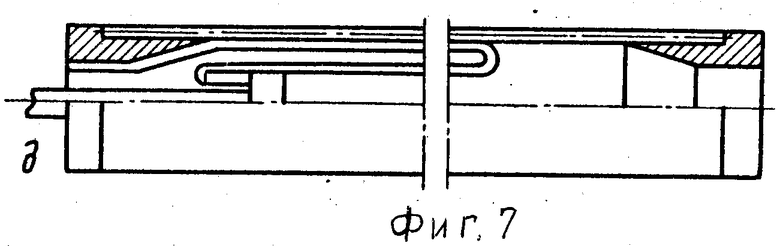

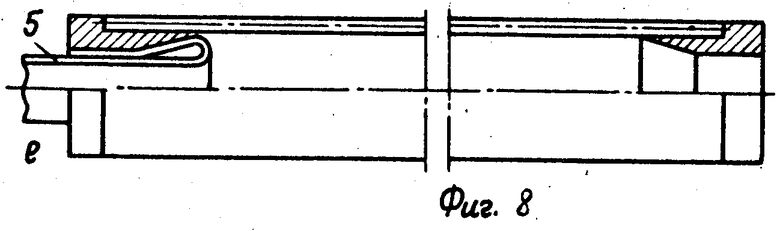

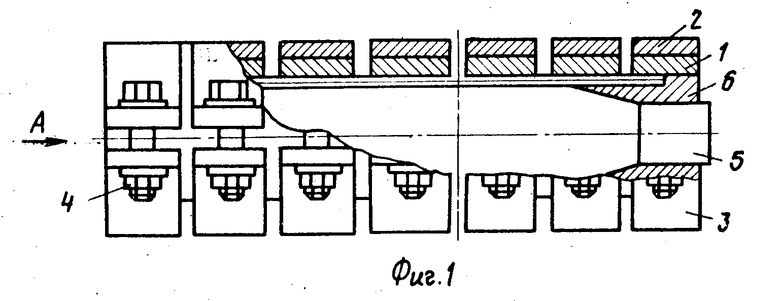

На фиг.1 показана схема устройства для осуществления данного способа; на фиг. 2 вид по стрелке А на фиг.1; на фиг.3-8 последовательность операций при осуществлении способа.

Устройство для осуществления способа состоит из пресс-формы, выполненной в виде алюминиевого вкладыша 1 и стальных полуцилиндров 2 и 3, стянутых болтами 4, оправки 5, содержащей спрессованное изделие (трубу) из композиционного материала и металлические законцовки 6, втулки 7, размещенной внутри оправки 5, и стержня 8, соединенного со втулкой 7.

Описываемый способ реализуется в процессе работы устройства. Спрессованное изделие, размещенное на оправке 5, помещают внутрь пресс-формы. Один из торцовых поясков оправки 5 загибают по направлению к ее оси, а затем приваривают к втулке 7 со стержнем 8. Собранную таким образом пресс-форму закрепляют на станине привода перемещения стержня 8 (привод не показан). В качестве привода может быть использована разрывная машина, кран-балка и т.п. К стержню 8 прикладывают усилие, достаточное для пластического деформирования оправки путем выворачивания вдоль ее оси. После извлечения оправки из изделия пресс-форму разбирают, изделие удаляют из вкладыша, а процесс извлечения оправок повторяют на следующих сборках.

П р и м е р 1. На оправку из нержавеющей стали (толщина стенки 0,8 мм) наносили ленту из бор-алюминия, в качестве законцовок использовали алюминиевый сплав. После горячего прессования одну из законцовок протачивали на длину 8-10 мм до поверхности оправки. Торцовую часть оправки при помощи ролика завальцовывали по направлению к оси оправки. К завальцованному торцу приваривали втулку со стержнем. Полученную сборку устанавливали в пресс-форму, обеспечивая фиксирование оправки при помощи затяжки болтами 4 стальных полуцилиндров 2. Пресс-форму свободным торцом устанавливали на неподвижную траверсу разрывной машины, а к стержню прикладывали давление. При осевом усилии 30-40 кН происходил отрыв оправки от поверхности законцовки, а затем при скорости перемещения стержня, равной 0,5 мм/с, усилие устанавливалось равным 20 кН. При выходе втулки из противоположного конца пресс-формы усилие возрастало до 100 кН. С целью снижения усилия деформирования оправки на ее поверхность со стороны свободного конца пресс-формы наносили слой смазки. При этом усилие снижалось примерно в 2 раза. Полученное изделие представляло собой трубу из композиционного материала внешним диаметром 60 мм, длиной 500 мм и толщиной стенки 1,5 мм.

П р и м е р 2. Толщина стенки оправки из нержавеющей стали составляла 1 мм. При осевом усилии, равном 30-40 кН, проводили удаление оправки. Получили изделие в виде трубы диаметром 60 мм и длиной 700 мм (толщина стенки 1,5 мм).

П р и м е р 3. Трубу диаметром 65 мм и длиной 1000 мм (толщина стенки от 0,9-1/2 мм) получали путем выворачивания оправки толщиной 0,8 мм при усилии, равном 30 кН.

Таким образом, применение предлагаемого решения позволяет упростить технологический процесс (за счет использования серийного оборудования) и снизить металлоемкость оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2401174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2010 |

|

RU2445183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2387515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2397837C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2009 |

|

RU2427439C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2169631C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2208495C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157289C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

Изобретение относится к изготовлению изделий из композиционных материалов. Цель - упрощение технологического процесса и снижение металлоемкости оснастки. Спрессованное изделие, размещенное на оправке 5, помещают внутрь пресс-формы. Один из торцовых поясков оправки 5 загибают по направлению к ее оси, а затем приваривают к втулке со стержнем. Собранную таким образом пресс-форму закрепляют на станине привода перемещения стержня (например, на траверсе разрывной машины). К стержню прикладывают осевое усилие, достаточное для пластического деформирования оправки путем выворачивания вдоль ее оси. После извлечения оправки из изделия пресс-форму разбирают, изделие удаляют из вкладыша, а процесс извлечения оправок повторяют. С целью снижения усилия деформирования оправки на ее поверхность со стороны свободного конца пресс-формы наносят смазку. Получены изделия из композиционного материала алюминий - борное волокно диаметром 60 мм и длиной до 1000 мм (толщина стенки до 1,5 мм). Применение данного технического решения позволяет упростить технологический процесс (за счет использования серийного оборудования) и снизить металлоемкость оснастки. 2 з. п. ф - лы, 8 ил.

| Патент США N 3788926, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Авторское свидетельство СССР N 902393, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-03-20—Публикация

1985-12-25—Подача