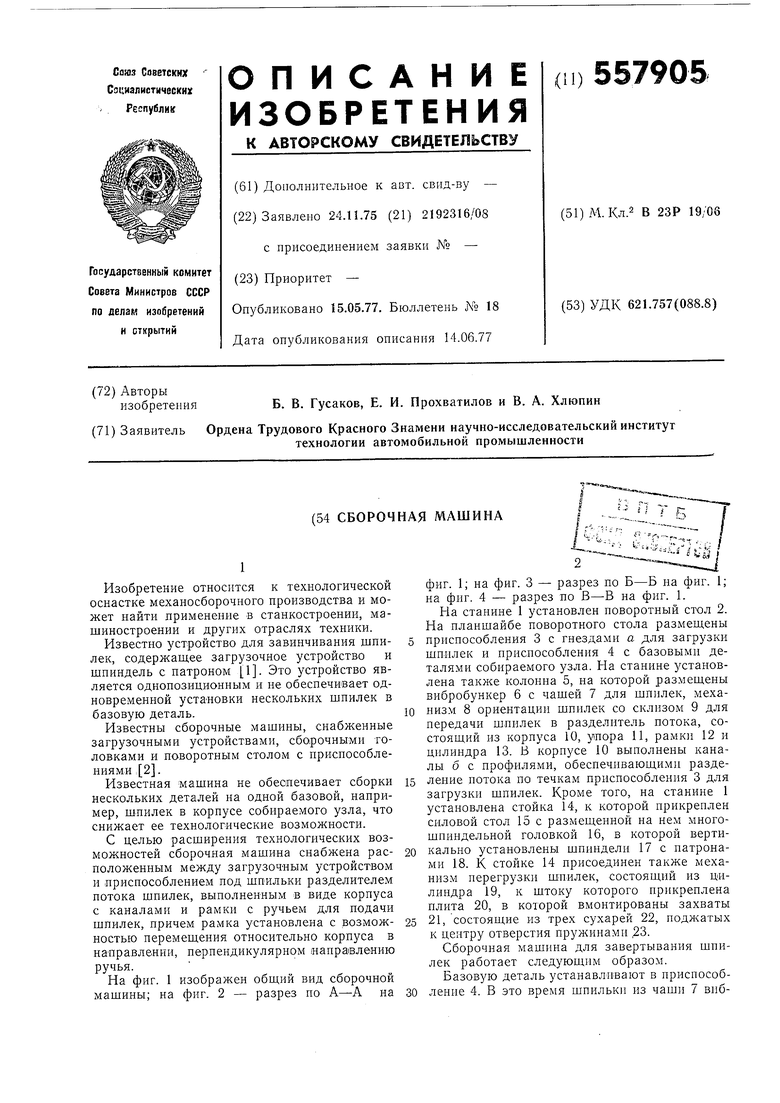

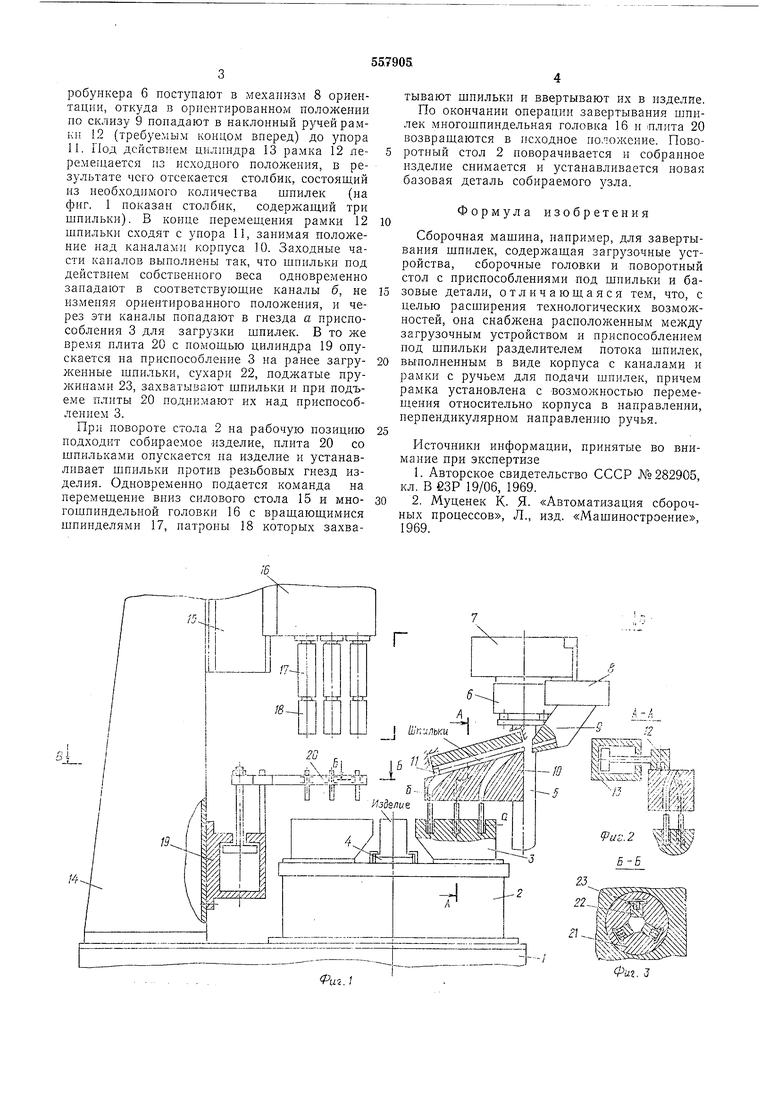

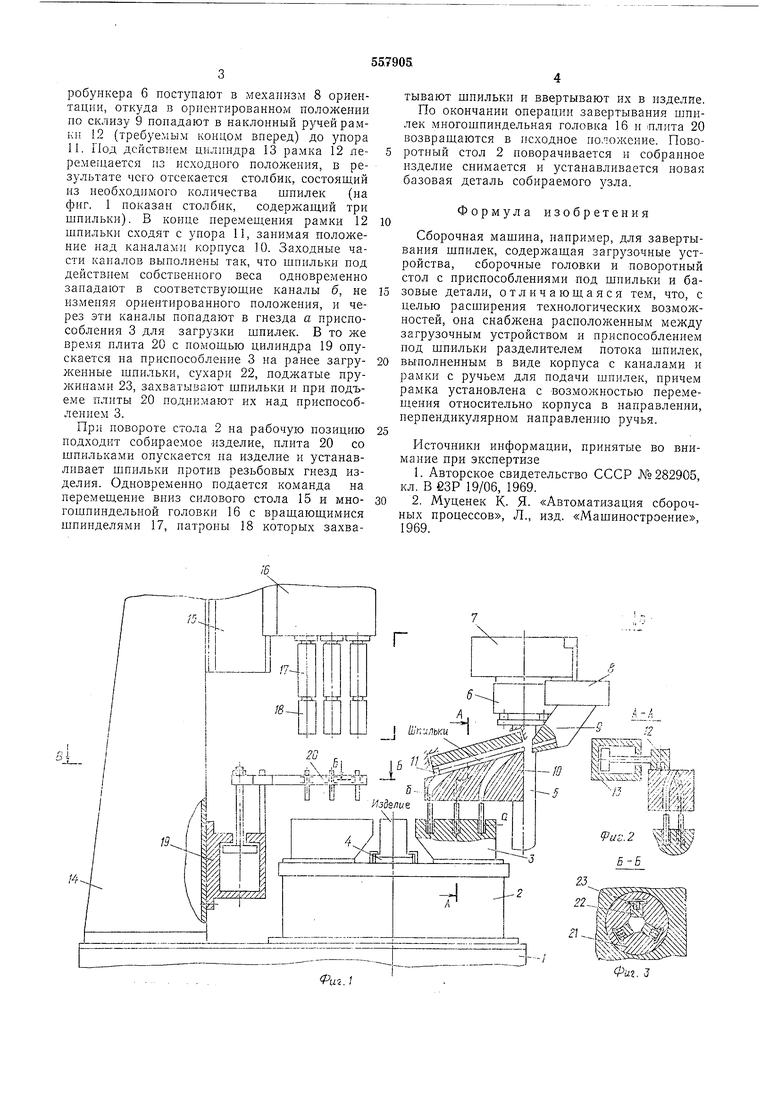

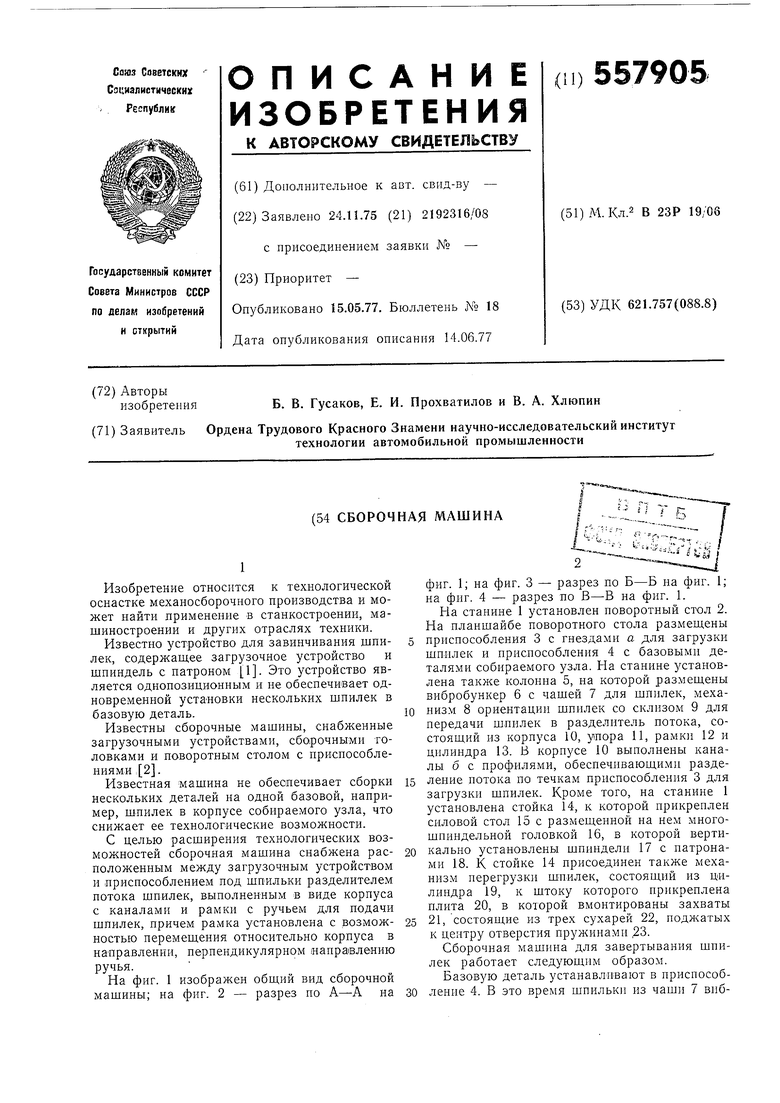

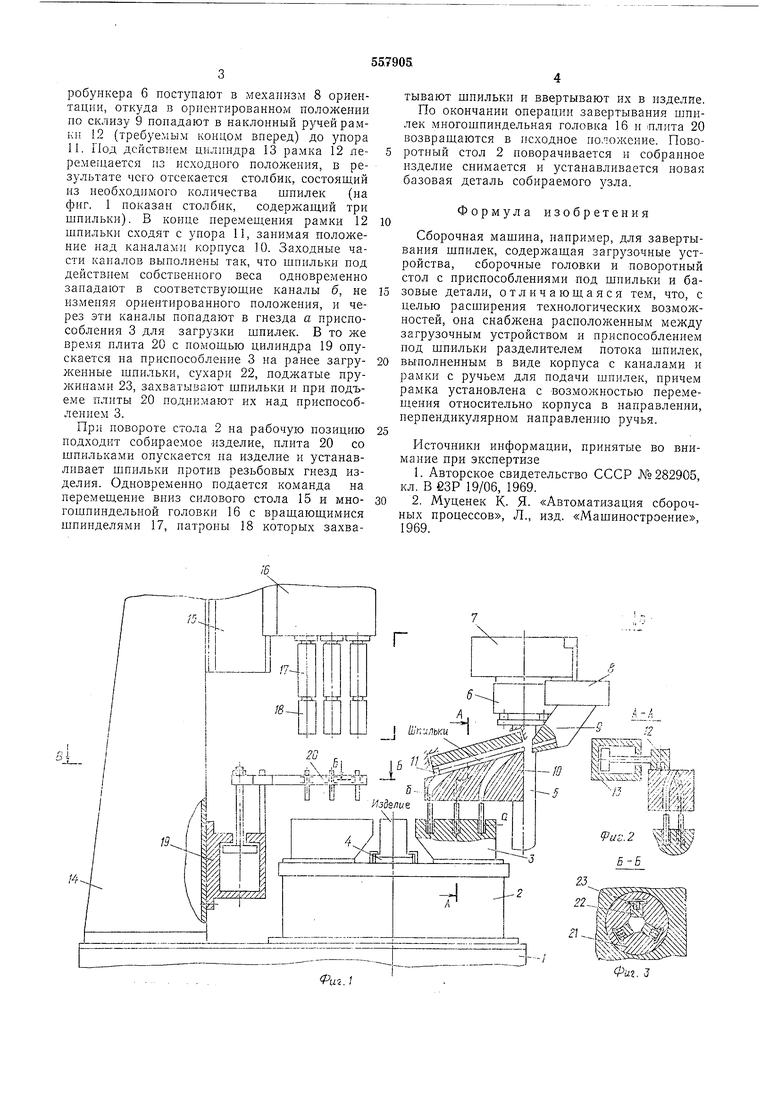

робуикера 6 поступают в мехапизм 8 ориентации, откуда в ориентированном положении по склизу 9 попадают в наклонный р)чей рамки 12 (требуемым концом вперед) до упора 11. Под действием цилиндра 13 рамка 12 перемещается из исходного положения, в результате чего отсекается столбик, состоящий из необходимого количества щпилек (на фиг. 1 показан столбик, содержащий три щпильки). В конце перемещения рамки 12 щпильки сходят с упора И, занимая положение над каналами корпуса 10. Заходные части каналов выполнены так, что щпильки под действием собственного веса одновременно занадают в соответствующие каналы б, не изменяя ориентированного положения, и через эти каналы попадают в гнезда а приспособления 3 для загрузки щпилек. В то же время нлита 20 с помощью цилиндра 19 опускается на приспособление 3 на ранее загруженные щпильки, сухари 22, поджатые пружинами 23, захватывают щпильки и при подъеме плиты 20 поднимают их над приспособлением 3.

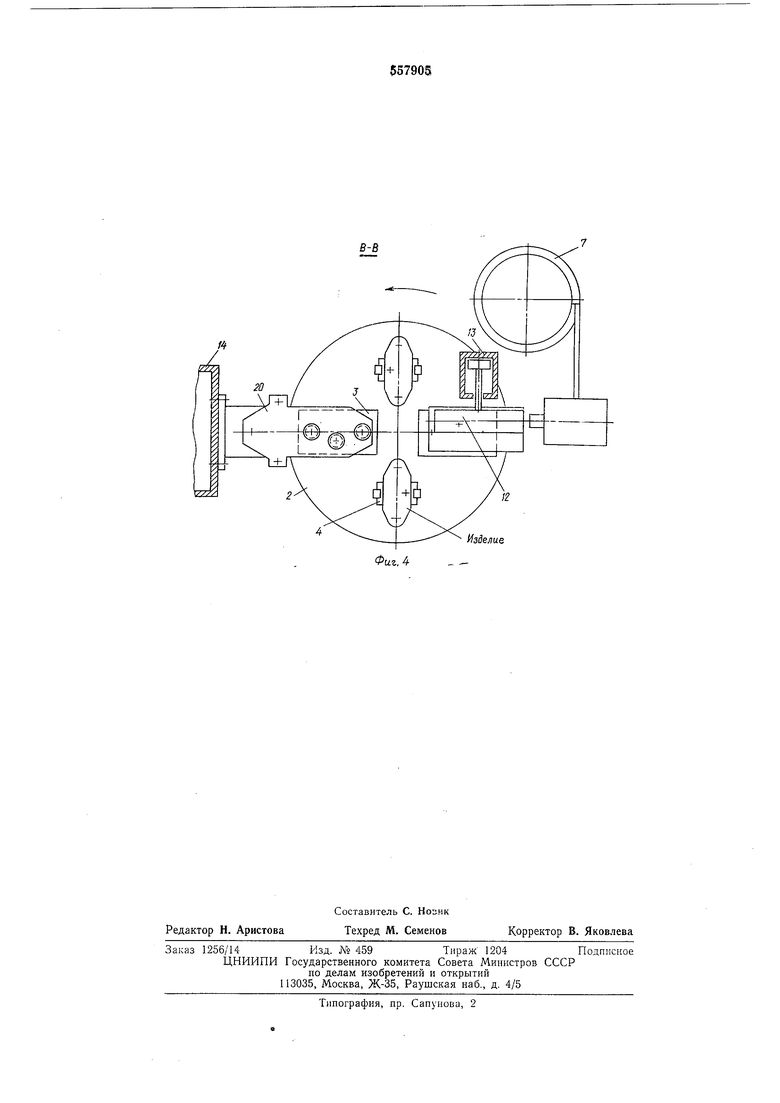

При повороте стола 2 на рабочую позицию подходит собираемое изделие, плита 20 со шпильками опускается иа изделие и устанавливает щппльки против резьбовых гнезд изделия. Одиовременно подается команда на перемещение вииз силового стола 15 и многощпиндельной головки 16 с вращающимися шпинделями 17, патроны 18 которых захватывают щпильки и ввертывают их в изделие. По окончании операции завертывания щпилек многощииндельная головка 16 и плита 20 возвращаются в исходное положение. Поворотный стол 2 иоворачивается и собранное изделие снимается и устанавливается новая базовая деталь собираемого узла.

Формула изобретения

Сборочная мащина, например, для завертывания щпилек, содержащая загрззочные устройства, сборочные головки и поворотный стол с приспособлениями иод щпильки и базовые детали, отличающаяся тем, что, с целью расширения техиологических возможностей, она снабжена расположенным между загрузочным устройством и приспособлением под щпильки разделителем потока щпилек,

вынолнеиным в виде корпуса с каналами и рамки с ручьем для подачи шпилек, причем рамка установлена с возможностью перемещения относительно корпуса в направлении, перпендикулярном направлению ручья.

Источники ииформации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 282905, кл. В еЗР 19/06, 1969.

2.Муцеиек К. Я. «Автоматизация сборочных процессов. Л., изд. «Машиностроение, 1969.

Мзделие

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| Механизм распределения шпилек к сборочному автомату | 1983 |

|

SU1180223A1 |

| Автоматический сборочный комплекс | 1987 |

|

SU1521545A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| Многооперационное устройство сАВТОМАТичЕСКОй СМЕНОй иНСТРуМЕНТА | 1978 |

|

SU831487A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ ШПИЛЕК | 1970 |

|

SU282905A1 |

Авторы

Даты

1977-05-15—Публикация

1975-11-24—Подача