Изобретение относится к области изготовления пневматических камер и может быть использовано в любом производстве, где требуется Получение кольцевых заготовок из невулканизированных резиновых лент или рукавов ограниченной длины и любого лрофиля.

Известны станки для стыковки концов заготовок автокамер, содержащие механизмы для зажатия, отрезки и стыковки концов заготовки. Эти станки предназначены для стыковки заготовок строго определенной длины и имеют тот .недостаток, что нри работе на них требуется выполнение большого числа предварительных ручных операций (укладывание рукавоВ, подворачивание концов рукава и помеп ение их между ограничителями).

Подвижные ножи станка, находящиеся в исходном положении над столом стайка, представляют опасность для обслул ивающего персонала.

В предлагаемом станке для стыковки концов заготовки автокамер недостатки устранены благодаря тому, что механизм для зажатия концов заготовки выполнен в виде двух зажимов, снабженных приводами их поворота и сближения, а механизм отрезки заготовки выполнен в виде неподвижного двустороннего ножа и планок, прижимающих к нему заготовку при резке.

Для обеспечения возможпости стыковки заготовок различной длины все .механизмы станка смонтированы :на подвижной плите, укрепленной на станка с .возможностью регулирования ее положения в вертикальном направлении.

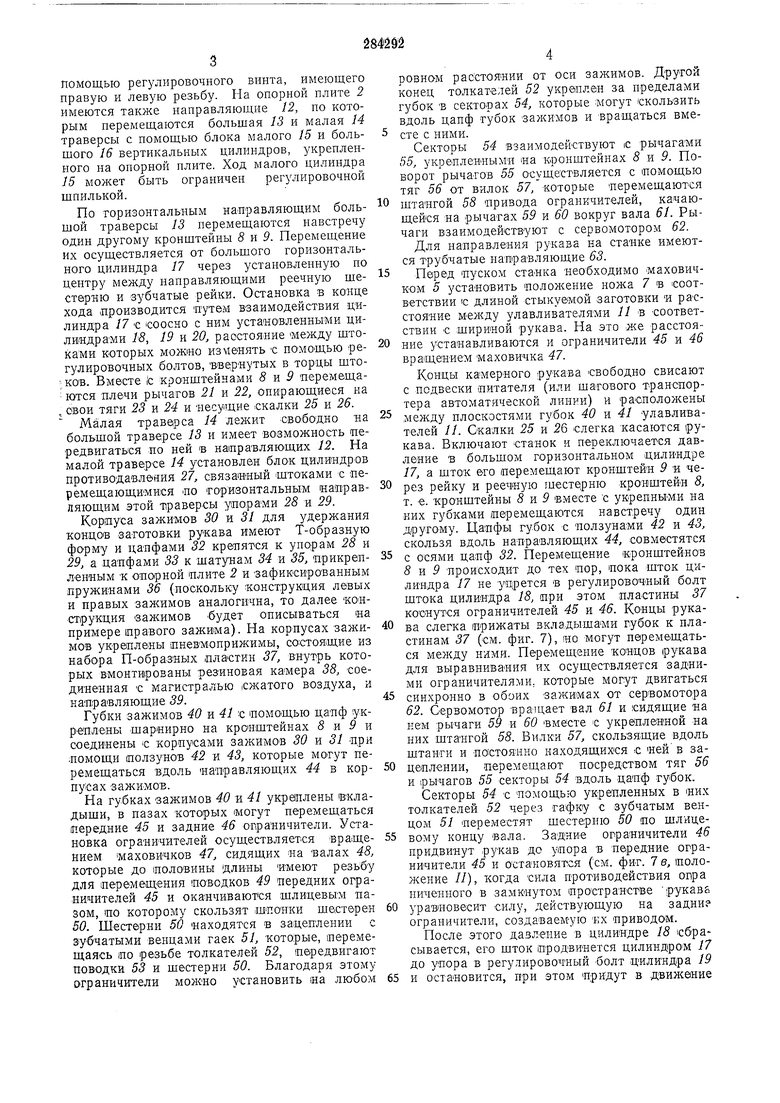

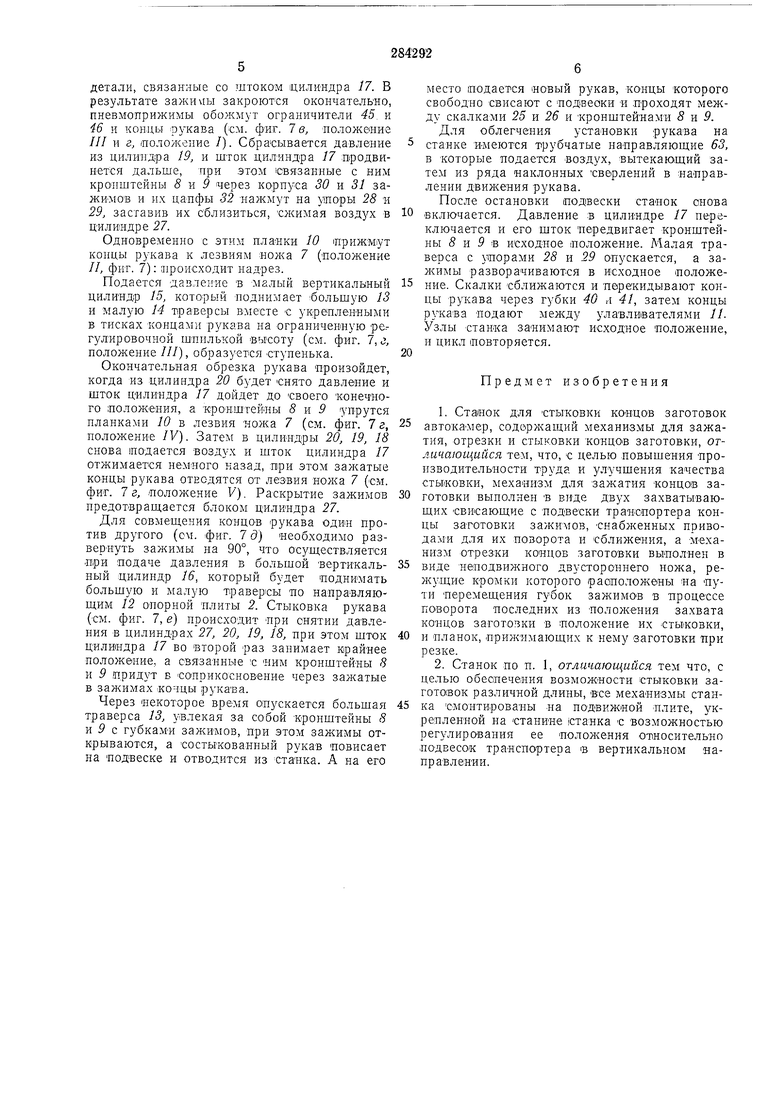

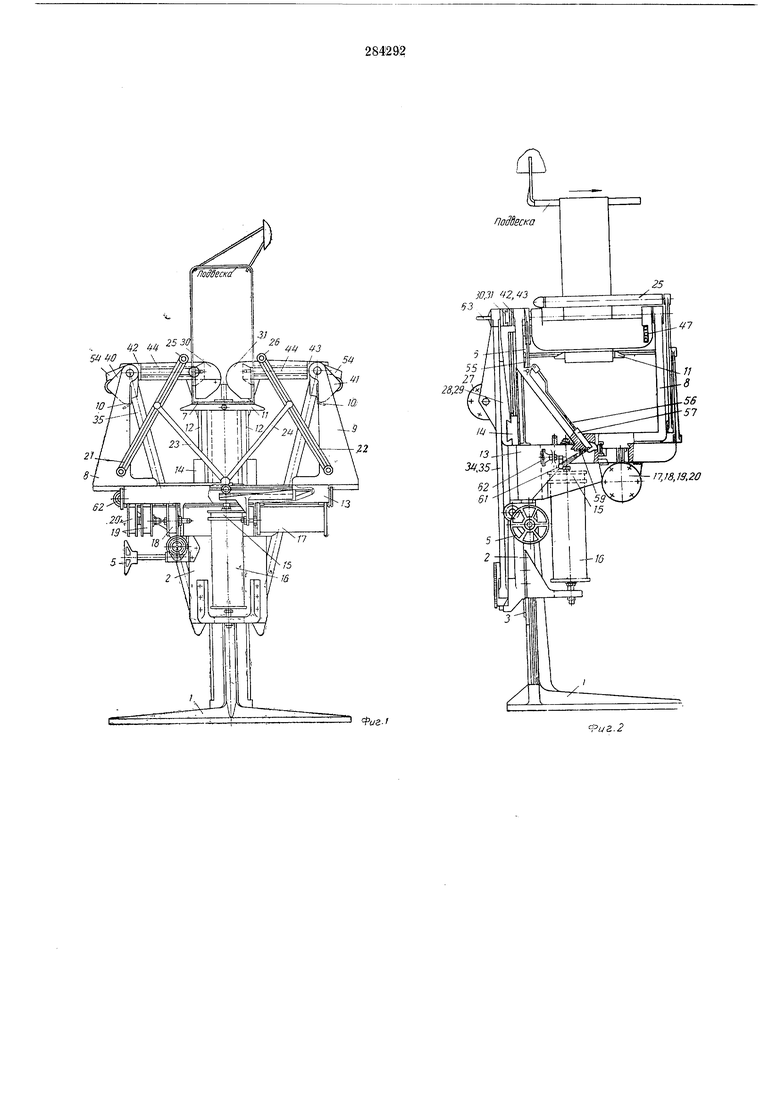

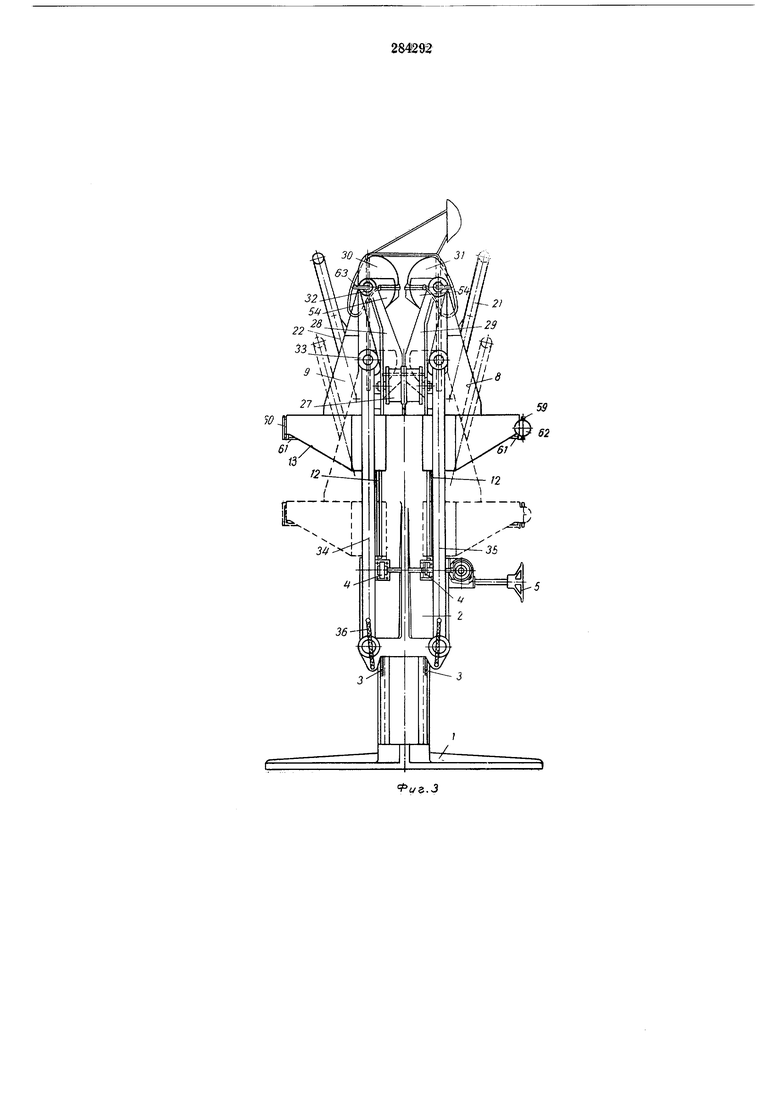

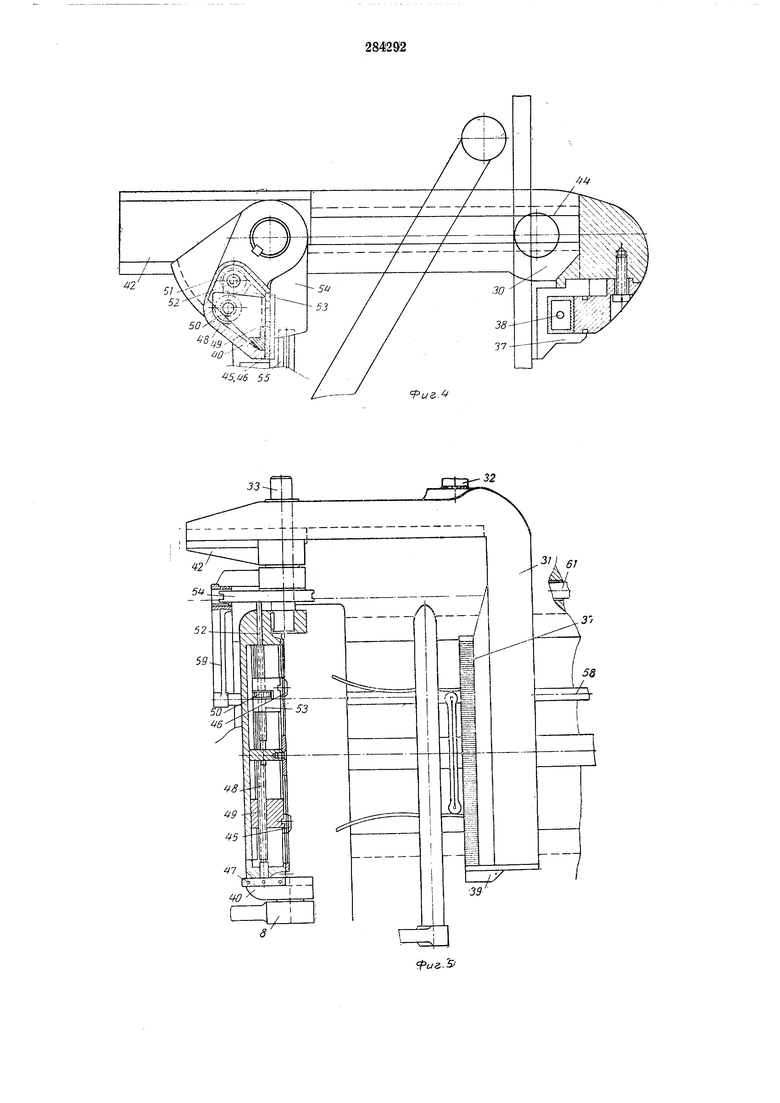

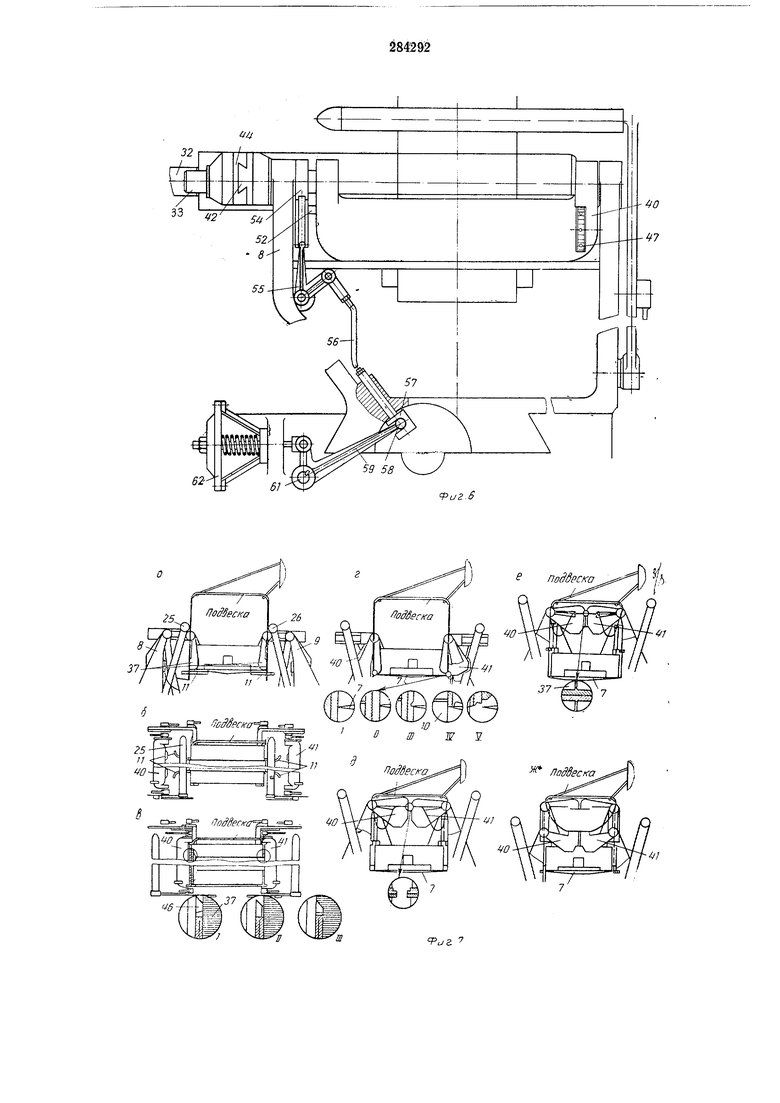

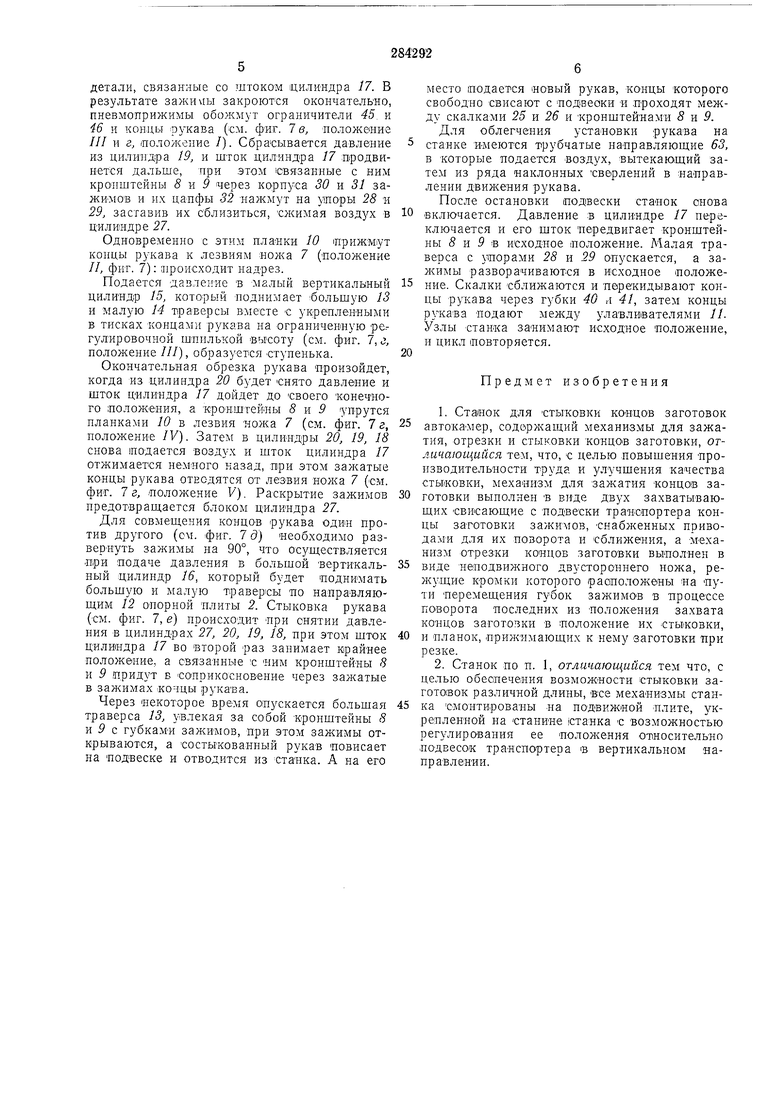

На фиг. 1 изображен станок со стороны выгрузки, исходное положение; па фиг. 2 - то же, вид сбоку; на фиг. 3 - стапок со стороны загрузки, положение стыковки рукава: на фиг. 4-6 - зажим для зажатия концоз рукава; иа фиг. 7 - последовательные положения заготовки автокамеры и механизмов станка в процессе рабочего цикла.

Станина / станка имеет вертикальные направляющие, по которьш в вертикальной плоскости перемещается опорн.;Я плита 2. Перемещение ее осуществляется с помощью подъемного механизма, состоящего из укрепленных на стапине двух реек 3 и реечных щестерен 4, прпводимых во вращение через коническую пару и червячный редуктор от ручного маховичка 5, сидящего па валу червяка механизма установки длины рукава 6.

В верхней части опорпой плиты 2 на консоли укреплены два лезвия ножа 7, против которых на подвижных кронщтейнах 8 и 9 имеются планки 10 для прижатия рукава к леззиям ножа. Под ножом устаповлены улавливатели 1, которые мог)л- перемещаться с ПОМОЩЬЮ регулировочного винта, имеющего правую и левую резьбу. На опорной плите 2 имеются также направляющие 12, по которым перемещаются большая 13 и малая 14 траверсы с помощью блока малого 15 и больтого 16 вертикальных цилиндров, укрепленного на опорной плите. Ход малого цилиндра 15 может быть ограничен регулировочной щпилькой. По горизонтальным направляющим больщой траверсы 13 перемещаются навстречу один другому кронщтейны 8 и 9. Перемещение их осуществляется от больпюго горизонтального цилиндра 17 через установленную по центру меледу направляющими реечную шестерню и зубчатые рейки. Остановка в конце хода .производится путем взаимодействия цилиндра 17 С icoocHO с ним установленными цилиндрами 18, 19 и 20, расстояние эдежду штоками которых можно изменять с помощью регулировочных болтов, BBeipHyTbix в торцы щто ков. Вместе Ic кронщтейнами 5 и 5 перемещаются плечи рычагов 21 и 22, опирающиеся на , свои тяги 23 и 24 и несущие скалки 25 и 25. Малая траверса 14 лежит свободно на большой траверсе 13 и имеет возможность передвигаться по ней в натравляющих 12. На малой траверсе 14 установлен блок цилиндров противодавления 27, связанный штокамн с перемещающимися по горизонтальным направпяющим этой траверсы упорами 28 и 29. Корпуса зажимов 30 и 31 для удержания концов заготовки рукава имеют Т-образную форму и цапфами 32 крепятся к упорам 28 и 29, а цапфами 33 к шатунам 34 и 35, прикрепленным К опорной плите 2 и зафиксированным пружинами 36 (поскольку конструкция левых и правых зажимов аналогична, то далее конструкция зажимов будет описываться на примере правого зажима). На корпусах зажимов укреплены ппевмоприжимы, состоящие из набора П-образных .пластин 37, внутрь которых вмонтированы резиновая камера 38, соединенная С магистралью сжатого воздуха, и направляющие 39. Губки зажимов 40 и 41 с помощью цапф укреплены шариирно на кронштейнах S и 5 и соединены с корпусами зажимов 30 и 31 при помощи ползунов 42 и 43, которые могут перемещаться вдоль направляющих 44 в корпусах зажимов. На губках зажимов 40 и 41 укреплены Вкладыщи, в пазах которых могут перемещаться передние 45 и задние 46 ограничители. Установка ограничителей осуществляется вращением маховичков 47, сидящих на валах 48, которые до 1ПОЛОВИНЫ длины имеют резьбу для перемещения поводков 49 передних ограничителей 45 и оканчиваются щлицевьгм пазом, по которому скользят Шпонки шестерен 50. Шестерни 50 находятся в зацеплении с зубчатыми венцами гаек 51, которые, перемещаясь по резьбе толкателей 52, передвигают ПОВ.ОДКИ 53 и шестерни 50. Благодаря этому ограничители молжо установить на лю-бом ровном расстоянии от оси зажимов. Другой конец толкателей 52 укреплен за пределами губок в секторах 54, которые могут скользить вдоль цапф губок зажимов и вращаться вместе с ними. Секторы 54 взаимодействуют с рычагами 55, укреплепными на кронштейнах S и Р. Поворот рычагов 55 осуществляется с помощью тяг 56 от вилок 57, которые перемещаются штангой 58 привода ограничителей, качающейся на рычагах 59 и 60 вокруг вала 61. Рычаги взаимодействуют с сервомотором 62. Для направления рукава ка станке имеются трубчатые направляющие 63. Перед Пуском станка необходимо маховичком 5 установить положение ножа 7 в соответствии с длиной стыкуемой заготовки и расстояние между улавливателями 11 в соответствии с шириной рукава, bia это же расстояние устанавливаются и ограничители 45 и 46 вращением маховичка 47. Концы камерного рукава свободно свисают с подвески питателя (или шагового транспортера автоматической линии) и расположены между плоскостями губок 40 и 41 улавливателей //. Скалки 25 и 26 .слегка касаются рукава. Включают станок и переключается давление ъ большом горизонтальном .цилиндре 17, а шток его перемещают кропщтейн 9 и через рейку и реечпую шестерню кронштейн 8, т. е. кронштейны S и 5 вместе с укрепными на них губками перемещаются навстречу одип другому. Цапфы губок с ползунами 42 и 43, скользя вдоль направляющих 44, совместятся с осями цапф 32. Перемещение кронщтейнов S и Р происходит до тех пор, пока щток цилиндра 17 не -упрется в регулировочный болт штока цилиндра 18, при этом пла.стины 37 коснутся ограничителей 45 и 46. Концы рукава слегка прижаты вкладыщами губок к пластинам 37 (см. фиг. 7), но могут перемещаться между ними. Перемещение концов рукава для выравнивания их осуществляется задними ограничителями, которые могут двигаться синхронно в обоих зажимах от сервомотора 62. Сервомотор вращает вал 61 и сидящие на нем рычаги 59 и 60 вместе с укрепленной на них штангой 58. Вилки 57, скользящие вдоль штанги и постоянно находящихся с ней в зацеплении, перемещают посредством тяг 56 и рычагов 55 секторы 54 вдоль цапф губок. Секторы 54 с помощью укрепленных в Них толкателей 52 через гафку с зубчатым венцОлМ 51 переместят шестерню 50 по шлицевому концу вала. Задание ограничители 46 придвинут рукав до упора в передние ограничители 45 и остановятся (см. фиг. 7 в, положение //), когда сила противодействия олра пичеппого в замкнутом пространстве рукава уравновесит силу, действующую па задни ограничители, создаваемую кх приводом. После этого давление в цилиндре 18 сбрасывается, его шток продвинется цилиндром 17 до упора в регулировочный болт цилиндра 19 и остановится, при этом придут в движение

детали, связанные со штоком цилиндра 17. В результате зажимы закроются окончательно, пневмоприжимы обожмут ограничители 45. и 46 и концы рукава (см. фиг. 7 в, лоложение /// и г, положение /). Сбрасывается давление из цилиндра 19, и шток цилиндра 17 продвинется дальше, при этом связанные с ним кро-нштейны 5 и Р через корпуса 30 и 31 зажи мoв и их цапфы 32 на уно-ры 28 н 29, заставив их сблизиться, Сжимая воздух в цилиндре 27.

Одновременно с этим планки 10 трижмут концы рукава к лезвиям иожа 7 (полол ение //, фит. 7): афоисходит надрез.

Подается давление в малый вертикальный цилиндр 15, который цоднимает большую 13 и малую 14 траверсы вместе -с укрепленными в тисках концами рукава на ограниченную ре.гулировочной шпилькой ВЫсоту (см. фиг. 1,г, положение ///), образуется ступенька.

Окончательная обрезка рукава произойдет, когда из цилиндра 20 будет снято давление и шток Цилиндра 17 дойдет до своего конечного положения, а крот1штей ны 8 и 5 упрутся планками 10 в лезвия ножа 7 (см. фиг. 7 г, положение /V). Затем в цилиндры 20, 19, 18 снова подается воздух и шток цилиндра 17 отжимается немного назад, при этом зажатые концы рукава отводятся от леэвия ножа 7 (см. фиГ. 7 г, положение F). Раскрытие зажимов предотвраш,ается блоком цилиндра 27.

Для совмещения концов рукава один против другого (см. фиг. 7(3) необходимо развернуть зажимы на 90°, что осзАш,ествляется лри подаче давления в большой вертикальный цилиндр 16, который будет поднимать большую и малую траверсы по направляющим 12 опорной плиты 2. Стыковка рукава (см. фиг. 7, е) происходит при снятии давления в цилиндрах 27, 20, 19, 18, при этом шток цилиндра 17 во второй раз занимает крайнее положение, а связанные с «им кронштейны 8 и 9 придут в соприкосновение через зажатые в зажимах «очцы рукава.

Через некоторое время опускается большая траверса 13, увлекая за собой кронштейны 8 и Р с губками зажимов, при этом зажимы открываются, а состыкованный рукав повисает на подвеске и отводится из станка. А на его

место подается новый рукав, концы которого свободно свисают с подвески п проходят между скалками 25 и 25 и кронштейнами Вид.

Для облегчения установки рукава на станке и-меются трубчатые направляющие 63, в которые подается воздух, вытекаю.щий затем из ряда наклонных сверлений в направлении движения рукава.

После остановки подвески станок анова включается. Давление в цилиндре 17 переключается и его шток передвигает кронштейны S и 5 в исходное положение. Малая траверса с шорами 28 и 29 опускается, а зажимы разворачиваются в исходное положение. Скалки сближаются и перекидывают концы рукава через губки 40 л 41, затем концы рукава подают между улавливателями //. Узлы занимают исходное положение, и цикл повторяется.

Предмет изобретения

1.Станок для стыковки концов заготовок автокамер, содержащий механизмы для зажатия, отрезки и стыковки концов заготовки, отличающийся тем, что, с целью повышения производительности труда и улучшения качества стыковки, механизм для зажатия концов заготовки выполнен в виде двух захватываюших свисающие с подвески транспортера концы заготовки зажимов, снабл :енных приводами для их поворота и сближения, а механизм отрезки концов заготовки выполнен в виде неподвижного двустороннего ножа, режущие кромки которого (расположены на пути перемещения губок зажимов в процессе поворота последних из положения захвата концов заготовки в положение их стыковки, и планок, прижимающих к нему заготовки при резке.

2.Станок по п. 1, отличающийся тем что, с целью обеспечения возможности стыковки заготовок различной длины, все механизмы станка смонтированы на подвижной плите, укрепленной на станине |станка с возможностью регулирования ее положения относительно подвесок транспортера в вертикальном направлении.

Щ1 42,43

0

чЬ(/г.з 5,fJ6 55 fuZ- f

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления лекал | 1928 |

|

SU34261A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| АВТООПЕРАТОР МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2005 |

|

RU2296039C2 |

| Станок для стыковки автокамер | 1972 |

|

SU452508A1 |

| Машина для формования пяточной части заготовки верха обуви | 1984 |

|

SU1266515A1 |

| Устройство для гидромеханического прессования | 1988 |

|

SU1590147A1 |

| Устройство для раскатки деталей типа дисков | 1968 |

|

SU272944A1 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| Автомат для изготовления изделий из проволоки | 1986 |

|

SU1389917A2 |

33

32

jr61

Даты

1970-01-01—Публикация